堇青石表面13X-SiC 吸附涂层微波法快速制备及评价

潘娅婷,魏强,2,张立宪,院小雪,乔治,魏悦凡

(1.天津大学,天津 300350;2.河北工业大学,天津 300401;3.北京卫星环境工程研究所,北京 100094;4.石家庄铁道大学,河北050043;5. 先进再制造与技术中心,新加坡637143)

航天器用材料在空间环境下会解析释放出大量有机分子[1]。这些分子污染物将对航天器光学、电学等污染敏感元件性能产生影响[2],对长期工作于密闭空间舱体内的航天员身体健康造成威胁[3-4],甚至影响航天任务的完成。因此,航天器污染的防护与控制是航天器急需解决的重要问题之一。针对密闭环境中的有害气体分子,可选用比表面积高、吸附容量大、性能稳定且成本低的吸附剂进行吸附,如活性炭[5]、硅胶[6]和分子筛[7]。相较于力学性能差的活性炭和硅胶,由硅氧四面体和铝氧四面体骨架构成的分子筛,其表面具有很大的色散力和静电力,通过其规则的孔道和空腔,分子筛可有效吸附直径小于其孔径的所有有机分子[8]。因此,分子筛吸附涂层,已经在航天器在轨污染控制领域得到广泛应用。

目前,国内外开展了一系列沸石分子筛污染吸附的研究,并取得了一定进展。前期用三种沸石分子筛(Naβ、NaY 和13X)作为吸附剂,用航天器常见非金属材料的放气产物邻苯二甲酸酯类作为污染物,进行了沸石分子筛的吸附性能试验。结果表明,13X 沸石分子筛的吸附效果要明显优于其他两种分子筛[9]。为进一步增加13X 分子筛的吸附效果,以具有热膨胀性低、比表面积大、流体阻力小等特点的堇青石蜂窝陶瓷为基底,通过水热合成、浸渍涂覆等方法制备13X 分子筛涂层[10]。在陶瓷基分子筛涂层的各种制备工艺中,通常采用马弗炉高温烧结去除多余水分和模板[11]。相较于热传导烧结耗时长、能耗大,微波烧结具有加热速度快、加热均匀、穿透能力强等特点[12]。利用微波加热代替马弗炉烧结,将大大缩小实验成本,有利于绿色环保。

由于13X 分子筛吸收微波的能力较弱,需引入强微波吸收介质[13]。强微波吸收材料内部的电偶极子在微波辐射作用下,可快速升温[14],进而通过热传导使13X 分子筛加热。随着温度升高,水分和模板剂也随之挥发,最终实现微波烧结。文中在13X 分子筛粉体中添加具有较强微波吸收能力的SiC 粉末介质,通过浸渍粘结在堇青石蜂窝陶瓷表面,形成13X分子筛复合涂层,再利用微波烧结以达到快速制备整体式分子吸附层的目的。同时,由于黑色SiC 粉末的加入,将使13X 分子筛复合涂层灰化,降低光线散射对仪器镜头等造成的伤害。因此,本文所提出的方法可提高生产效率,节能环保,降低物理吸附载体制造成本,将有助于解决密闭环境中的气体污染问题,将为航天器在轨分子污染物控制提供新途径。

1 实验

1.1 堇青石表面13X-SiC 吸附涂层微波制备

13X-SiC 复合涂层制备包括蜂窝陶瓷基底预处理、涂覆液的制备、浸渍涂覆、微波烧结等几个主要步骤,具体工艺流程示意如图1 所示。

图1 工艺流程Fig.1 Schematic diagram of the experiment methods

鉴于热膨胀匹配等因素,本工作中选择400目堇青石陶瓷(萍乡市海川化工有限公司)作为基底材料。为了方便研究和定量化,采用丝锯先将堇青石蜂窝陶瓷切割成约30 mm×20 mm×10 mm 的长方体试样。由于堇青石蜂窝陶瓷存在较大脆性,切割过程易导致边缘处崩碎。为减少边缘切割影响,本文研究中采用5个平行试样。

对蜂窝陶瓷基底进行预处理,用去离子水冲洗切割试样表面,并将其放入烘箱中在90 ℃干燥30 min。然后,将干燥后的试样浸没在10%(质量分数)的硝酸溶液中,并在45 ℃的水浴锅中加热30 min。酸处理后,用去离子水反复冲洗试样表面。待冲洗液体pH 为7 后,再将试样浸入去离子水中超声清洗10 min。最后,将超声清洗后的试样置于120 ℃烘箱内干燥2 h,以使堇青石表面水分尽可能挥发,减少对后续涂层负载量的影响。

为增强涂覆液黏性,需提前准备拟薄水铝石溶胶。用电子天平称取2 g 拟薄水铝石,溶于10 mL 去离子水中,以1000 r/min 搅拌30 min。待得到均匀悬浊液后,逐滴滴入质量分数约为68%的浓硝酸(天津市科密欧化学试剂有限公司),同时实时检测悬浊液的pH 值。当pH 值为1 时,搅拌器以1500 r/min 再快速搅拌15 min,即可得到淡黄色黏稠胶体。将该胶体置于70 ℃水浴锅内反应1 h 后取出,胶体变成奶白色,自然冷却后得到果冻状溶胶,备用。同时,按比例取19 g 13X 分子筛(北京伊诺凯有限公司)与1 g SiC 粉末(上海迈瑞尔化学技术有限公司),在行星式球磨机中以300 r/min 干粉球磨6 h,得到混合均匀的粉末。称取15 g 混合粉末,溶于37.5 mL 去离子水中,加入2%聚乙二醇溶液0.011 g 和5.625 g 先期制备的拟薄水铝石溶胶,以800 r/min 搅拌15 min,即可得到涂覆液。

采用浸渍拉方法,保持堇青石基底试样蜂窝孔道垂直,使试样以10 µm/s 缓慢浸入涂覆液中。当试样完全浸没,开启超声装置超声浸渍试样5 min。试样充分浸渍后,以10 µm/s 将试样提拉出涂覆液。将涂覆后的试样,以0.7~0.8 MPa 的干燥压缩空气将堇青石蜂窝孔道内多余的涂覆液吹出,保证孔道通畅。将负载涂覆液的试样放入微波炉中,经功率800 W、频率2450 MHz 的微波烧结2.1 min,即可在堇青石陶瓷基底表面获得13X-SiC 复合涂层。

1.2 分析表征方法

利用扫描电子显微镜(Phenom G6 pro)研究涂层表面微观形貌。用刀片轻轻刮取一定量微波烧结后堇青石基底表面13X-SiC 复合涂层粉末,采用X 射线衍射仪(HAOYUAN,DX-2700BH)表征复合涂层粉末的物相组成。利用比表面积分析仪(Quantachrome AsiQOV002-4)进行氮气的吸附-脱附测试(测试设定干燥温度为200 ℃,干燥时间为24 h,测试温度为–196 ℃),表征复合涂层的吸附性能。

采用北京雅士林试验设备有限公司生产的高低温湿热试验箱(GDS-225 型)对实验样品进行热循环测试,评价堇青石蜂窝陶瓷基分子吸附涂层的结合能力。设定实验箱中温度的循环范围为20~60 ℃,相对湿度为45%~50%。将该组实验样品放置于试验箱内,然后使实验箱内温度由室温(20 ℃)升至60 ℃,并维持30 min;然后将实验箱温度降至20 ℃,维持10 min,则一个循环结束。冷热交替处理10 个循环,然后用压缩空气吹掉因热应力作用而脱落的涂层。采用电子天平(AL104-IC,梅特勒-托利多仪器(上海)有限公司)称量堇青石蜂窝陶瓷负载复合涂层前后以及冷热交替前后的质量,并计算负载率和脱落率。

2 结果与讨论

2.1 复合吸附层形貌观察与结合性能

图 2a、b 分别为堇青石蜂窝陶瓷基底和负载13X-SiC 复合吸附层的宏观形貌,图2c 为蜂窝栅格表面吸附层的负载示意图。由图2a、b 可见,负载吸附层后,堇青石蜂窝由白色变为灰黑色,这归因于黑色SiC 的加入使得分子吸附层呈现灰黑色。堇青石蜂窝栅格结构保持清晰,未出现结构坍塌损坏。仔细观察可见,样品部分孔道出现堵塞。统计涂覆13X-SiC 复合涂层的堇青石蜂窝陶瓷样品孔洞数和堵孔数,结果见表1,平均堵孔率为2.14%。这表明涂覆液的流动性较好,并与堇青石蜂窝陶瓷基底具有良好的浸润性,可有效进入堇青石蜂窝陶瓷的孔洞内。因此,13X- SiC 复合吸附层在堇青石蜂窝基底表面得到均匀分布,可有效提高吸附层的比表面积,有利于污染分子的吸附。

图2 堇青石蜂窝陶瓷基底负载13X-SiC 复合吸附层宏观形貌Fig.2 Macro morphology: a) cordierite ceramic substrate with honeycomb structure; b) 13X-SiC coating on cordierite ceramic substrate; c) diagrammatic drawing of 13X-SiC coating on honeycomb grid surface

表1 堵孔率统计Tab.1 Percentage of plugged hole

针对5 个平行试样,堇青石蜂窝陶瓷原始质量m0、表面负载复合涂层后质量m1、热循环后样品质量m2,以及计算所得复合涂层的负载率Q1和热循环脱落率见表2。从表2 中可以看出,堇青石蜂窝陶瓷的平均负载率为18.69 %,负载率波动并不明显,涂层涂覆工艺稳定。结过10 次20~60 ℃热循环后,复合涂层的平均脱落率为0.47%,未见明显的落粉现象。这说明13X-SiC 复合涂层与堇青石蜂窝陶瓷基底的结合力较强,表现出较好的抗温度变化的能力。

表2 复合涂层负载前后与热循环前后质量变化Tab.2 Weight changes before and after loading and thermal cycling

2.2 复合吸附层微观结构与微波烧结分析

利用扫描电镜对微观结构进行观察,如图3 所示。图3a 为13X 分子筛原始粉末形貌,颗粒直径为2~4 µm,大小均匀。图3b 为13X 分子筛与SiC 球磨混合均匀后的粉末,13X 分子筛粒径仍保持在2~4 µm,且在与SiC 均匀混合后,部分SiC 包裹在13X 分子筛表面,这有利于微波加热过程中SiC 快速将热量传导至分子筛表面,促使水分和模板剂迅速挥发。图3c 为堇青石表面所负载13X-SiC 复合涂层微观形貌,13X 分子筛基本保持了原始形貌,通过拟薄水铝石溶胶与SiC 堆积粘结在一起,形成了复合涂层,其结构如图3d 所示。这种堆积结构并未改变13X 分子筛的晶体结构,但所形成的复合涂层并不致密,呈现出一定量的堆积孔隙。这种堆积孔隙结构可使污染气体分子扩散深入,所形成的多层级堆积孔隙也将有利于增大复合涂层整体的比表面积,提高吸附能力。

图3 扫描电镜微观结构分析Fig.3 SEM microscopic morphology analysis: a) 13X zeolite powder; b) mixed powder after ball milling; c) 13X-SiC adsorption coating after microwave sintering; d) microstructure diagram of composite coating

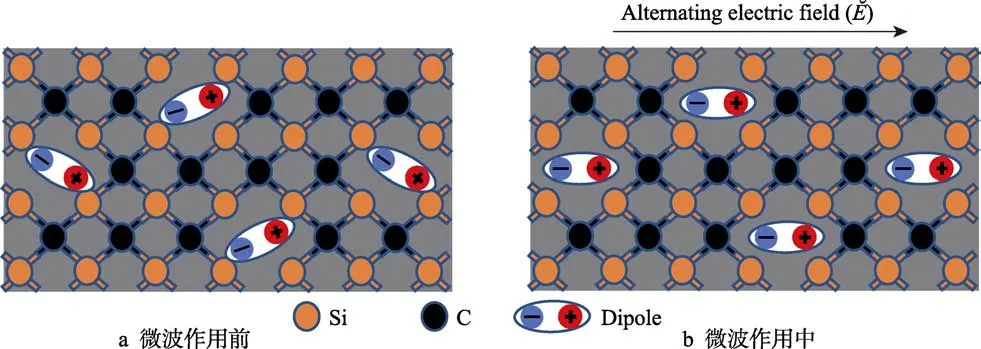

为保证13X 分子筛在烧结过程中分子结构不受影响,从而保持较高的分子吸附能力,烧结温度不宜超过700 ℃[15]。由微波加热的机理可知,微波炉中电容器两极板间存在交变电场,在电场作用下,涂层中SiC 的偶极子从无序变得有序,如图4 所示[16]。交变电场每秒数亿次高频变向,偶极子也随之迅速改变方向。然而,部分偶极子转动会出现滞后,导致极性分子与周围分子之间发生剧烈摩擦、碰撞,从而产生热量[17]。

图4 微波加热原理Fig.4 Schematic diagram of microwave heating principle: a) before microwave; b) under microwave

13X-SiC 复合涂层的微波烧结升温速率参考式(1)计算[18]。

计算得出,微波加热过程中的升温速率Δt为272.66 ℃/min。因此,本工作中,由25 ℃室温状态经2.1 min 微波加热,可升温至600 ℃,并保证13X分子筛分子结构的完整性。

图5 为微波烧结后13X-SiC 复合吸附层粉末的X射线衍射图。对比PDF# 41-0118 卡片可知,6.2°、15.5°、23.5°、31.1°为13X 分子筛的特征峰位置[25]。除了13X 分子筛的衍射峰外,在35.7°、41.5°、60.1°、71.9°、75.7°的位置出现了较强的SiC 衍射峰,这也与PDF# 73-1665 卡片相符。这说明微波烧结前后13X分子筛晶体结构保持较完整,并未与SiC 发生明显反应形成新物相,从而使13X 分子筛仍保持了原有较高的分子吸附能力。

图5 微波烧结后样品XRD 图Fig.5 XRD pattern of samples after microwave sintering

2.3 复合涂层的吸附性能

在一定温度、压力下,固体表面具有确定的气体吸附量。固体吸附气体的量与其压力或相对压力之间的关系称为吸附等温线,包括Langmuir 等温线(I型等温线)、S 型等温线(II 型等温线)、下凸无拐点等温线(III 型等温线)、上凸有毛细管凝聚等温线(IV型等温线)、下凸有高压拐点等温线(V 型等温线)以及台阶状等温线(VI 型等温线)等6 种类型[26]。

13X 分子筛粉末吸附等温线、微波烧结后13XSiC 复合涂层粉末的吸附等温线如图6 所示,两者均符合IV 型等温线。在低压区,两类材料与氮有较强的作用力,氮吸附量快速增加,这是由于13X 分子筛介孔内强吸附势。由于复合涂层粉末中SiC 的加入,减少了13X 分子筛介孔占比,导致低压区氮吸附量有所减少。随着压力逐渐增加,当单层吸附量饱和后,氮分子逐渐在介孔表面开始多层吸附。在中压至高压区,由于毛细凝聚作用,等温线出现了吸附脱附的滞后环,这与粒堆积形成的狭缝孔结构有关,也与扫描电镜微观结构观察结果相一致。由图6 可知,13X 分子筛粉末堆积属于H4 型滞回线,而复合粉末堆积接近H3 型滞回线。这可归因于SiC 的加入使堆积狭缝孔平行度逐渐下降,如图7 所示。当相对压力接近1 时,在堆积所形成的大孔上吸附,曲线保持上升趋势。

图6 样品吸附脱附曲线Fig.6 N2 adsorption isotherms curves: a) 13X zeolite; b) 13X- SiC composite coating powder after microwave sintering

图7 狭缝变化Fig.7 Schematic diagram of slit change: a) parallel slit; b)parallelism decreasing of the slit

利用Brunauer-Emmett-Teller(BET)公式对氮吸脱附等温曲线中P/P0为0.05~0.30 的数据进行处理,得到单层吸附量数据,据此计算出所分析样品的比表面积值。13X 分子筛的比表面积为517 m2/g,而复合涂层粉末比表面积为131 m2/g。这表明SiC 的加入可使复合涂层整体比表面积明显下降,但整体上仍保持了较大的比表面积,具有一定的分子吸附能力。

13X 分子筛粉末和复合涂层粉末的孔径分布规律如图8 所示。由图8 可见,两者孔径分布曲线均存在介孔和大孔两处峰位。复合涂层中SiC 的加入,并未改变13X 分子筛5 nm 左右介孔的存在,但堆积孔隙增加,产生了较大量的中孔和大孔。因此,要提高复合涂层的吸附能力,可通过合理设计调节复合涂层中13X 分子筛与SiC 的比例实现。

图8 样品孔径分布曲线Fig.8 Pore size distribution curve: a) 13X zeolite; b) 13X-SiC composite coating powder after microwave sintering

3 结论

1)以堇青石蜂窝陶瓷为基底,引入吸波材料SiC,利用微波法烧结制备出与基底结合力强、负载率高的13X 分子筛与SiC 灰黑色复合涂层。烧结用时2.1 min,节能环保,且提高了生产效率。

2)在微波作用下,SiC 快速升温,通过热传递使13X 分子筛烧结。烧结并未影响13X 分子筛分子结构。烧结后,SiC 与13X 分子筛堆积粘结在一起,形成了具有大量堆积孔隙的复合涂层。

3)复合涂层中SiC 的引入减少了13X 分子筛占比,整体比表面积由517 m2/g 降低至131 m2/g,仍具有一定的吸附能力。可通过合理设计13X 分子筛与SiC 的比例,调节复合涂层的吸附能力。