钨合金超声椭圆振动切削表面完整性研究

康仁科,宋鑫,董志刚,潘延安,张园,鲍岩

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024)

高密度钨合金是一种两相复合材料,由体心立方(BCC)结构的钨相和面心立方(FCC)结构的粘结相组成。钨合金具有强度高、密度大、延性良好、耐腐蚀性以及热稳定性优异等性能,因此被广泛应用于国防军工、航空航天以及核工业等领域[1-3]。与此同时,高质量的加工表面对于合金零件的使用性能至关重要,这也对钨合金关键零部件的超精密加工提出了更高的要求[4]。

钨合金传统切削加工中,面临着切屑粘附、刀具磨损严重、加工表面质量差等问题,无法满足钨合金高表面完整性的加工需求[5],因而限制了钨合金的更进一步应用。超声椭圆振动切削技术是一种新型的超精密加工方法,通过对刀具施加具有相同频率、不同相位差的超声激励,使刀具沿椭圆轨迹作超声振动,刀具与工件之间实现断续切削加工。相较于传统切削,超声椭圆振动切削具有降低切削力和切削温度、延长刀具使用寿命、改善加工质量等优点[6-8]。杭华等[9]对比研究了超声椭圆振动切削和普通切削Inconel718时温度和切削力的变化规律,结果表明,超声椭圆振动切削可以明显改善切削温度,减小切削力,进而提高加工表面质量。Pan 等[10]开展了超声椭圆振动切削钨合金的有关试验研究,获得的工件表面粗糙度小于50 nm。Shamoto 和Zhang 等[11-12]采用金刚石刀具对高强度钢进行了超声椭圆振动切削试验,研究表明,该工艺方法可以明显改善工件的表面完整性。

良好的工件表面完整性对于钨合金精密零部件的服役性能有着重要的影响。目前,对于钨合金的研究主要集中在材料制备工艺[13-16]、材料力学性能以及材料断裂机制等方面。如范景莲等[17]研究了钨合金在高温下的拉伸力学性能,得到了相关的断口特征及断裂机理。甘杰等[18]通过研究钨合金冲击韧性的影响因素,掌握了改善材料性能的工艺方法。对于钨合金的切削加工,研究相对较少,且主要围绕工艺参数、刀具材料等对钨合金表面形貌、粗糙度等宏观特征的影响规律展开,对于微观组织演化、力学性能变化以及切削机理等鲜有研究。如Nandam 等[19]开展了不同冷却条件下切削加工高密度钨合金的工艺试验,结果表明,相比于常规冷却条件,低温冷却切削钨合金可以降低切削力和表面粗糙度,提高材料去除率。张燕等[20]通过开展高速切削钨合金试验,研究了PCBN刀具的磨损形式以及影响加工表面粗糙度的主要因素。综上所述,目前国内外学者对于钨合金的超声椭圆振动切削加工及其表面完整性研究较少,本文通过开展钨合金超声椭圆振动切削表面完整性研究,分析了工件表面形貌、表面粗糙度、微观组织、显微硬度、位错密度以及表面残余应力的变化规律,为钨合金的高表面完整性加工提供理论基础。

1 试验

试验所用材料为95W-3.5Ni-1.5Fe(质量分数,%),经真空液相烧结而成,微观组织结构由钨相和粘结相组成,主要的材料性能见表1。

表1 钨合金材料性能Tab.1 Mechanical properties of tungsten heavy alloy

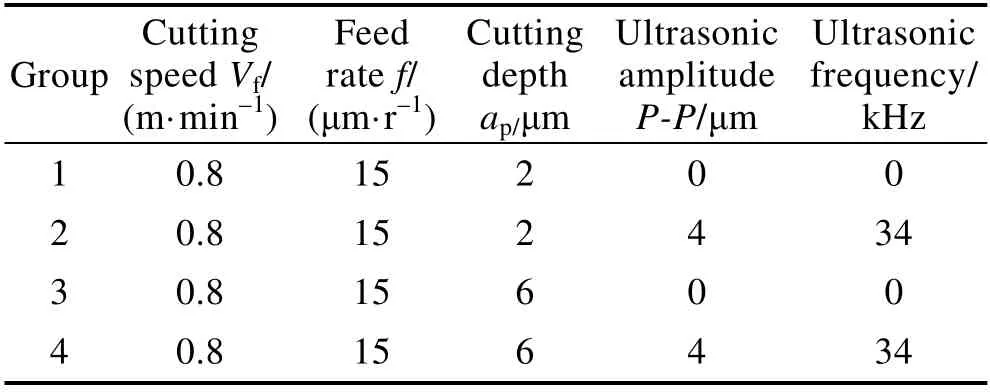

超声椭圆振动切削试验在MQ-350 两轴精密车床上进行,冷却方式为油冷,切削装置采用日本Taga超声椭圆振动切削设备,如图1 所示。试验所用工件如图1b 所示,为环形钨合金试样,直径为φ10 mm,内孔直径为φ3 mm。切削刀具为单晶金刚石车刀,刀具前角为0°,后角为15°,刀尖圆弧半径为1 mm,切削刃钝圆半径0.04 μm。试验对比了不同切削深度下超声椭圆振动对切削工件表面形貌、表面粗糙度、表面层微观组织、表面层显微硬度、表面位错密度和表面层残余应力的影响规律,试验参数见表2。

表2 切削试验参数Tab.2 Cutting experiment parameters

图1 超声椭圆振动切削试验装置Fig.1 Ultrasonic elliptical vibration cutting experiment device diagram: a) workpiece installation location diagram, b) workpiece, c) cutting device diagram

采用美国ZYGO 公司的NV5000 5022S 白光干涉仪测量切削后工件的三维表面形貌及表面粗糙度,每个试样取5 个不同位置,取平均值。采用Q45 型扫描电子显微镜(FEI,美国)观测加工后工件的表面微观形貌。通过带有选区电子衍射功能(SAED)的Philips Tecnai G2 透射电子显微镜(TEM)观测表面层的微观组织结构,TEM 样品采用双束聚焦离子束(FIB)方法制备。工件表面的显微硬度通过Auto Vicky ZHV-1000F 型单点全自动显微硬度计进行测量,试验加载力为0.245 N,保荷时间为10 s,每个试样加工表面取5 个点测量。采用荷兰帕纳科公司的X 射线衍射仪(XRD)扫描得到切削后工件的表面物相信息,进而计算出表面位错密度,每个工件选取不同位置扫描3 次。采用荷兰帕纳科公司的X 射线应力测定仪测量工件的表面残余应力,对每个工件表面3 处不同区域进行重复测量,取平均值。采用sin2φ法进行应力测量,管电压为35 kV,电流为50 mA,靶材为Co 靶。

2 结果及分析

2.1 表面形貌及表面粗糙度

钨合金超声椭圆振动切削(UEVC)和普通切削(CC)后的工件表面形貌及表面粗糙度变化规律如图2—6 所示。由图6 可知,钨合金超声椭圆振动切削加工后的工件表面粗糙度明显低于普通切削。随着切削深度(ap)的增加,表面粗糙度Sa也随之增大,且普通切削的增长幅度明显大于超声椭圆振动切削。主要原因为在普通切削过程中,工件已加工表面存在鳞刺和犁沟(见图4),使得工件表面粗糙度恶化。超声椭圆振动切削可以有效地抑制犁沟和鳞刺的产生,由于超声椭圆振动切削属于断续切削加工(如图7 所示),一个切削周期内,当刀具与切屑完全分离时,有利于切削液的进入,从而降低切削区域的温度,减小切屑与前刀面的摩擦系数,进而降低工件表面粗糙度,提高加工质量。切削深度对于表面粗糙度的影响主要是由切削力的变化造成的。切削加工过程中,随着切削深度的增加,切屑受到的摩擦力和变形力增大,使切削力增加。随着切削力的增大,切屑与前刀面间的挤压作用更明显,从而影响表面质量。同时,切削深度的增加也会引起工件表面产生更大的变形,使工件表面粗糙度增大。

图2 普通切削工件三维表面形貌Fig.2 Workpiece 3D surface topography of conventional cutting: a) ap=2 μm; b) ap=6 μm

图3 超声椭圆振动切削工件三维表面形貌Fig.3 Workpiece 3D surface topography of ultrasonic elliptical vibration cutting: a) ap=2 μm; b) ap=6 μm

图4 普通切削工件表面形貌Fig.4 Surface topography of conventional cutting: a) ap=2 μm; b) ap=6 μm

图5 超声椭圆振动切削工件表面形貌Fig.5 Surface topography of ultrasonic elliptical vibration cutting: a) ap=2 μm; b) ap=6 μm

图6 有无超声振动表面粗糙度对比Fig.6 Comparison of surface roughness

图7 超声椭圆振动切削轨迹Fig.7 Schematic diagram of ultrasonic elliptical vibration cutting path

2.2 表面层微观组织结构

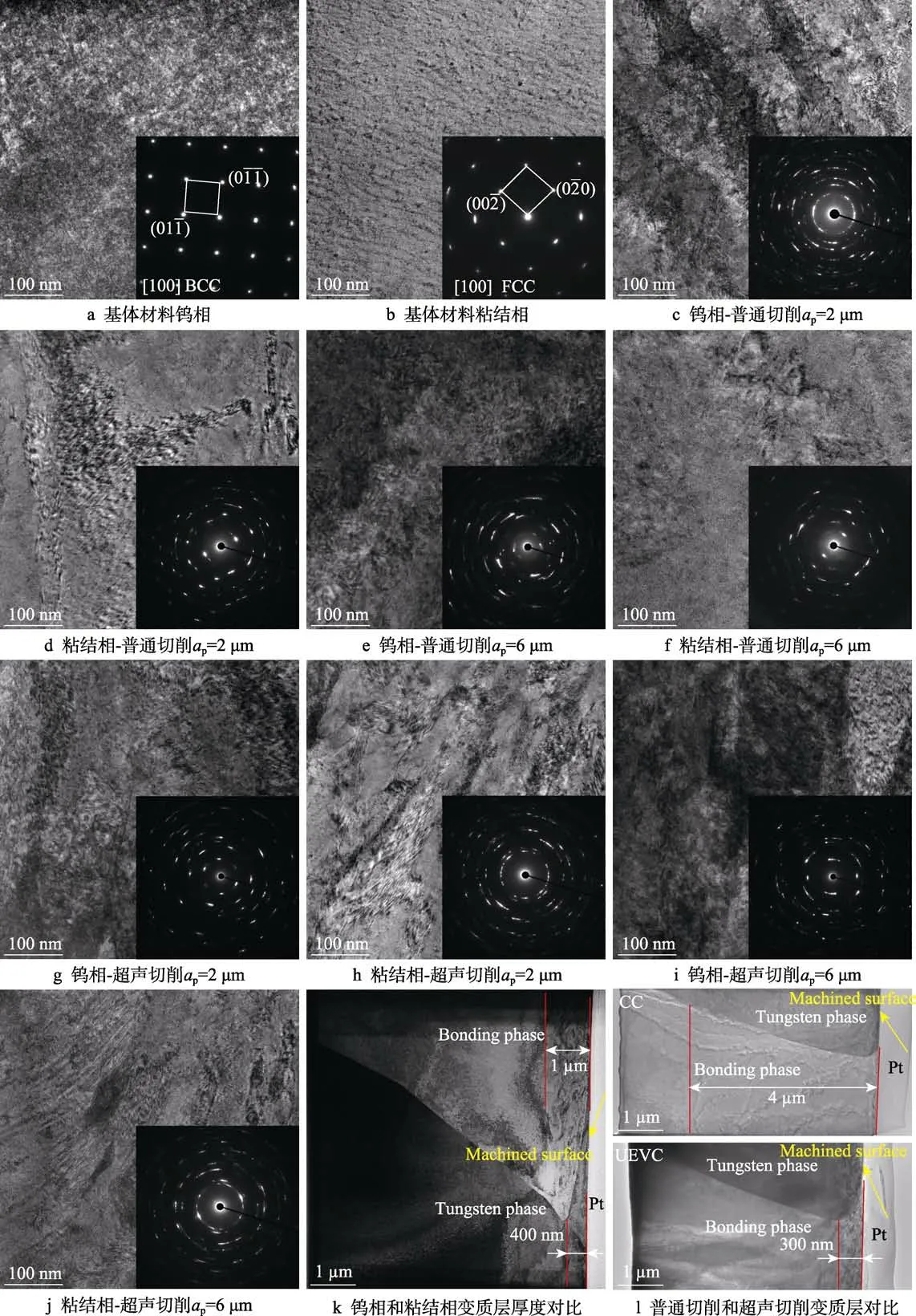

不同切削深度下超声椭圆振动切削和普通切削后钨合金亚表面的微观组织结构如图 8 所示。由图8a、b 可知,未经切削加工的钨合金基体材料由BCC 结构的钨相和FCC 结构的粘结相组成。相比之下,超声椭圆振动切削和普通切削后,近工件加工表面处的钨相和粘结相对应区域内选区电子衍射图像(SAED)都呈现明显的多晶环(见图8c、j),说明此处区域晶粒产生了严重变形。对应的明场像显示,该区域内晶粒发生了明显的晶粒细化现象。主要原因是,在切削过程中,近加工表面区域的晶粒发生了严重的塑性变形,同时,切削区域的瞬时高温导致该区域中的晶粒发生动态再结晶,从而形成晶粒细化。同一工件切削后的钨相和粘结相亚表面变质层对比如图8k 所示,钨相变质层的厚度为400 nm,粘结相的变质层厚度为1 μm,是由于钨合金粘结相的材料强度比钨相更低。相同切削参数下,钨合金普通切削工件亚表面变质层的厚度大于超声椭圆振动切削工件(如图8l 所示),进一步说明了超声椭圆振动切削可以降低工件亚表面损伤,提高加工质量。

图8 钨合金切削表面变质层的TEM 明场像和对应位置的选区电子衍射图Fig.8 TEM bright-field images of the modified layer of the tungsten alloy cutting surface and electron diffraction map of the selected area at the corresponding position: a) tungsten phase of the inner matrix material; b) bonding phase of the inner matrix material; c) tungsten phase near the machined surface of conventional cutting of ap=2 μm; d) bonding phase near the machined surface of conventional cutting of ap=2 μm; e) tungsten phase near the machined surface of conventional cutting of ap=6 μm; f)bonding phase near the machined surface of conventional cutting of ap=6 μm; g) tungsten phase near the machined surface of ultrasonic elliptical vibration cutting of ap=2 μm; h) bonding phase near the machined surface of ultrasonic elliptical vibration cutting of ap=2 μm; i) tungsten phase near the machined surface of ultrasonic elliptical vibration cutting of ap=6 μm; j) bonding phase near the machined surface of ultrasonic elliptical vibration cutting of ap=6 μm; k) comparison of tungsten phase and bonding phase; l) comparison of conventional cutting and ultrasonic elliptical vibration cutting

2.3 表面位错密度

采用Williamson-Hall(WH)[21]方法计算钨合金超声椭圆振动切削和普通切削后工件表层钨相和粘结相的位错密度。WH 法是根据材料晶粒细化和晶格畸变造成的X 射线衍射峰宽化效应推导得到的位错密度,见式(1)[22]。

式中:δ为衍射峰宽的变化;θ为衍射角;ε为应变;λ为X 射线波长;d为平均晶粒尺寸;α=0.9。材料内部由加工产生的应变可以根据式(2)计算得到[23-25]。

其中Δk=Δ2θ(cosθ/λ),k=2sinθ/λ,Δ2θ为衍射峰宽,取积分宽度或半高宽。求解得到的应变ε,代入位错密度方程(式(3)),计算得到工件表层位错密度ρ[25]。

式中:b为伯格斯矢量。

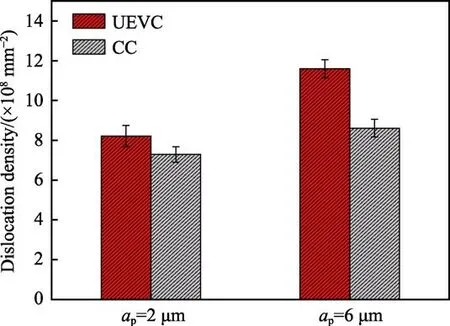

钨合金超声椭圆振动切削和普通切削后工件表面的X 射线衍射图谱如图9 所示。根据上述推导过程,计算得到钨合金不同切削深度下有无超声椭圆振动切削后工件表面钨相和粘结相的位错密度,结果如图10—12 所示。相同切削深度下,钨合金超声椭圆振动切削后的工件表面位错密度明显高于普通切削,钨相内的位错密度远大于粘结相内的位错密度。工件表面的位错密度随着切削深度的增加略有增大。位错密度增高的主要原因是,钨合金在切削过程中发生严重的塑性变形,位错迅速增殖,进而导致加工表面位错密度增大。

图9 切削工件表面的XRD 衍射图谱Fig.9 XRD pattern of cuttong workpiece surface

图10 钨相位错密度Fig.10 Dislocation density of tungsten phase

2.4 表面层显微硬度

图11 粘结相位错密度Fig.11 Dislocation density of bonding phase

图12 位错密度对比Fig.12 Comparison of dislocation density

钨合金不同切削深度下超声椭圆振动切削和普通切削工件表面层的显微硬度变化如图13 所示。由图13 可知,相较于材料基体的硬度值(427±12.4)HV,两种切削方式(UEVC 和CC)加工后的钨合金试样表面硬度均有明显增加,产生加工硬化。相同切削深度下,超声椭圆振动切削加工后的工件表面硬化程度大于普通切削后的工件表面。同时,随着切削深度的增加,试样表面硬化程度也随之增大。切削加工后,工件表面层的加工硬化与工件亚表面的微观组织结构以及位错密度变化有着密切的关系。一方面材料的屈服强度随着晶粒尺寸的变化满足Hall-Petch 公式[26-27]:

图13 显微硬度对比Fig.13 Comparison of microhardness

式中:σs为材料的屈服强度;σ0为晶粒的晶格摩擦应力;k为Hall-Petch 强化系数;d为平均晶粒尺寸。由于切削加工后材料亚表面微观组织中出现明显的晶粒细化现象,由Hall-Petch 公式可知,晶粒尺寸的减小会导致材料强度的增加,进而引起加工表面硬度的增大;另一方面,材料内部的位错密度与材料屈服强度满足Bailey-Hirsch 公式[28]:

式中:M为泰勒因子;αD为强化系数;G为剪切模量;ρ为位错密度。由此可知,切削加工后,材料表面较高的位错密度会引起材料强度的增加,从而造成切削表面的加工硬化。由于超声椭圆振动切削后工件表面位错密度更高,所以相较于普通切削超声切削后的工件,表面硬化程度更明显。

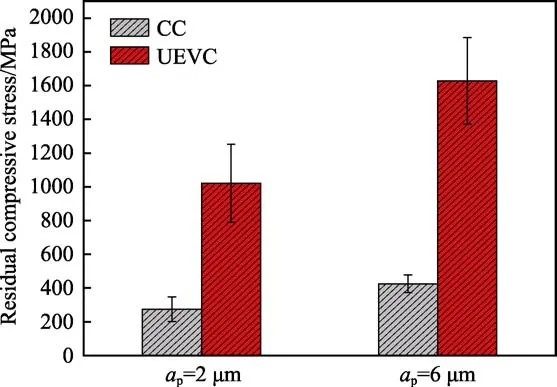

2.5 表面层残余应力

不同切削深度下,钨合金工件在超声椭圆振动切削和普通切削两种方式下的残余应力变化如图14 所示。由图14 可知,两种切削方式加工后的工件表面都产生了一定的残余压应力,主要原因是切削过程中受机械应力的影响,刀具对工件表面的挤压作用使材料表层金属发生塑性变形,而工件里层金属则产生弹性变形,对于工件表层材料的延展起到抑制作用,进而导致加工表面产生一定的残余压应力。相同参数下,超声椭圆振动切削后,工件表面的残余压应力相比于普通切削更大,是因为超声椭圆振动切削对刀具施加了两个方向的高频超声振动作用,切削过程属于断续切削。在刀具与工件分离阶段,摩擦力出现反转,有利于表面层金属的塑性流动。同时,Y方向的刀具振动,使得刀具后刀面对于加工表面产生往复熨压作用,所以超声椭圆振动切削后工件表面的残余应力更大。

图14 残余应力对比Fig.14 Comparison of residual stress

3 结论

本文采用单因素试验,研究了有无超声椭圆振动对钨合金切削加工表面完整性的影响,并初步探讨了其表面完整性的形成机理,得到如下结论:

1)相比于普通切削,相同切削参数下,超声椭圆振动切削钨合金可以明显改善加工表面粗糙度,提高表面质量。

2)切削加工后的工件亚表面微观组织中会出现晶粒细化,相比于普通切削,超声椭圆振动切削后,工件亚表面变质层的厚度更小。

3)相比于普通切削,超声椭圆振动切削加工后,工件表面层具有更高的位错密度。

4)钨合金加工表面产生明显的加工硬化,超声椭圆振动切削加工后,工件表面的硬化程度高于普通切削。

5)相比于普通切削,超声椭圆振动切削钨合金的工件表面产生更大的残余压应力。