超临界二氧化碳低温铣削CFRP复合材料试验研究*

邹 凡,王贤锋,张烘州,安庆龙

(1.上海交通大学,上海 200240;2.中国商飞上海飞机制造有限公司,上海 200436)

碳纤维增强复合材料(Carbon fiber reinforced polymer,CFRP)因其优异的性能得到广泛的应用,尤其是在航空领域[1–2]。在实际应用中,制孔和切边是最广泛的机械加工形式。CFRP复合材料因其具有各向异性和非均质性,在加工过程中容易发生损伤,例如分层、毛刺、黄化等[3],影响零件的服役性能。航空工业中常用的CFRP复合材料采用热固性树脂作为基体,其在较高的温度下会发生不可逆的玻璃化转变[4]。在机械加工过程中,切削量较大时会产生较多的切削热,导致较高的切削温度,从而降低加工质量,影响使用性能[5]。这就限制了CFRP复合材料的加工效率。

CFRP复合材料对水分比较敏感,过多水分在后续的胶接过程中会影响黏接性能,含水量较高的CFRP复合材料胶接时连接强度较低[6]。因此,在CFRP复合材料的切削加工中不宜采用切削液。低温切削避免了切削液的使用,是一种低成本、环境友好型的加工方式,成为了近年来的研究热点。液氮(LN2)[7]和液态二氧化碳(LCO2)[8]是常用的传统冷却介质。但是,LN2和LCO2通常采用浸泡和喷射的方式进行冷却,冷却介质用量较大,同时过低的温度可能对材料产生负面的影响。超临界二氧化碳(Supercritical carbon dioxide, scCO2)是一种气态和液态并存的流体,其特点是临界条件容易达到,化学性质不活泼,无色无味无毒,价格低廉。通过合理设计的流道,超临界二氧化碳冷却系统可以在喷口处由于Joule–Thomson效应发生等焓环境下自由膨胀,从而导致温度迅速下降(可达约–76℃),成为近年来低温切削冷却介质的新选择。Clarens等[9]将超临界二氧化碳冷却方法引入切削加工中,通过攻丝试验证明其良好的效果。梁旭等[10]进行了包括干切和超临界二氧化碳冷却在内的多种冷却润滑方式下的钛合金铣削试验,结果表明超临界二氧化碳冷却系统具有显著的降温效果。周莉等[11]系统地研究了超临界二氧化碳冷却润滑方法的优势及其研究现状。现有的研究中,国内外学者主要将超临界二氧化碳冷却技术应用于金属材料的切削加工,缺少应用于复合材料加工的研究。

切削温度给CFRP复合材料的加工带来了挑战。过高的温度会造成严重的加工损伤,影响CFRP材料的使用性能。低温切削的加工方式有助于解决这些问题。在众多冷却介质中,scCO2因其价格低廉、环境友好、使用方便,是一个很好的选择。

本研究进行了干切和低温切削条件下不同切削参数的CFRP铣削试验,旨在研究低温冷却方式对CFRP铣削加工性能的影响。其中,切削弯矩、切削温度、表面粗糙度是重要的加工性能评价指标。同时,对切削参数(切削速度和进给速度)的影响也进行了讨论。

试验材料及方法

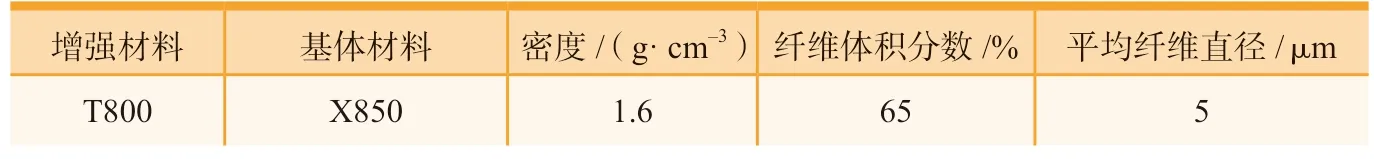

采用T800/X850碳纤维增强树脂基复合材料作为工件材料,尺寸为300mm×200mm×6mm。T800/X850碳纤维增强树脂基复合材料是以X850环氧树脂为基体、T800高强度碳纤维为增强材料的一种复合材料。试验中使用的T800/X850复合材料共有32个铺层,铺层方向为:[45/0/0/–45/0/90/0/0/90/0/–45/0/0/45]s。T800/X850复合材料的组成和力学性能如表1和表2所示。

表1 T800/X850 CFRP复合材料组成Table 1 Composition of T800/X850 CFRP

表2 T800/X850 CFRP复合材料力学性能Table 2 Mechanical performance of T800/X850 CFRP

试验所用刀具为SECO复合材料铣刀(880040R020Z4.0–DURA),形状如图1所示。该刀具直径为6mm,总长60mm,切削刃长18mm,螺旋角10°,刀尖圆弧半径0.2mm。该铣刀小螺旋角的设计是为了降低复合材料加工中的分层损伤。基体材质为硬质合金,采用化学气相沉积工艺在其表面制备了金刚石涂层。金刚石涂层刀具具有高硬度和高耐磨性、低摩擦系数等特点,适用于加工CFRP等复合材料。

图1 金刚石涂层铣刀实物图Fig.1 Diamond coated milling cutter

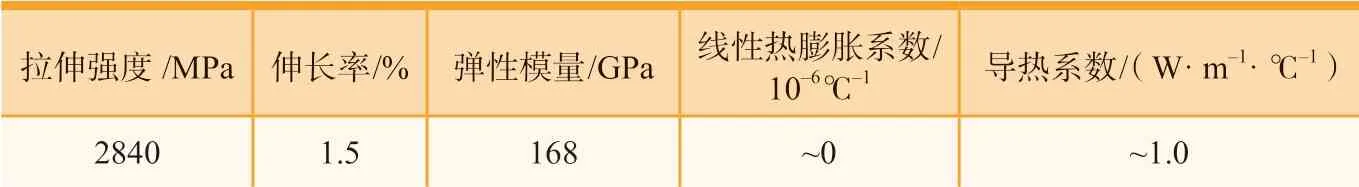

常温常压下的CO2气体通过气泵被进一步压缩超过临界压力,并通过加热器加热超过临界温度,得到scCO2,在室温下就可以完成超临界二氧化碳的制备。在喷口处由于Joule–Thomson效应,在等焓环境下自由膨胀导致温度迅速下降(大约–76℃),气态二氧化碳/干冰颗粒混合喷入切削区。本研究中scCO2低温冷却采用外冷的方式,两个喷嘴对称分布,喷口与切削区域的距离约为5mm,喷口温度经测量约为–76℃。

图2给出了CFRP层合板铣边试验的现场照片。试验在HURCO VMX42三轴立式加工中心上进行。机床最大主轴转速12000r/min,定位精度0.01mm,重复定位精度0.005mm。X、Y、Z轴的最大行程分别为1067mm、610mm和610mm。

图2 试验现场照片Fig.2 Setup of milling experiment

试验中,采用侧铣的方法进行切边加工,其中铣削方式为顺铣。采用Spike刀柄采集切削过程中切削弯矩等信号,采集频率设定为2.5kHz,可直接测量刀具上的切削弯矩和力矩。Spike智能刀柄采用蓝牙无线连接,方便进行切削信号的采集,同时适用于工业生产的智能加工场景。采用FLIR A615红外热像仪实时监测铣削温度,其分辨率为640×480像素,热灵敏度<0.05℃,满足试验需要。

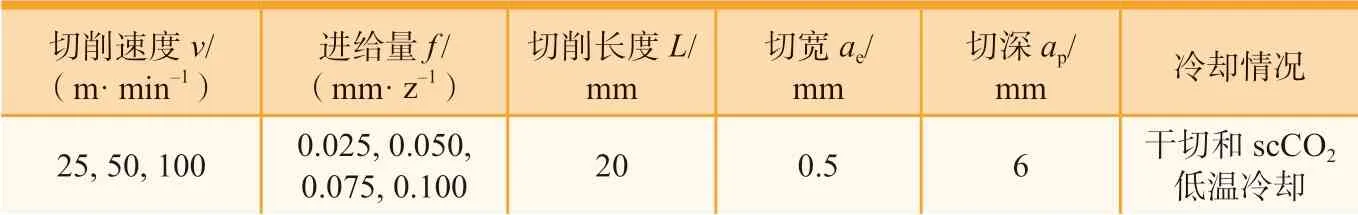

采用全因素试验的方法,研究切削速度、进给量、冷却方式对CFRP复合材料铣削过程的影响,主要分析切削弯矩、切削温度、表面粗糙度和表面三维形貌,重点研究低温切削环境对CFRP复合材料加工的影响。试验过程中,每组试验参数共做3次重复试验,所得数据取平均值。表3给出了铣削试验中采用的加工参数。

表3 切削试验参数Table 3 Test parameters of milling experiment

在试验结束后,利用MIRA3–TESCAN扫描电镜观察了不同加工参数下的铣削表面。此外,还用激光扫描共焦显微镜(KEYENCE VK–X200)测量了表面的三维形貌并计算了表面粗糙度。

结果与讨论

1 切削弯矩

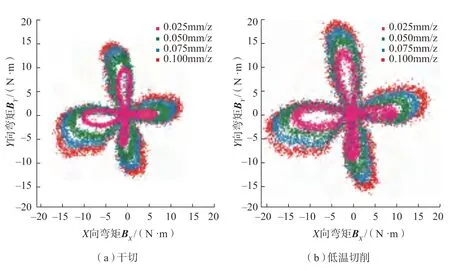

本研究中,无线测力刀柄可以采集X和Y方向的弯矩,以及加工过程中的轴向力。在铣削过程中,刀具上的切削力方向是不断变化的。Spike刀柄测量的弯矩等于X和Y向切削力矢量和与力臂的乘积,比切削力更适合分析,能直接反映当前的加工状况。图3给出了线速度为25m/min时切削弯矩在X和Y方向的极坐标图。本文采用的是小螺旋角铣刀,轴向力很小,切削能量消耗主要为切削弯矩。切削弯矩是CFRP复合材料切削过程中重要的指标,可以用于衡量材料加工性能。在铣边过程中存在切入、平稳铣削、切出3个状态。选取平稳铣削阶段的切削弯矩进行量化分析。

图3 切削速度为25m/min的切削弯矩Fig.3 Bending moment of cutting process under cutting speed of 25m/min

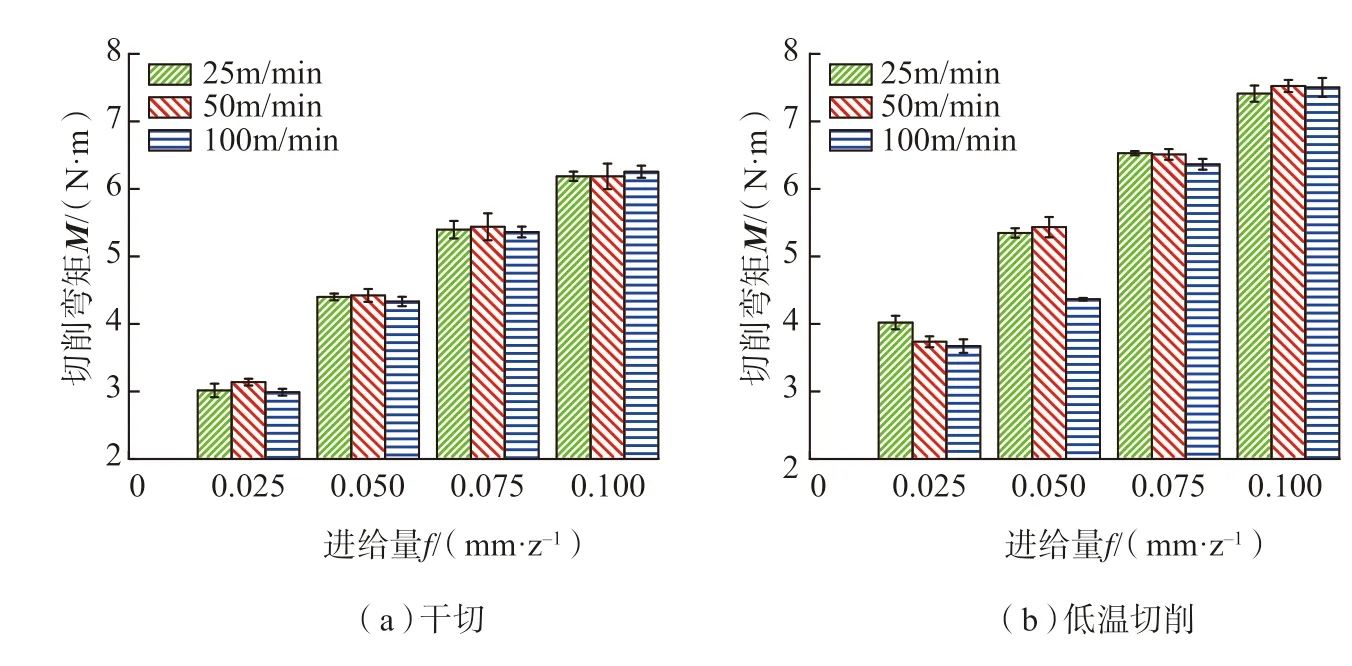

图4是常温和低温切削稳定阶段的弯矩均值随着切削参数的变化情况,可以看出切削弯矩随着进给量的增大显著上升,随着切削速度增大总体上稍有减小。进给量增大,铣削时每齿切削厚度增大,铣削弯矩随之增大。主轴转速提高,铣削力有一定的下降趋势,这是因为主轴转速提高后,切削剪切角增大,导致剪切面减小,工件所需的铣削力也有一定的减小。同时,随着铣削速度提高,铣削温度会有一定的升高,导致摩擦系数降低,变形系数减小,故单位面积切削弯矩会减小,所以切削弯矩有减小的趋势。就冷却润滑条件而言,CFRP复合材料低温切削弯矩显著大于干切条件下的切削弯矩,与文献中关于切削力变化情况的结论一致[12]。这是由于低温下CFRP复合材料的强度和弹性模量得到提高,材料去除过程消耗更多的能量。另外,在低温环境下树脂的热软化现象被避免,低温切削中碳纤维和树脂基体间界面结合力显著高于干切时的结合力。低温切削中较高的界面结合力导致纤维断裂机理发生一定的改变,从弯曲断裂部分转变为消耗能量更多的剪切断裂[13]。

图4 切削弯矩随着切削参数的变化情况Fig.4 Variation of bending moment under different cutting parameters

2 切削温度

在复合材料铣削中,切削温度是重要的过程物理量,因为它会对复合材料的表面质量和刀具寿命产生很大影响。此外,加工温度过高也会导致基体材料的软化,降低层间的强度,影响加工后产品的使用性能。

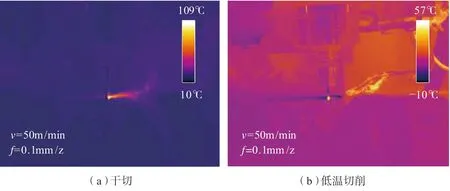

图5的红外热像照片描述了加工温度的比较(干切和二氧化碳低温),其中加工参数为切削速度50m/min,进给量为0.1mm/z。可以看出,切削温度得到很大程度的降低,最高温度从109℃降低到了57℃,降幅达到52℃。这样的降温效果主要是由于低温二氧化碳迅速带走切削过程产生的热量,避免了热累积。

图5 切削温度对比Fig.5 Comparison of temperature under different cutting conditions

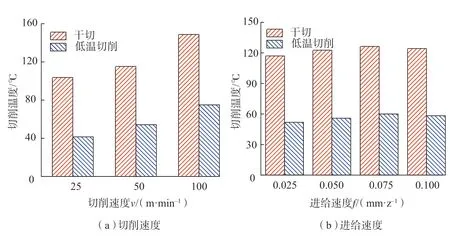

图6展示了最高切削温度随着切削速度和进给速度的变化情况。可以看出在低温冷却的条件下,切削温度得到极大降低,平均降幅在50%以上。特别是在高切削速度的条件下,干切的切削温度已经达到玻璃化温度,而低温切削中切削温度远低于玻璃化温度,避免了复合材料在加工中的热损伤。就切削参数对切削温度的影响而言,低温条件下切削温度随着切削速度和进给速度的提高表现出上升的趋势,其中切削速度的影响更为显著。当每齿进给量保持不变时,单位时间内刀具和工件之间的摩擦长度会随着切削速度的增大而增加,使得加工过程中的总产热量增加,切削温度相应地也会升高。进给量提高时,单位时间去除了更多的材料,切削能耗提高显著,其中一部分转化为切削热,使得切削温度略有增加。

图6 最高切削温度随着切削参数的变化Fig.6 Variation of maximum cutting temperature under different cutting parameters

3 表面质量

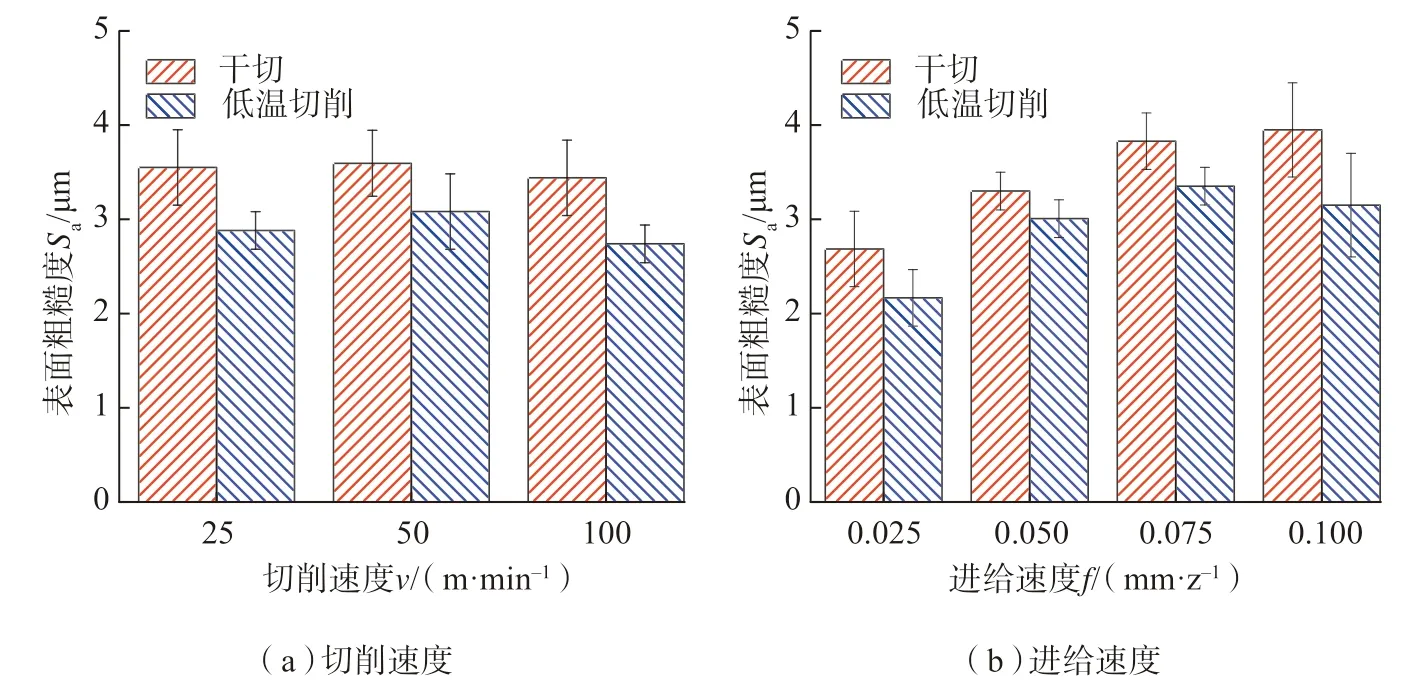

CFRP复合材料的表面完整性主要取决于工艺参数(切削速度、进给速度等)和工件材料性能(纤维类型等)。表面粗糙度Sa是衡量加工表面完整性的重要指标。对试验中所有样品的面粗糙度进行测量,测量面积是1500µm×1000µm。图7显示了在干燥和低温条件下,表面粗糙度随切削速度和进给速度的变化情况。可以看出所有参数下低温切削产生的表面质量均得到明显提高。其中,Sa最大降幅达到27%。低温冷却改变了材料的物理性质及其行为,如在低温下的韧脆行为。材料物理性能的这种差异提高了CFRP复合材料中碳纤维的脆性,同时保持了铣刀的锋利度,并显著降低了热损伤。结果表明,在本研究所采用的低温条件下表面质量较好,表现出更好的切削参数适应性。就切削参数对表面粗糙度影响而言,干切和低温条件下随着进给速度的增加,粗糙度呈现上升趋势。低温切削和干切中切削速度对表面粗糙度的影响较小。干切中随着切削速度提高,粗糙度略有下降,这是由于较高的切削温度下树脂被涂抹在切削表面。在低温切削中,切削热温度的影响被避免,切削速度对表面粗糙度几乎没有影响。

图7 表面粗糙度随切削参数变化情况Fig.7 Variation of surface roughness under different cutting parameters

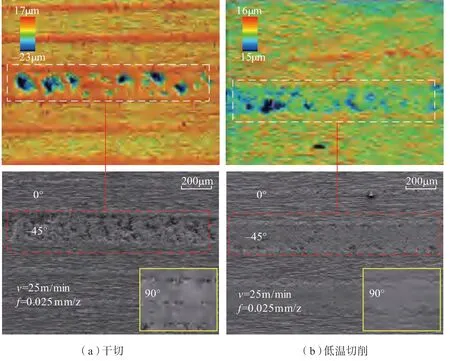

图8为采用扫描电镜和激光共聚焦显微镜对切削表面进行观察得到的结果。可以看出,纤维方向对表面形貌有着极大的影响,0°的表面相对平整,–45°铺层方向的逆纤维切削区有明显的凹坑,这与材料去除机理有关。对比低温切削和干切的表面可以看出,表面质量得到明显的提高,低温表面更为光滑,凹坑较浅。在纤维方向角–45°的表面,凹坑深度降低,这与低温下材料去除机理的改变有关。在低温下,树脂的热软化效应被避免,碳纤维的纤维脆性提高。

图8 干切和低温切削产生的表面形貌Fig.8 Surface morphology of machined CFRP surface under cryogenic and dry environment

结论

本文对T800/X850 CFRP复合材料进行了在干切和低温切削条件下的铣削试验。研究了切削弯矩、切削温度、表面粗糙度和微观形貌在干切和低温切削条件下的变化规律,得到如下结论。

(1)与干切相比,低温切削提高了切削弯矩,降低了切削温度,获得了更好的表面质量。

(2)高转速、小进给和低温冷却的组合在改善CFRP复合材料加工质量的同时提高了加工效率。

(3)在干切和低温切削中,切削参数对切削过程的影响规律类似。