激光冲击强化的微观组织演变与性能研究进展*

何兆儒,沈一洲,周 晋,刘伟兰,孙汝杰

(1.南京航空航天大学,南京 210016;2.西安交通大学,西安 710049;3.南京工业大学,南京 210000;4.帝国理工学院,伦敦SW7 2AZ)

材料的主要失效形式分为磨损、疲劳、腐蚀等,而这些失效形式多发生于材料表面。在载荷作用下,部件的疲劳断裂源自材料表面产生的裂纹缺陷,而裂纹的进一步扩展引起材料整体断裂,最终导致设备发生故障,因此,材料的表面微观结构与性能对于整体部件的综合使役效能具有十分重要的影响。随着科技的不断发展,开始寻求各种方法,在不改变基材性能的情况下,提高部件的工作稳定性并延长其使用寿命。激光冲击强化(Laser shock peening,LSP),是一种利用高能激光束赋予金属构件表面有效残余应力层的表面工程改性技术。在LSP冷加工过程中,短脉冲、高功率密度的脉冲激光透过透明约束层辐照在涂覆吸收保护层的材料表面[1],使表面发生高应变速率的塑性变形,相较于普通喷丸(Shot peening,SP)处理,形成的动态残余压应力可达几百MPa,影响深度可达毫米级[2]。LSP通过改善材料表面的微观组织结构,有效抑制裂纹的萌生与扩展,在精密航空零件材料强化方面具有广阔的应用背景,可以显著提高航空发动机叶片等构件的高周疲劳水平。LSP发展至今,国内外研究人员已经对多种材料进行了强化处理,主要包括不同钢种、钛合金、铝合金、镁合金和高温合金等。

微观组织演变

1 激光冲击强化

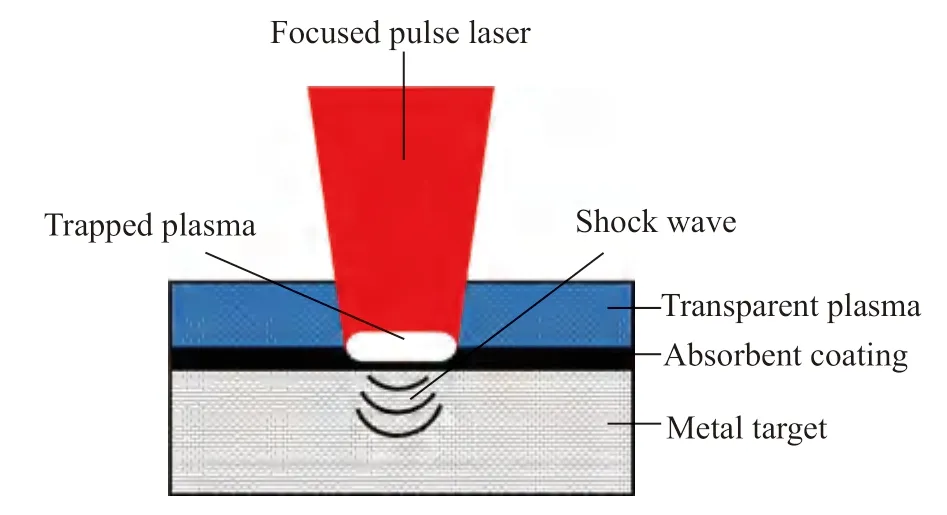

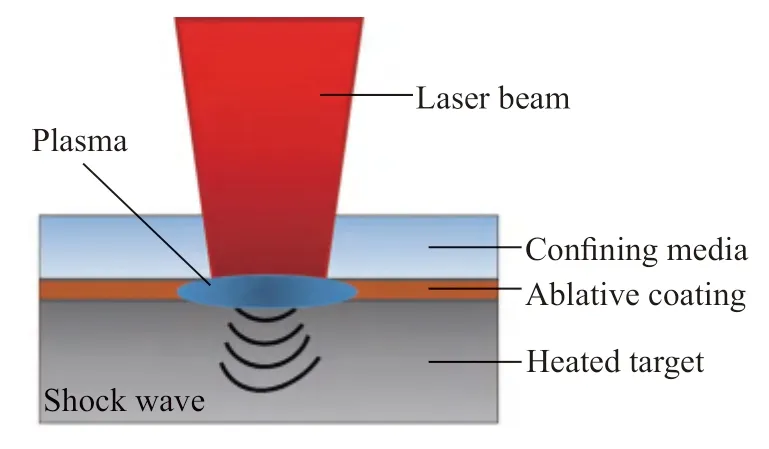

激光冲击强化的原理如图1所示。覆盖在基材上的吸收层在受到激光脉冲冲击后迅速汽化,在极短的冲击时间内形成等离子体,并在约束层的作用下以冲击波的形式传递到材料内部。当冲击波应力超过金属的动态屈服强度时,就会发生塑性变形[1–4]。在激光冲击强化处理中,材料应变速率高达106~108s–1,可以有效细化冲击区域的晶粒,诱导位错增殖与位错运动,从而改变基材表面微观组织结构,显著提高材料的硬度等特性[5],有效改善材料的疲劳强度[6]、抗拉强度[7]和耐磨性[8]等。

图1 激光冲击强化原理示意图Fig.1 Schematic diagram of laser shock peening principle

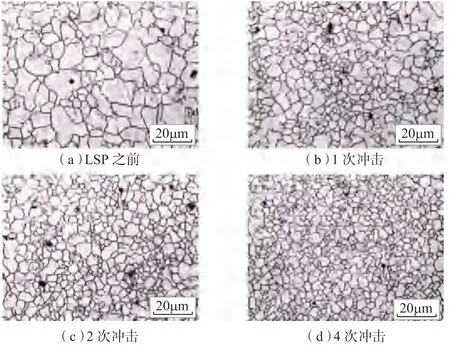

Zhang等[2]在研究中指出,材料冲击后的微观结构特征主要取决于LSP的工艺参数。此外,Zhang等[9]进一步研究了1次、2次和4次激光冲击对AZ31B镁合金显微组织的影响,结果如图2所示[9]。可以看出,激光冲击次数的增加会导致更大的塑性变形,从而进一步细化晶粒。Yang等[10]通过对Al–Li合金进行LSP处理,发现了类似的现象。在单次LSP处理后,该合金的表面晶粒细化到93nm左右,而经过3次LSP处理后,晶粒进一步细化至70nm左右。这种细化的纳尺度组织可以有效预防裂纹的萌生,并且可以通过晶界强化作用抑制裂纹的扩展,在预防应力腐蚀开裂方面也可以起到良好的作用。

图2 AZ31B镁合金表面形貌Fig.2 Surface morphology of AZ31B magnesium alloy

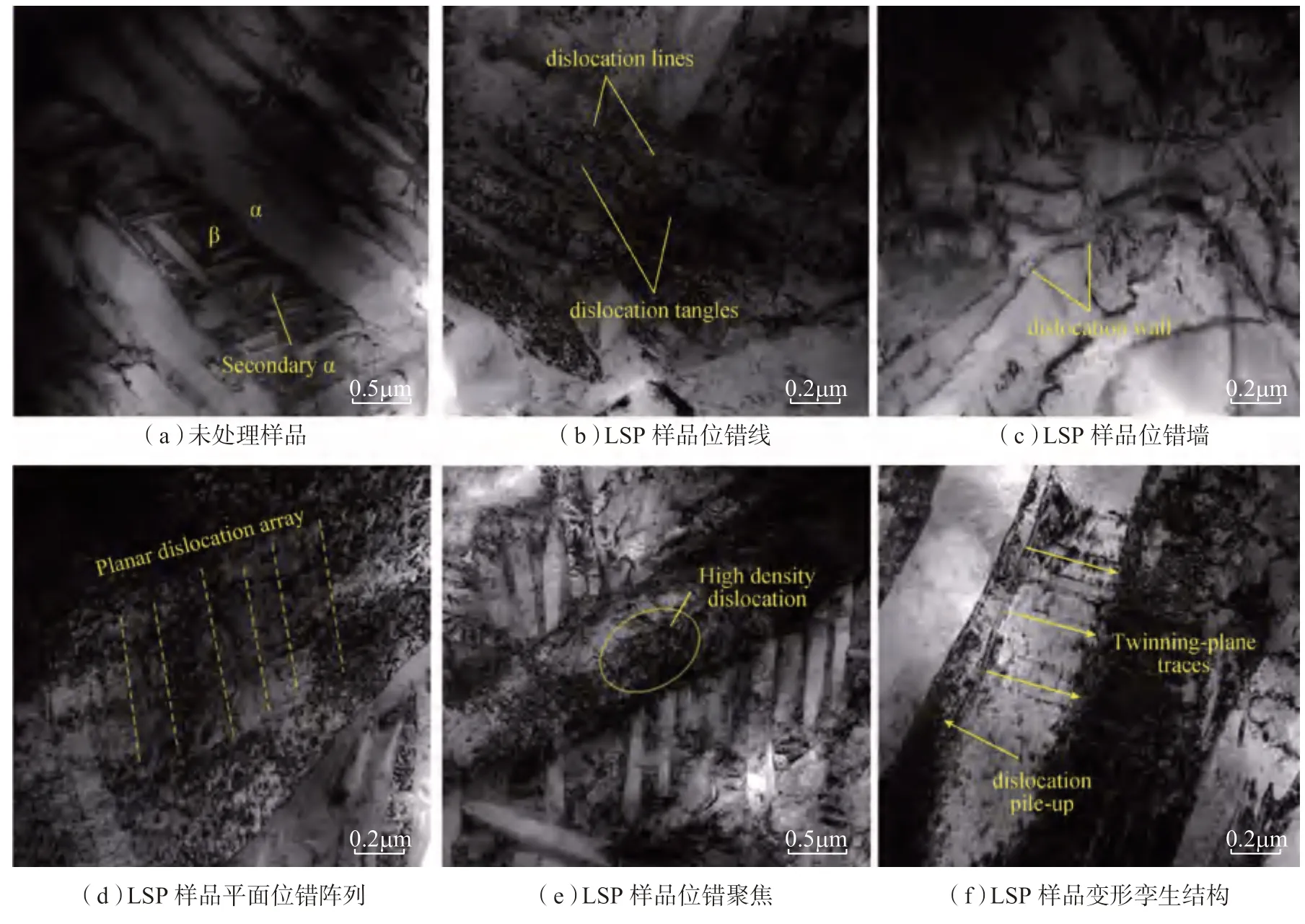

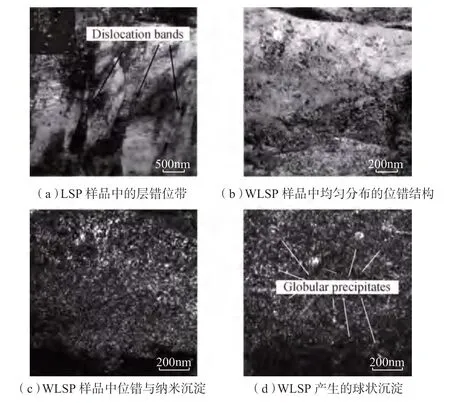

当激光冲击强化引起的冲击波作用到材料表面时,位错开始增长并沿着其滑移面运动,形成位错线[11]。当位错线的密度达到一定值后,这些位错线聚集形成高密度位错,并通过位错运动与相互作用进一步繁殖,形成位错缠结、位错堆积和位错壁等组织结构[12]。其中,位错壁还可能通过位错堆积和重排进一步发展为亚晶粒边界[13]。Lu等[14]报道了LSP处理过的LY2铝合金,由于自发的位错堆积和重排形成的低能位错边界而形成位错壁,这种微观组织的变化不仅有助于最小化晶体内的总能量,同时也有助于提高材料宏观性能。Geng等[15]在对TC21钛合金进行LSP处理后发现,在具有体心立方结构的基体相中观察到大量不均匀的位错,如图3所示[13]。这是由于体心立方晶体结构具有更高的堆垛层错能和更多的滑移系统,使得材料在严重塑性变形下位错更容易滑移[16],而对于具有密排六方结构的第二相,位错运动很难发生,需要借助变形孪生等形式以满足塑性变形的要求。

图3 样品表面TEM图像Fig.3 TEM image of sample surface

2 热激光冲击强化

近年来,研究人员相继开展了极端环境下的激光冲击强化,包括高温环境的热激光冲击强化和低温环境的深冷激光冲击强化,目的在于克服常温激光冲击强化处理后材料在实际工作环境下暴露的问题[17–18],主要包括残余应力不稳定性等。

基于高温超过+125℃的极端环境加工,美国普渡大学的Cheng课题组从2009年开始研发热激光冲击强化(Warm laser shock peening,WLSP)技术,其工作原理如图4所示,即在对部件加热的情况下进行激光冲击强化试验[17–20]。WLSP是一种集LSP、动态应变时效(Dynamic strain aging,DSA)、动态沉淀(Dynamic precipitation,DP)等优点于一体的热–机械表面处理技术,具有独特微观组织结构和高残余应力稳定性的优势。Liao等[21]在对AISI 4140碳钢的WLSP处理中发现了与LSP相同的位错堆积现象,同时在WLSP样本中观察到了密度更高,分布更加均匀的位错结构,如图5所示[21]。这是由于WLSP引起的DSA效应,通过运动的位错与扩散的溶质原子之间相互作用促进了位错的增殖和位错间相互作用。此外,在WLSP过程中,热能和机械能的结合促进了碳原子的扩散,DSA效应形成的高密度位错为纳米动态沉淀提供了更多的成核位点。由图5可以观察到WLSP产生的高密度纳米沉淀,直径约为10nm[21]。因此,通过位错和纳米沉淀的弹性相互作用,即位错钉扎效应,使得DP效应诱导的纳米析出物可以抑制邻近位错的运动,使位错密度保持在比较高的水平,从而提高材料表面残余压应力的稳定性。

图4 热激光冲击强化原理示意图Fig.4 Schematic diagram of warm laser shock peening principle

图5 AISI 4140碳钢WLSP后表面微观结构Fig.5 AISI 4140 carbon steel WLSP rear surface microstructure

除碳钢外,Liao等[22]同样对铝合金进行了WLSP处理。图6[22–23]总结了WLSP过程中铝合金的微观组织演变。通过LSP与WLSP的比较发现,由于DP效应,在WLSP样品中生成了高密度小尺寸的沉淀物,而在LSP样品中没有出现第二相颗粒。为了进一步观察沉淀物的结构,Liao等[22]通过暗场图像发现WLSP处理中DP效应产生了直径约为5~10nm的球形小颗粒。此外,Liao等[23]研究了在400μm表面内沉淀的析出率变化,如图6所示,最大析出率达到19%。由于WLSP引入塑性应变的梯度变化,材料表面塑性变形程度最高,纳米析出物最多,因此位错密度以及钉扎效应带来的残余压应力数值最大,同时相较于LSP热稳定性更高。

图6 铝合金WLSP后表面微观结构Fig.6 Microstructure of rear surface of aluminum alloy WLSP

3 深冷激光冲击强化

深冷加工是近年来兴起的一种提高金属工件性能的新工艺技术,可以有效改善航空难加工材料切削性能、延长刀具使用寿命、提高表面加工质量和生产效率等[24]。因此,将LSP和深冷加工结合起来,在低于–55℃的极端低温环境下进行LSP加工,可以产生较大的塑性变形(SPD),从而形成纳米孪晶的微观结构以提高性能。

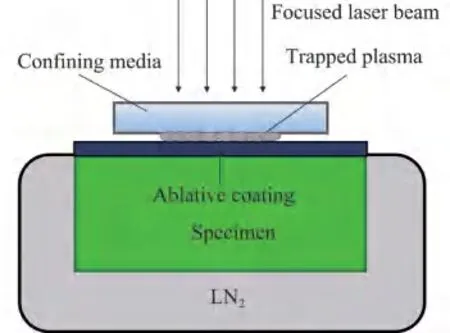

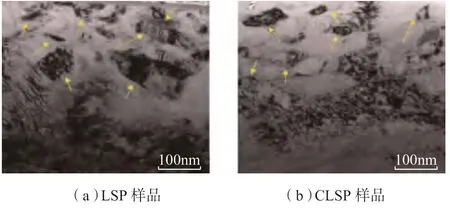

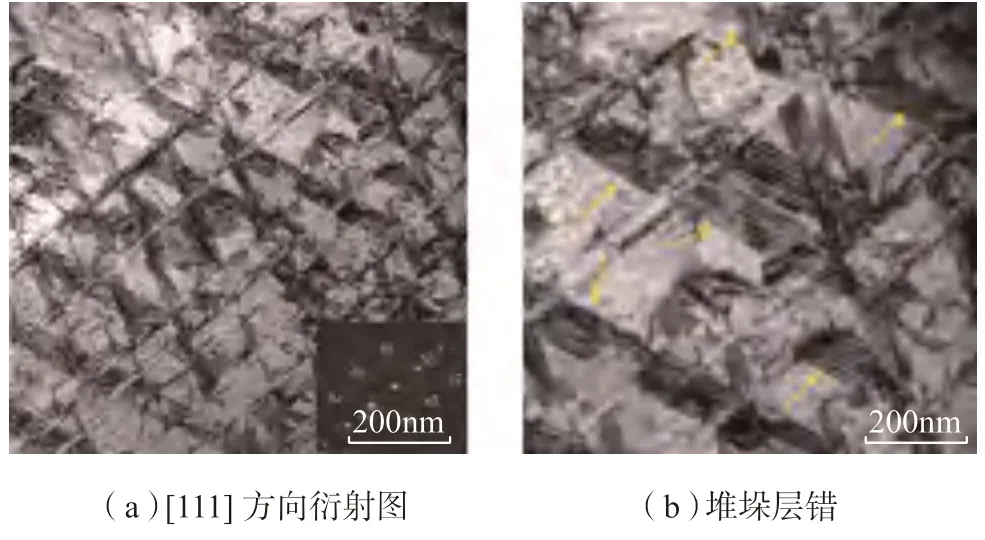

因此,Ye等[25]课题组开展了深冷激光冲击强化(Cryogenic laser shock peening,CLSP)技术研究[25–26],其工作原理如图7所示。通过将样品夹具浸入充满液氮的不锈钢槽中进行激光冲击强化试验,发现低温塑形变形不仅可以通过抑制动态回复而增加储存的能量,提高材料的抗疲劳性能,还可以产生具有良好热稳定性的高密度纳米级变形孪晶,有效阻碍位错运动,从而强化晶界等微观结构。从常温LSP和CLSP样品表面TEM图像可以看出,CLSP与LSP相同,均能导致材料表面纳米化,并在原始晶粒中生成位错缠结和位错壁等结构,如图8所示[26]。当塑性变形进一步发生时,位错结构转变为亚晶界,并通过动态再结晶最终演变为纳米级晶界。图9[26]显示了不同放大倍数下CLSP样品从[111]方向上观察到的堆垛层错SF。可以明显观察到CLSP样品中出现了高密度的堆垛层错网络,然而在常温LSP样品中并没有观察到。CLSP中高密度的堆垛层错可以进一步阻止位错运动,强化基体材料。

图7 深冷激光冲击强化原理示意图Fig.7 Schematic diagram of cryogenic laser shock peening principle

图8 表面纳米晶粒形貌图Fig.8 Surface nano-grain morphology

图9 CLSP样品中的堆垛层错Fig.9 Stacking faults in CLSP sample

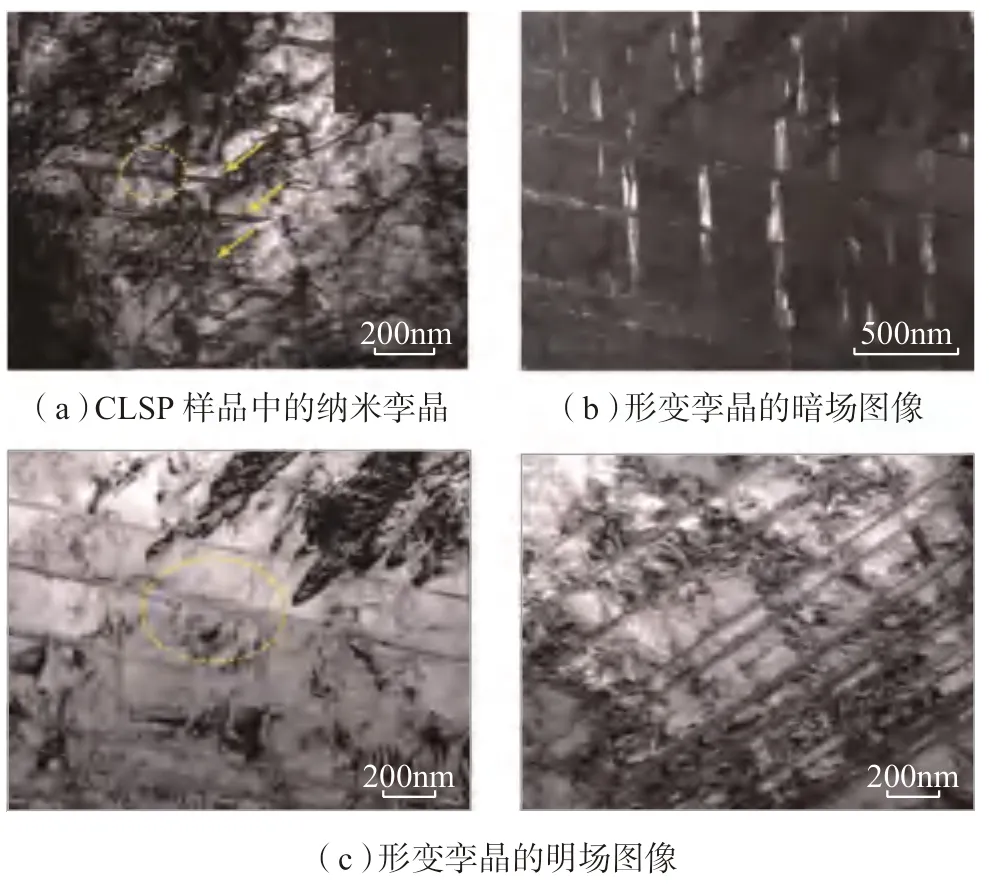

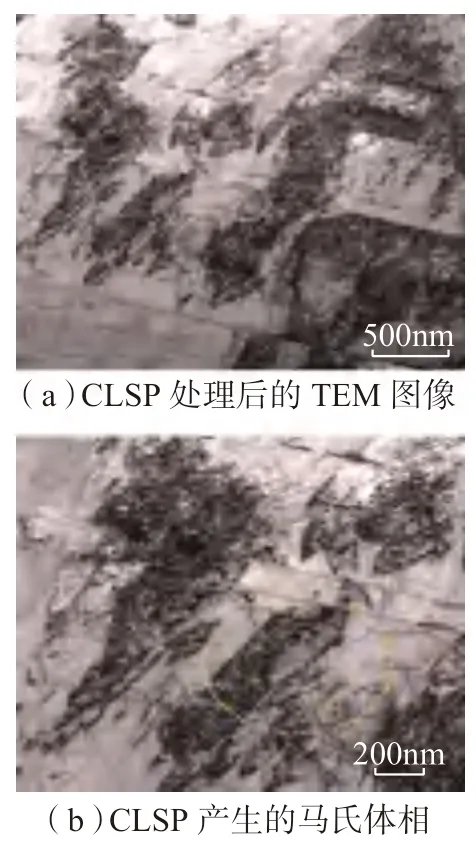

Ye等[26]在对304不锈钢的CLSP样品表面微观组织观察中还发现了高密度形变孪晶,如图10所示[26],长度约为200~500nm,属于纳米级孪晶。这些形变孪晶与附近的位错高度缠结,形成高密度的孪晶–位错网络,阻碍位错运动。在低温环境下,材料中位错的运动受阻,因此塑性变形以孪生形式为主。生成的高密度形变孪晶可以有效阻止位错运动,提高材料强度。此外,形变孪晶还具有很高的热稳定性,在材料实际工作环境下也能提高微观结构的稳定性,从而解决残余应力松弛的问题。CLSP样品的相分析表明,样品表面中还出现了高体积分数的马氏体相[27],如图11所示[26],进一步提高了材料表面的强度和硬度。

图10 304不锈钢CLSP样品表面微观组织的高密度形变孪晶Fig.10 High density deformation twins in surface microstructure of CLSP sample of 304 stainless steel

图11 CLSP处理后的TEM图像和产生的马氏体相Fig.11 TEM image and Martensite phase produced after CLSP treatment

材料性能增强

1 硬度与屈服强度

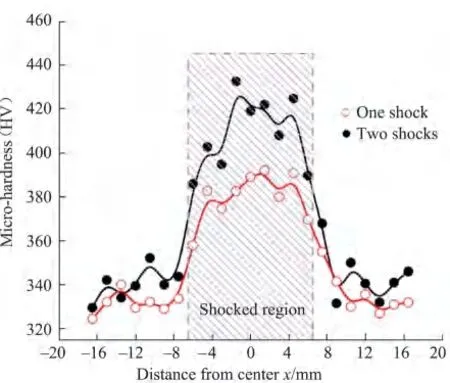

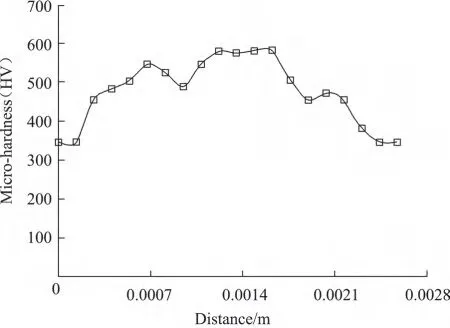

LSP处理可以通过对表面微观组织的改善进一步提高被冲击区域的表面硬度(纳米硬度或显微硬度)[27],且提高的幅度随着材料的深度而减小[28]。研究发现,硬度的增强取决于LSP的工艺参数,例如激光功率密度[29]、激光冲击次数[2]、激光峰值压力[30]和基材条件。Zhang等[2]通过对Ti–6Al–4V进行一次和两次激光冲击,发现显微硬度分别提高了15%和24%,如图12所示[2]。还可以看出,远离冲击区域的基材硬度会越来越低,这归因于残余拉应力的存在[31]。Yilbas等[32]发现LSP后Ti–6Al–4V的显微硬度最高可以达到原来的1.5倍,如图13所示[32]。材料硬度的增强是由于LSP过程中位错密度[33]和孪晶形变[31]的大幅增加导致。此外,表面组织的晶粒细化也是硬度提高的另一主要原因[9]。

图12 Ti–6Al–4V试样1次和2次冲击表面显微硬度Fig.12 Ti–6Al–4V specimen micro-hardness after one and two impacts

图13 Ti–6Al–4V激光冲击表面的显微硬度Fig.13 Micro-hardness of Ti–6Al–4V laser impacted surface

除了材料的硬度,Clauer等[34]还研究了LSP对铝合金(2024–T351,2024–T851,7075–T651,7075–T73)屈服强度的影响,结果表明经过LSP处理后,7075–T73和2024–T351铝合金的屈服强度增加,而另外两种铝合金屈服强度不变。屈服强度的增加是由于表面和深层形成的残余压应力和冲击波引起的非弹性应变造成的,而没有提高屈服强度的两组铝合金可能因为缺乏回火等后处理工艺。LSP处理后00Cr12不锈钢的屈服强度同样有所提高[35]。因此,屈服强度的增加归因于LSP引起的残余压应力以及更高的位错密度。

2 疲劳寿命

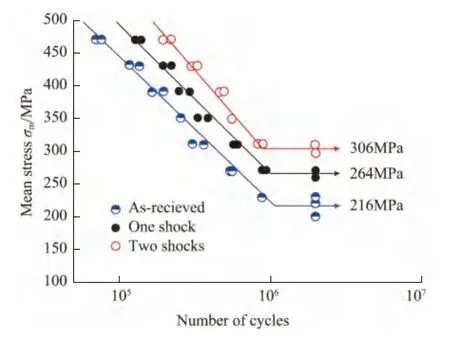

大量的研究表明与常规喷丸处理相比,LSP可以产生更高的残余压应力、更低的表面粗糙度,从而抑制材料表面的裂纹萌生与扩展[1,6],显著提高部件的整体疲劳寿命[6,9]。Zhang等[2]通过对Ti–6Al–4V进行多次LSP后发现,材料的疲劳寿命随激光冲击的次数增加而先增加然后降低,在3次激光冲击时达到最高的疲劳寿命,如图14所示[2]。其中,整体疲劳寿命的降低可能是由于冲击次数过多,吸收保护层被破坏,从而导致应力集中、表面粗糙度提高和残余压应力不稳定等缺陷产生[36]。从图15[2]可以看出,1次和2次冲击后材料的疲劳寿命分别提高了22.2%和41.7%。

图14 370MPa峰值压力下疲劳寿命与冲击数量的关系Fig.14 Relationship between fatigue life and number of impacts at 370MPa peak pressure

图15 不同应力水平下LSP后Ti–6Al–4V的疲劳寿命Fig.15 Fatigue life of Ti–6Al–4V after LSP under different stress levels

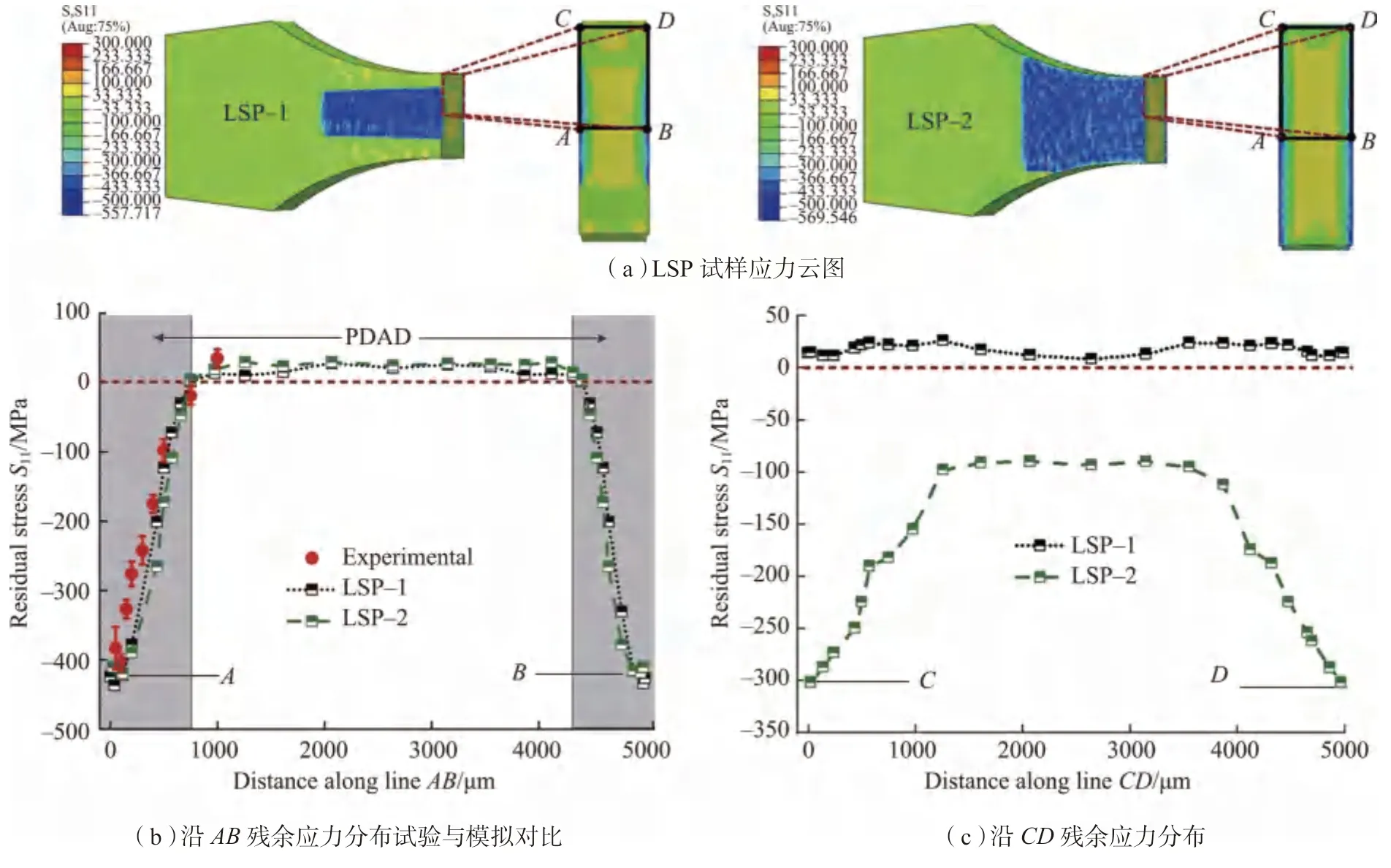

LSP处理后材料疲劳寿命提高的原因之一是强化过程中诱导的残余应力,深度可达毫米量级的残余应力层可以有效抑制疲劳裂纹的萌生与扩展,显著提高材料的疲劳寿命。因此,许多研究通过有限元模拟和试验验证的方法研究LSP处理对残余应力分布的影响,进而分析不同LSP工艺对材料疲劳寿命的增强效果。Prevéy等[37]开发了轴对称二维有限元模型,用于模拟单点多次冲击的强化效果。Zhang等[38]的研究表明,LSP处理后试样的疲劳寿命可提高76%,并通过有限元模拟研究了残余应力与疲劳裂纹路径之间的关系,如图16所示[38],解释了不同喷丸处理对材料疲劳性能的强化机理。垂直于表面的残余压应力抑制了疲劳裂纹的产生,平行于表面的残余压应力通过将裂纹限制在中心从而延迟了疲劳裂纹的扩展。

图16 不同喷丸处理对材料疲劳性能的强化机理图Fig.16 Strengthening mechanism of different shot peening treatments on fatigue properties of materials

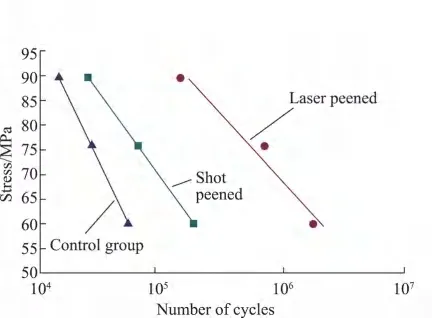

此外,Peyre等[39]指出,在高周疲劳测试中,与未处理和SP处理的试样相比,LSP处理可以显著改善裂纹的萌生。Trdan等[33]在2024–T3铝合金、2024–T62铝合金和2204双相不锈钢材料中都观察到了类似的裂纹扩展延迟现象,正是由于LSP诱导的深层残余压应力造成的。MIC公司[40]研究了SP和LSP对6061–T6铝合金疲劳寿命的影响,结果如图17所示[38],相较于SP试样,LSP试样的疲劳寿命提高了10倍。其结果是由于冷加工LSP工艺可以产生更深的残余压应力层,而在低周疲劳和高应力测试条件下,LSP提高效果不明显[41]。

图17 LSP和SP后6061–T6铝合金的疲劳寿命Fig.17 Fatigue life of 6061–T6 aluminum alloy after LSP and SP

因此,LSP提高的整体疲劳寿命取决于实际工况条件,如应力水平、温度和循环次数等。Prevéy等[37]发现LSP处理后Ti–6Al–4V在高应力和450℃高温下的疲劳寿命测试表明残余应力几乎完全松弛。Li等[5]将这种应力松弛解释为LSP诱导的残余压应力的不稳定性,导致在高温高应力循环工作下试样疲劳寿命延长效果不佳。

3 耐腐蚀性能

由于LSP引起的残余压应力以及微观组织的细化效果,LSP可以有效改善材料的耐腐蚀性能,其效果取决于LSP工艺参数、目标材料和服役环境。如Liu等[28]在激光喷丸的316L不锈钢上进行电位动力极化试验,发现随着激光脉冲密度的增加,腐蚀电位和电流密度也随之提高。Amar等[42]研究了2050–T8铝合金LSP后的腐蚀行为,结果表明LSP样品没有晶间腐蚀,点蚀电位没有增加,阳极电流较低。Gujba等[40]发现与未处理样品相比,6082–T651铝合金LSP后在0.6mol/L NaCl溶液中显示出更好的耐腐蚀性能。Peyre等[43]的试验表明316L不锈钢喷丸后在NaCl盐环境中钝化电流密度显著降低,并归因于残余压应力的形成。Peyre等[44]进一步说明经LSP处理的G41400合金结构钢在马氏体组织中显示出腐蚀电流降低的特性。因此,LSP可以通过细化晶粒和形成残余应力层来降低阳极腐蚀电流进而改善构件的耐腐蚀性能。

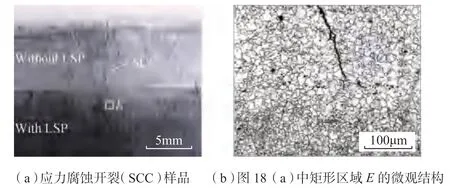

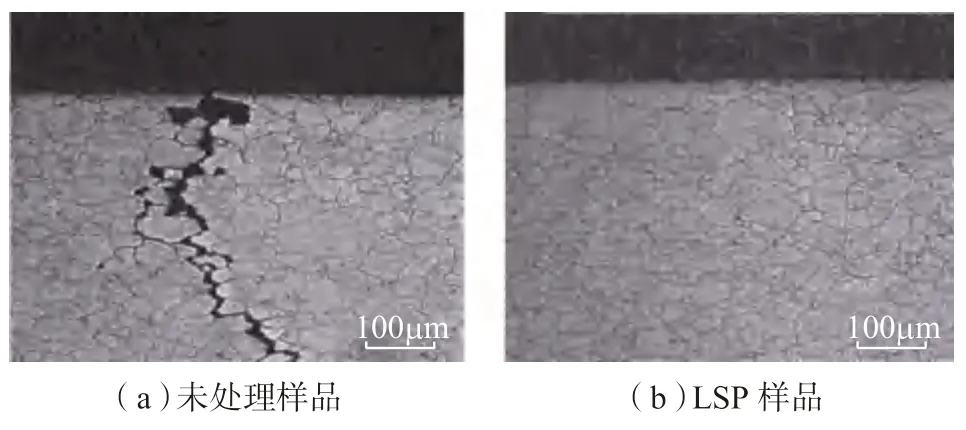

此外,由于诱导的残余压应力和晶粒细化导致的裂纹扩展延缓,LSP技术可以有效提高材料的抗应力腐蚀开裂(Stress corrosion cracking,SCC)性能[9]。Scherpereel等[45]研究了两种不锈钢(奥氏体和马氏体)LSP后在0.01mol/L NaCl和0.01mol/L Na2SO4混合溶液中的SCC行为,结果表明LSP样品可以通过降低钝化电流密度而不影响点蚀电位,显示出优异的抗SCC性能。此外,对激光冲击强化的304不锈钢和镍合金的研究[46]同样显示出对SCC的抵抗性。Zhang等[9]研究了激光冲击强化AZ31B镁合金对SCC的敏感性。结果表明与未处理样品相比,LSP处理后的样品裂纹扩展速率显然更慢,如图18所示[9]。Yoda等[47]研究了激光冲击强化和未处理的304不锈钢的SCC敏感性,结果表明,所有未处理的样品都有裂纹和扩展,而激光冲击强化后的样品则没有出现应力腐蚀裂纹,如图19所示[47]。因此,研究充分证明了LSP可以显著提高试样的抗应力腐蚀开裂性能,进一步拓宽LSP的应用领域。

图18 AZ31B镁合金的应力腐蚀开裂测试结果Fig.18 AZ31B magnesium alloy stress corrosion cracking test results

图19 SCC测试后304不锈钢试样横截面的微观结构Fig.19 Microstructure of 304 stainless steel sample cross section after SCC test

应用前景

激光冲击强化技术是一种绿色环保的高效新型表面改性技术。它利用激光诱导等离子体冲击波的力学效应对材料表面进行改性,与传统激光表面加工技术,如激光表面熔覆、激光表面合金化、激光表面熔化等相比,具有无热影响区的优点,不会对材料产生热效应;与传统表面强化工艺,如喷丸、滚压、锻打和挤压等相比,具有强化效果更显著、可控性强、适应性好的优点以及高能、高压、超高应变率的技术优势[2]。

目前为止,激光冲击强化在航空航天领域以及军工领域应用较多。但是随着社会的不断进步,各个领域的需求越来越多,激光冲击强化技术的应用前景也在不断开拓。近年来,NASA约翰逊航天中心的Hatamleh等[48–49]提出使用激光冲击强化技术进行焊后处理,用于提高焊缝组织的整体性能,他们分别研究了喷丸强化和激光冲击强化对常温和高低温下焊接接头硬度和疲劳裂纹行为的影响。结果表明,激光冲击强化在各个方面均优于喷丸强化,可以显著提高材料的力学性能。2017年,美国的Kalentics等[50]用激光冲击强化技术对选择性激光熔化(Selective laser melting,SLM)部件进行相关试验,提出将SLM和LSP结合起来的“3D LSP”方法,进一步发展了激光冲击强化技术。2018年,陈啸等[51]利用激光冲击技术调控NiCrBSi熔覆层表面应力状态,发现加载的激光冲击波可以消除熔覆层的表面残余拉应力,有效防止零件的开裂与变形,促进了激光熔覆技术的工程应用。随着社会需求的不断增加,激光冲击强化的应用领域在进一步扩大,激光冲击强化技术也在不断丰富和拓展,在国内外高性能零件的制造与再制造、化学应力腐蚀防护、生物医疗植入物改性、大型壁板精密成形等方面均已得到初步应用,相信未来可以进一步发展,在更多的领域实现大规模应用。

结论

(1)激光冲击强化是一种利用激光诱导等离子体冲击波来提高材料疲劳寿命的新型表面改性技术。它可以显著改善基体材料表面微观组织,实现晶粒细化,显著提高位错密度,形成位错缠结、位错壁等结构。在LSP基础上开展的WLSP和CLSP工作可以进一步通过DSA效应、DP效应、高密度形变孪晶以及堆垛层错等方式提高基体材料残余应力的稳定性。

(2)基于对材料表面微观组织的影响,LSP可以显著提高材料的硬度和屈服强度,改善部件的工作稳定性。此外,LSP还可以改善材料的耐腐蚀性能,显著提高材料的疲劳寿命,进而拓宽LSP处理材料的应用领域。