超声冲击表面改性工艺的影响因素*

张 涵,朱蒋培,曹小峰,EDDIE Barmor,曹小建

(1.南通大学,南通 226019;2.江苏宝钢精密钢丝有限公司,南通 226100)

涂层、镀膜、金属自纳米化、混合纳米化是常见的几种在金属表面制备纳米晶的方法。覆膜后界面两侧性质差异大,承受荷载时易分层。1999年金属表面自纳米化概念提出后[1],研究者主要着眼于喷丸、表面机械研磨、超声辊压、激光喷丸和超声冲击等工艺方法。这些技术通过冲击、压延、激光束等对金属表面施加高能量,诱导晶粒细化甚至生成表层纳米晶。金属表面自纳米化主要优点包括采用常规机械处理方法,易实现;晶体尺寸及性能梯度变化,无明显界面效应。喷丸是几种自纳米化技术中应用最广的,但其随机性和不均匀性影响了该技术的前景。有些技术受限于操作空间小和能耗大,一直停留在研究室阶段。超声冲击表面改性最初被尝试用来改善疲劳及腐蚀性能,在表征过程中发现表面会生成纳米晶,超声冲击表面纳米化技术成为研究热点之一。采用该技术对各类材料进行表面改性处理,经过10多年的研究已有大量积累。本文对超声冲击表面改性工艺中的主要影响因素进行了概述,可为新材料表面处理及特殊工况需求提供参考。

超声冲击表面改性技术

超声冲击表面纳米化国际专利在2000年左右获批,目前其设备已商品化,生产厂家主要是韩国Designmecha公司及中国Huawin公司。国内对该技术进行研究的科研单位有天津大学、中科院金属所、四川大学、西北工业大学、装甲兵工程学院、长沙理工大学、南通大学等。国外开展相关研究的单位有京都大学、鲜文大学、庆北大学、阿克伦大学、夏威夷大学、卡尚大学等。超声冲击表面纳米化技术中纵向振动产生于压电陶瓷换能器或磁致伸缩换能器,频率在数万赫兹。其设备如图1所示,圆棒试件可夹持在普通车床上[2],处理大平面则借助多维机械臂。实际处理时,冲击头对金属表面接触区域施加正弦波动荷载。若辅助空压机或液压装置施加静荷载,则总荷载为两者之和。冲击头一般采用高强度工具钢,表面覆盖碳化钨膜。超声冲击表面处理实施过程中,还采用高压空气冷却降温和煤油辅助润滑。因为是机械处理方式,表面光洁度和平整度成为该技术实施过程中的重要指标。

图1 超声冲击表面纳米改性设备Fig.1 Device of ultrasonic nanocrystal surface modification

研究认为,金属表面晶粒碎化产生纳米晶的机理主要包括位错、孪晶或两者共同作用。影响该机制的因素有层错能、微观结构及晶粒取向等。金属材料经超声表面冲击处理后,透射电子显微镜观察结果显示表层晶粒尺寸已达数纳米,且能观察到明显梯度变化[3]。该方法是有效获得金属表层纳米晶的方法之一。金属材料的维氏硬度、表层残余应力、粗糙度、拉伸强度、疲劳强度等机械性能在超声冲击表面改性后通常可以得到明显改善或提升,而弹性模量和泊松比因纳米晶的存在反而会轻微下降。以圆棒材料为例,单位面积冲击次数计算方法见文献[4]。该工艺的参数中主要影响因素有静荷载、冲击次数、冲击头尺寸等。改变这些因素常引起金属材料机械性能的改变,因此针对不同材料寻求最佳参数组合是必要的。这也关系到超声冲击表面改性技术的推广和应用。

工艺中的主要影响因素

1 静荷载

超声冲击表面改性设备中,空压机的作用是提供静荷载,其作用可以用螺旋式或液压式装置来代替[5]。在不引入静荷载的情况下,对近β型Ti3Zr2Sn3Mo25 Nb(TLM)钛合金进行超声冲击表面处理。采用电子背散射衍射(EBSD,Leica EM RES 102)测试技术,由表面开始做小步长细扫(步长为0.035μm),结果显示距表面15μm外才可获得较理想的晶体解析率,说明已在该材料表面获得了约15μm深的非晶晶化层即纳米层。该结果与光学显微镜和扫描电子显微镜对金相试样观察的结果一致[6]。这表明仅依靠正弦振动荷载即可在金属表面获得一定深度的纳米晶层。

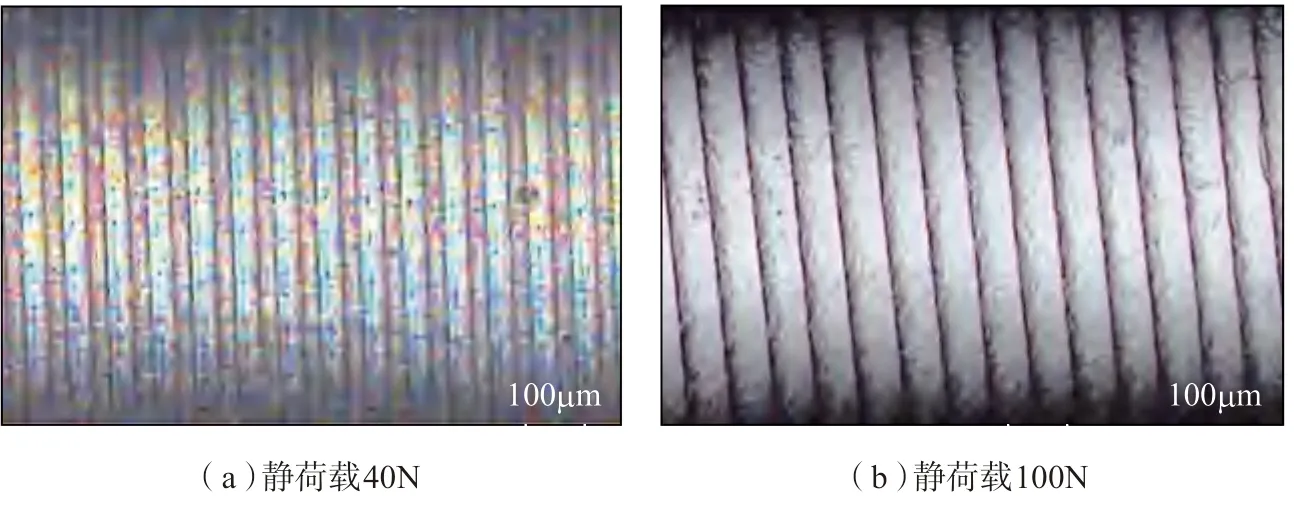

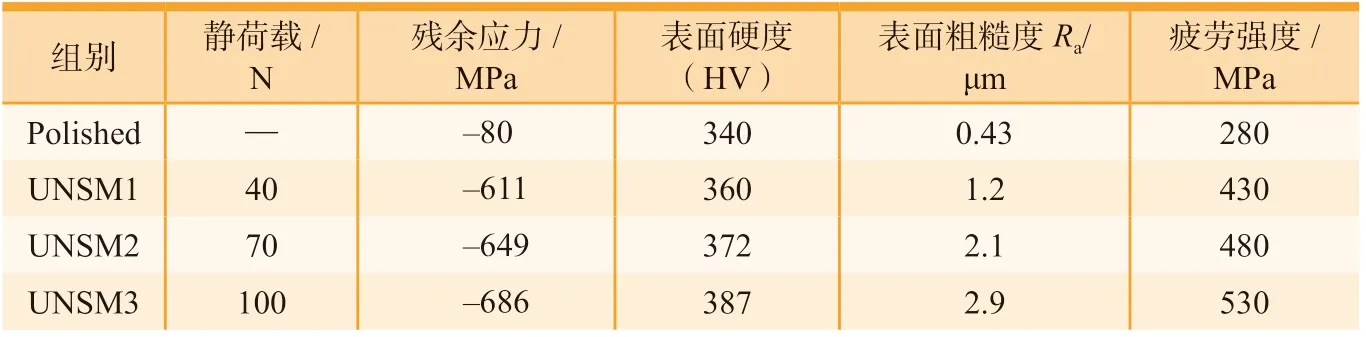

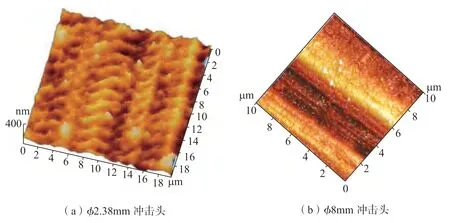

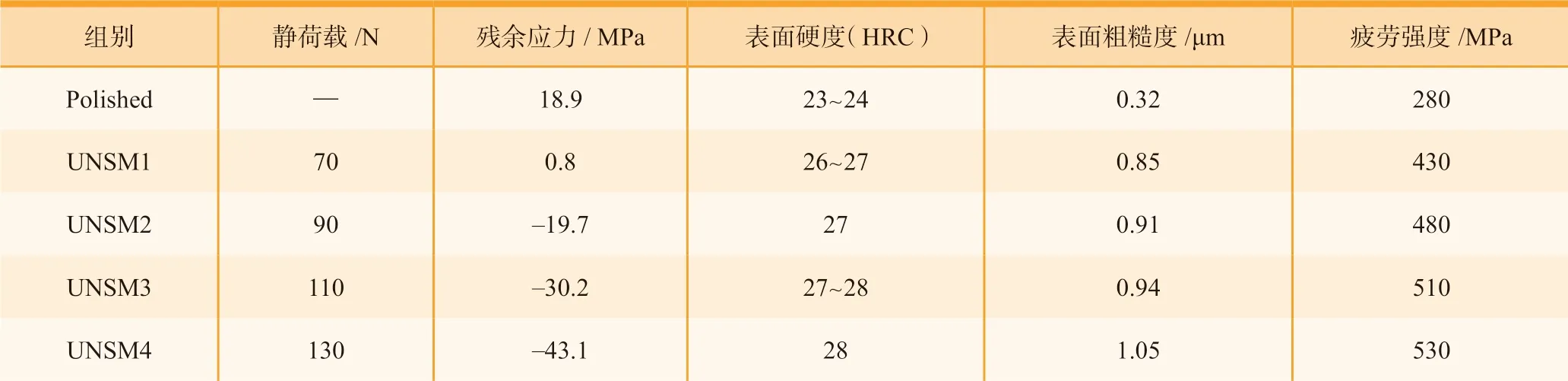

对SUS304不锈钢进行不同静载下超声冲击处理。振幅均为30μm,冲击34000次/mm2。随着静荷载的增加,表面残余压应力越大,硬度也越大,但表面平整度会有所降低。材料塑性变形产生的表层纳米晶饱和后,再想提升其硬度较难。该材料为奥氏体不锈钢,超声冲击诱导产生纳米晶过程中伴随着马氏体相变,疲劳强度会有大幅提升。但对于超声冲击过程中无明显相变的材料,经统计其疲劳强度基本在[0.50σb,0.65σb]区间内[4]。对A6061–T6铝合金进行不同静载下的超声冲击表面改性,其硬度、粗糙度、残余应力、疲劳强度同时得到了提升和改善[7]。但因该材料偏软且工艺参数较保守,提升幅度均较小。另外,通过显微观察,纳米晶层厚度(强塑性变形层)随静荷载的增加有明显增大,说明较大的静荷载提供的应力场影响越深。SCM435钢表面超声冲击处理后的表面形貌如图2所示[8],较高静荷载引起的塑性变形会在材料表面造成更明显的峰谷形貌,从而形成横向微裂纹(即图2中颜色较深的规则竖线)。不同静荷载超声冲击处理SCM435后的性能如表1所示。

图2 超声冲击处理后SCM435钢的表面形貌Fig.2 Surface topography of SCM435 subjected to ultrasonic surface impact

表1 不同静荷载超声冲击处理SCM435后的性能Table 1 Properties of SCM435 after ultrasonic surface impact under different static load

2 冲击次数

处理轴状试件时,冲击次数N计算考虑以下几个分量,分别是冲击头步进速度V,mm/r;车床转速S,r/min;超声波频率f,Hz。频率是固定的,标准商用压电陶瓷堆一般控制在20kHz或30kHz。主要变量即步进速度和车床转速。计算公式如式(1)所示。

试验表明,车床处理中回刀会造成前后两次冲击引起的塑性流变方向不一致,易产生应力不连续而导致分层,不利于构件承载。因而工艺生产过程中往往两者均采取较小的速度,保证单次走刀到达最大的效果。若目标冲击次数较大,则沿同一方向先后进刀进行累积。

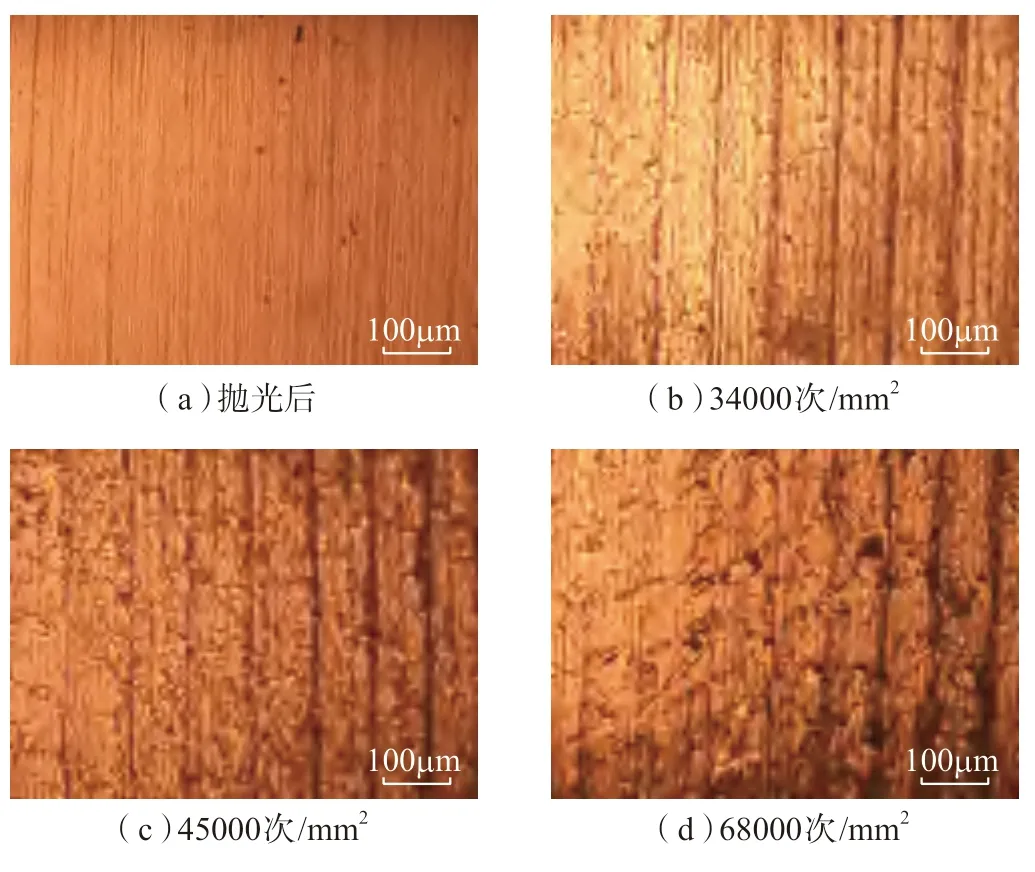

对45钢表面进行不同冲击次数超声冲击处理,表2列出了单位面积冲击数及处理后各组机械性能的对比[2]。振幅均为30μm,静荷载为30N。图3[2]为采用覆膜法获得的45钢超声冲击表面改性后的表面形貌。由该组图可知,得较大的冲击次数更易在表面产生斜向波纹。在分析45钢超声冲击处理后的旋转弯曲疲劳试验裂纹萌生机制时,发现所有试样均为表面裂纹源。覆膜法观察到裂纹萌生于表面颜色较深的规则竖线且沿它们快速扩展。斜向波纹则为裂纹分叉提供了途径[9–10],这在一定程度上削弱了超声冲击强化的效果。

图3 超声冲击处理后45钢的表面形貌Fig.3 Surface topography of 45# steel after ultrasonic surface impact

表2 不同静荷载超声冲击次数处理45钢后的性能Table 2 Properties of 45# steel after ultrasonic surface impact under different vibration strike numbers

3 冲击头参数

图4为原子力显微镜下超声冲击表面改性处理后的金属材料表面形貌[3,11]。可见,较小尺寸的冲击头在试样表面获得了较规律的表面形貌,小步进下每次冲击球头挤出的凹坑边缘均会叠加临近冲击坑边缘。较大尺寸的冲击头因接触面大,步进控制时,不能完美覆盖上一圈塑性变形挤出的凸出部分,整体上无明显规律,也无明显斜向或纵横向微裂纹。较小的冲击头更易对金属表面进行塑形控制。旋转弯曲疲劳试验结果表明,8mm直径冲击头超声冲击处理后TLM钛合金低循环应力下大量呈现裂纹内部萌生模式,不同于2.38mm冲击头处理45钢后全部表面起裂。尽管弯曲正应力最大值仍在表面,但表面残余应力场和纳米细晶有效地抑制了表面裂纹成核,粗晶变形层也妨碍了裂纹的快速扩展。TLM内部萌生裂纹的机制主要是晶面滑移,在三叉晶界处形成裂纹核心。Lee等[12]研究发现在超声冲击头中加入钴元素,可降低其与金属接触的摩擦系数约21%,且球头耐摩擦性能可大幅提升。这可减小超声冲击对材料表面的损伤,从而获得更好的表面平整度。另外,冲击头材质硬度不够时,易在金属表面产生黏滞磨蚀。

图4 原子力显微镜下超声冲击处理后的表面形貌Fig.4 Surface topography after ultrasonic surface impact by atom forced microscopy

除以上所述静荷载、单位面积冲击次数、冲击头参数等会明显影响超声冲击处理后金属材料的性能,研究者还发现正弦冲击波的振幅对处理后的金属表面形貌有一定影响[13–14],但文献中未对振幅单独调整后的性能进行分析。尽管如此,从中仍能看出更大的振幅可获得更大的表面硬度、残余应力和疲劳强度。冲击过程中试样表面的温度控制同样会关联到其表面性能,如冲击头偏软导致摩擦力较大时,粘滞摩擦易破坏表面形貌。

微观结构的影响

研究者对机械方式诱导表面纳米化机制进行了大量试验研究。晶粒逐渐细化形成纳米晶的机理主要是位错运动和机械孪生。材料的层错能、晶体结构、晶粒取向等决定了纳米晶生成的具体原因。对于典型的体心立方结构和面心立方结构金属,因滑移系较多,层错能决定了位错运动的难易。通常对含这两种结构的材料,层错能越高,其塑性变形主要是位错运动,反之则为孪晶方式。对于密排六方金属、机械孪生和位错运动常常相伴发生。如前文所述,对于非稳定相,塑性变形过程中会同时诱发相变。如奥氏体不锈钢在表面超声冲击时可观察到明显的马氏体相变。表3列出了SUS304经超声冲击处理后的性能。因马氏体强度更高,疲劳强度明显提高(可超过母材拉伸强度),表面硬度也大幅提高。化学元素和热处理温度均会影响材料最终的显微结构,因此对不同材料,应广泛收集相关数据,为精准应用超声冲击技术做铺垫。

表3 SUS304经超声冲击处理后的性能Table 3 Properties of SUS304 after ultrasonic surface impact

结论

(1)仅施加正弦波超声冲击动荷载,即可在金属表面获得一定深度的晶粒细化层。随着静荷载增加,材料表面受超声冲击改性处理后的表面硬度、残余应力和强度越高,但表面粗糙度降低。

(2)单位面积冲击次数越大,受冲击处理后材料的表面硬度、残余应力、表面粗糙度、疲劳强度均有明显改善。

(3)尺寸较小的冲击头处理后,塑性变形引起的横向平行峰谷是表面裂纹产生的主要原因。8mm直径冲击头可有效减小表面损伤,使裂纹由表面向内部转变,更好地达到改性效果。

(4)因材料晶体结构不同,静荷载、冲击次数、冲击头参数、振幅等对金属材料超声表面冲击后的效果不统一,针对不同需求应先探索合适的参数组合以达到改性目标。

(5)尽管研究者们对超声冲击生成纳米晶的机理已开展了相当的研究。但新材料不断涌现,仍需要继续对超声冲击处理后各种材料的性能进行研究。实际操作中已利用四轴联动机构处理平面构件,未来还可开发表面自适应冲击装置处理复杂表面,甚至是对孔内表面进行超声冲击纳米化,这也有利于配合增材制造进行复杂结构件的定制处理。另外,该工艺相关的数学力学模型也值得继续研究。