TC4钛合金超声喷丸强化覆盖率试验与数值分析*

蔡 晋,谢广安,闫 雪,李 威

(1.沈阳航空航天大学,沈阳 110136;2.中国航发上海商用航空发动机制造有限责任公司,上海 200241)

喷丸强化作为叶片、盘、轴、鼓筒、轴颈等航空发动机关键件的表面处理的标准工艺,能够将裂纹萌生从表面转移到次表面区域,延缓疲劳失效的发生,显著提高部件的疲劳寿命,德国MTU公司与克劳斯塔尔工业大学提出采用超声喷丸技术来替代传统的喷丸工艺,利用超声喷丸的喷丸介质随机分布冲击特征,降低叶盘等薄壁件畸变程度,并证明了超声喷丸工艺在不同钛合金强化时具有低粗糙度及长疲劳寿命的典型特征[1–2]。表面覆盖率是控制喷丸工艺一致性的重要参数,对喷丸表面质量、喷丸构件的机械性能以及经济性有重要影响,是喷丸过程中最重要的“可测量”变量。但对覆盖率的实际控制和预测方法并未得到有效验证。金属零件的疲劳性能受喷丸覆盖程度的影响较大[3–4],在喷丸过程中,通常会因覆盖率过大而导致“过喷丸”现象,进而产生应力集中和裂纹萌生点。低覆盖率(≤100%)同样会导致疲劳寿命降低,这是由于低覆盖率下残余压应力场没有在试样表面充分覆盖,使喷丸引入的表面粗糙度在疲劳过程中发生早期裂纹萌生[5]。充分覆盖的残余压应力场可以极大地降低早期裂纹萌生比例,使整体疲劳寿命显著增强。因此对喷丸覆盖率的控制极其重要[6]。

传统覆盖率检测方法效率低,结果准确性受零件复杂外形、机械性能及环境影响较大[7],超声喷丸过程中弹丸冲击角度和速度具有高度随机性,模拟过程复杂。文献[8–12]基于预先设定的位置和排列方式对多弹丸模型进行喷丸研究,讨论冲击模式对喷丸工艺的影响,这种简化模型不能准确模拟实际喷丸过程中的随机性,因此这些研究方法通常无法模拟实际超声喷丸强化的覆盖条件。

近年来,国内的超声喷丸数值模拟研究改变了以往的二维、三维简化模型研究方法,基于振动理论建立了较完善的超声喷丸数值模型体系。王业辉[13]对超声喷丸过程进行了有限元研究,分析了超声喷丸工艺参数对残余应力的影响,得出超声喷丸工艺参数与TC4钛合金残余应力场之间的关系。刘辉等[14]通过数值模拟方法,分析了TC4钛合金超声喷丸与传统喷丸表面应力及粗糙度方面的差异。杨天南等[15]定量仿真分析了激励振动幅值对TC4钛合金超声喷丸表面形貌及应力场的影响规律。蔡晋等[16]探讨了超声喷丸腔室形状与零件局部冲击密度的关系,证明了通过改变超声喷丸腔室形状和振动头振幅,可以实现零件目标区域的强化范围和强度的控制。过往的研究较多以残余应力、粗糙度分布为研究对象,没有围绕覆盖率开展系统的试验与数值模拟对比研究,本研究以TC4钛合金为研究对象,结合超声喷丸试验及仿真,研究超声喷丸工艺参数对覆盖率的影响,基于ABAQUS构建有限元振动系统,并施加激励控制,实现超声喷丸工艺多弹丸高度复杂随机运动仿真,对比分析弹丸数量及弹丸直径对试样表面覆盖率、等效应变场的影响规律。

试验材料与研究方法

1 试验材料

试验材料采用TC4钛合金,热处理方式为710℃保温2h使其完全退火,炉冷至150℃以下,进行二次退火处理,550℃保温2h,最后炉冷至室温,将TC4钛合金板材切割成50mm×60mm×5mm的试样。TC4钛合金超声喷丸前表面状态如图1所示,化学成分如表1所示。

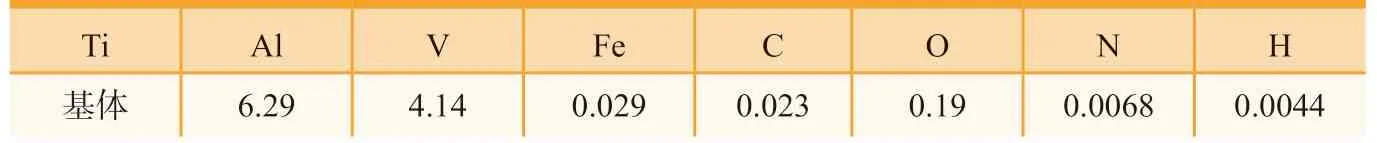

表1 TC4钛合金的化学成分(质量分数)Table 1 Chemistry component of TC4 titanium alloy(mass fraction)%

图1 TC4钛合金超声喷丸前表面状态Fig.1 Surface state before ultrasonic shot peening of TC4 titanium alloy

2 超声喷丸处理

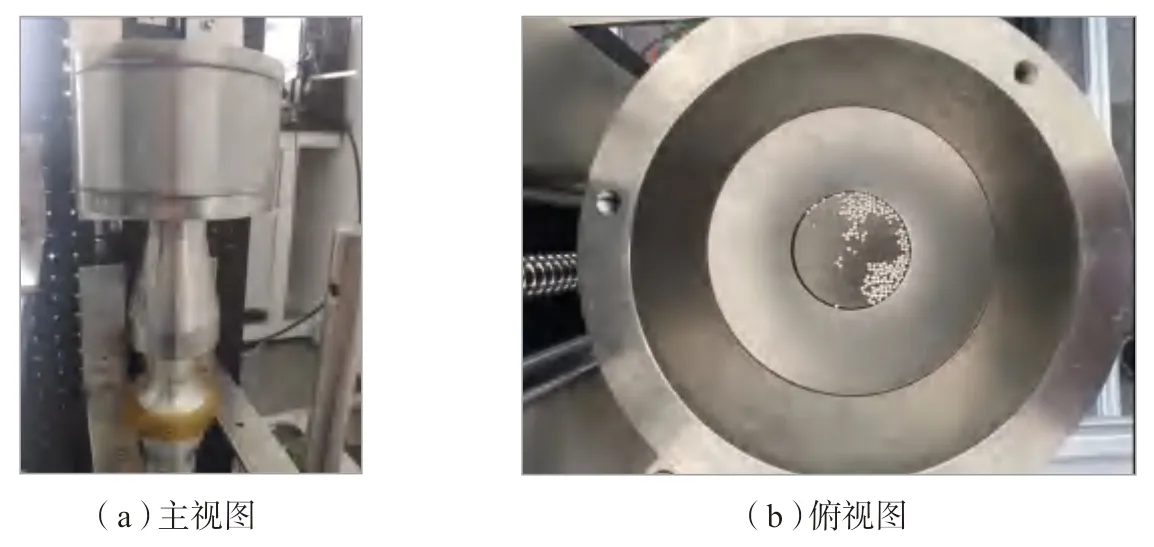

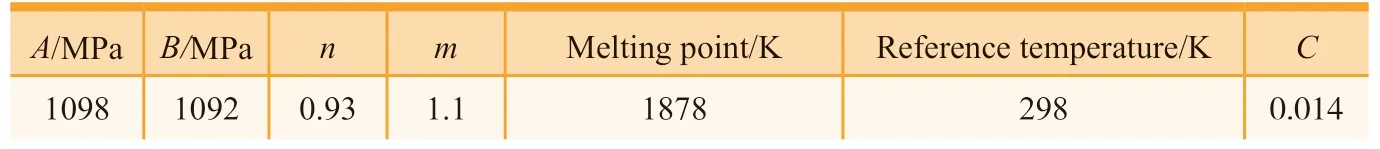

对TC4钛合金试样进行超声喷丸处理,设置振动系统频率20kHz,振动幅值为60μm,采用正弦波控制,采用氧化锆陶瓷弹丸,超声喷丸试验装置如图2所示,超声喷丸工艺参数如表2所示。

图2 超声喷丸试验装置Fig.2 Device of ultrasonic shot peening experiment

表2 超声喷丸模型工艺参数Table 2 Process parameters of ultrasonic shot peening model

有限元模型

1 本构模型

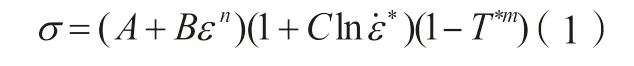

在超声喷丸过程中,材料表层受弹丸连续冲击发生高度塑性变形,材料的屈服极限在不同的应变速率下将发生改变,TC4钛合金材料的塑性参数采用Johnson–Cook[17]模型,如式(1)所示。

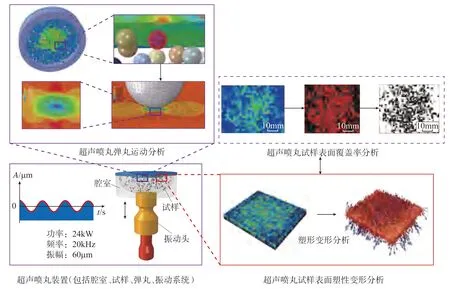

式中,σ为材料应力;A为材料静态屈服应力;B为材料应变幂指系数;ε为材料等效塑性应变;n为应变硬化指数;C为应变率敏感系数;ε●*为应变影响因子;T*为温度影响因子;m为温度敏感性系数,相应的本构参数如表3所示[18]。

表3 TC4材料本构模型参数Table 3 Material constitutive model parameters of TC4

2 腔室及模型设置

基于UG/NX12.0建立3D模型,将腔室等几何模型导入ABAQUS进行有限元仿真,建立6组有限元模型,其中试样尺寸50mm×60mm× 5mm,振动头直径50mm,导入材料模型,设置振动系统频率20kHz,振动幅值采用正弦波控制,采用动态显示算法,场变量输出应力、应变、位移、力场数据,通过对比不同模型试样的最终位移场、等效应变场的变化来判断弹丸数量、弹丸直径对TC4钛合金试样表面覆盖率的影响规律,并采用Image J分析两种工艺参数对覆盖率的影响规律,模型参数如表2所示。

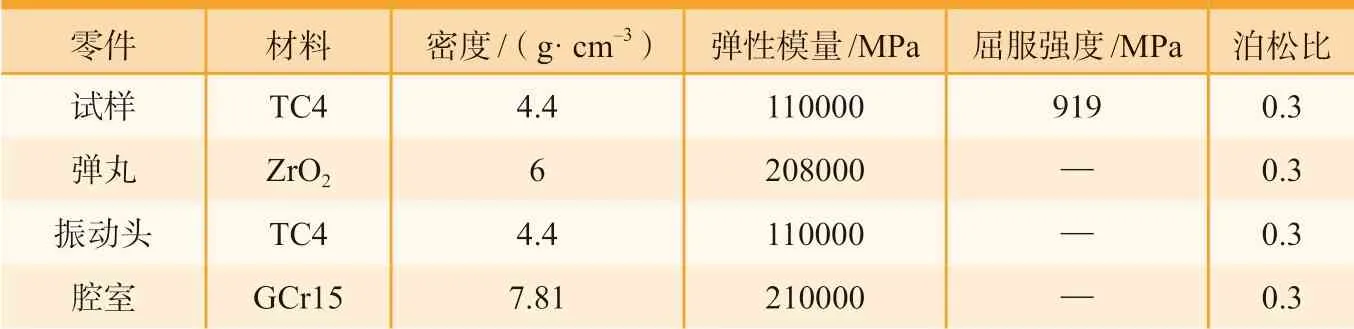

仿真过程中TC4钛合金试样、弹丸、振动头和腔室的材料属性如表4所示,超声喷丸过程如图3所示。

图3 超声喷丸过程示意图Fig.3 Ultrasonic shot peening process diagram

表4 各零部件材料属性Table 4 Material properties of each components

超声喷丸工艺参数对覆盖率的影响分析

1 弹丸数量对试样覆盖率的影响

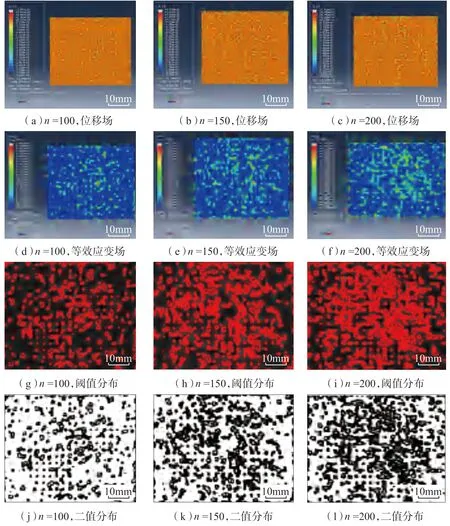

基于表2中模型c、d、e研究弹丸数量对试样覆盖率的影响,弹丸数量分别设置为100、150、200,进行10s超声喷丸仿真,对试样的位移场及等效应变场进行对比分析。图4(a)、(b)、(c)为100、150、200个弹丸模型中试样表面位移场,比较10s时位移场中凹坑的数量,结果显示,随着弹丸数量的增多,试样表面凹坑密度显著增加,单位时间内,增加弹丸数量的同时增加了弹丸冲击试样表面的概率。图4(d)~(f)为3种模型试样表面等效应变场,比较等效应变场与位移场,位移场中的凹坑基本与等效应变场中的局部应变点位置一致,表明变形为塑性变形,因此增加弹丸数量可以增加试样表面的喷丸覆盖率。

对不同弹丸数量下凹坑等效应变场进行image J图像分析,定量研究覆盖率的变化,图4(g)~(i)为不同弹丸数量试样表面凹坑的阈值分布状态。结果分析表明,100、150、200个弹丸模型在10s的覆盖率分别为16.6%、36.2%、48.1%,覆盖率分析二值分布如图4(j)、(k)、(l)所示。

图4 不同弹丸数量模型的场分布及覆盖率分析Fig.4 Field distribution and coverage analysis under different numbers of spheres

对比100、150、200个弹丸模型的位移场及等效应变场,随着弹丸数量的增加,相同时间内,试样表面单位面积内凹坑数量增加、等效应变场中塑性变形区的密度增加,局部应变点增加,因此在单位时间内,增加弹丸数量可以增加试样表面的覆盖率。

2 弹丸直径对试样覆盖率的影响

基于模型a、b、c研究弹丸直径对试样覆盖率的影响,弹丸直径设置为0.5mm、1mm、2.5mm,进行10s超声喷丸仿真,图5(a)、(b)、(c)为0.5mm、1mm、2.5mm直径弹丸模型中试样表面位移场,比较10s时位移场中凹坑的数量,随着弹丸直径的增加,试样表面凹坑数量显著增加。图5(d)、(e)、(f)为0.5mm、1mm、2.5mm直径弹丸模型中试样表面等效应变场,与位移场相比,位移场与等效应变场基本一致。对比10s时等效应变场中发生塑性变形的区域,结果表明,随着弹丸直径的增加,试样表面塑性变形区域不断增大,即其他条件不变的情况下,仅增加弹丸的直径,试样表面产生塑性变形的区域增加,局部应变点增加,表面覆盖率增加。

图5 不同弹丸直径模型的场分布Fig.5 Field distribution under different diameters of spheres

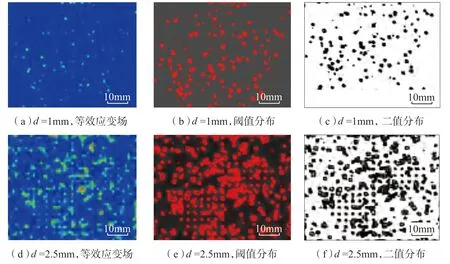

对不同弹丸直径超声喷丸表面等效应变场进行图像分析,弹丸直径为0.5mm时由于没有产生有效的等效应变,因此没有发生塑性变形,不在覆盖率的统计范围内,认为此时覆盖率为0;其他两组分析结果表明,1mm、2.5mm弹丸直径模型在10s时的覆盖率分别为8.1%、16.6%,图像分析如图6所示。

图6 1mm、2.5mm弹丸直径模型试样表面覆盖率分析Fig.6 Surface coverage analysis of 1mm,2.5mm diameter of sphere model

比较0.5mm、1mm、2.5mm直径弹丸模型的位移场及等效应变场,结果表明,随着弹丸直径的增加,相同时间内,试样表面单位平面内凹坑数量及密度增加、等效应变场中塑性变形区的密度增加,局部应变点增加,在单位时间内,其他条件不变的情况下,增加弹丸直径可以增加试样下表面的覆盖率。对比弹丸数量与弹丸直径对超声喷丸过程覆盖率的影响,弹丸直径在0.5~2.5mm范围变化时,覆盖率由0提高至16.6%,弹丸数量在100~200变化时,覆盖率由16.6%提高至48.1%。因此在常用参数范围内,弹丸直径对初始冲击塑性临界值覆盖率状态的影响更显著。在弹丸直径达到冲击塑性临界值后,在一定范围内,弹丸数量引起的覆盖率提高更显著。

3 超声喷丸试验结果分析

图7(a)、(b)、(c)为弹丸数量100、150、200超声喷丸表面凹坑分布情况,图7(d)、(e)、(f)为弹丸直径0.5mm、1mm、2.5mm超声喷丸表面凹坑分布情况。采用TCV–2A覆盖率检测仪对不同弹丸数量与弹丸直径超声喷丸TC4钛合金表面进行表征与分析,通过计算目标像素与图像总像素数比得出表面平均覆盖率。超声喷丸强化过程中,大量弹丸连续不断地随机高速撞击试样表面,表层材料发生塑性变形,使试样表面形成致密的小压痕或凹坑,引起表面形貌发生变化。与超声喷丸前试样表面状态相比(图1),结构件喷丸强化前的表面存在部分较细且平直的轧制痕迹,喷丸强化后的表面则由较多相互交叉、叠加在一起的凹坑组成。对比两种变量下超声喷丸试样的表面形貌特征,相同超声喷丸时间内,图7(a)~(c)3组试样表面凹坑尺寸及覆盖程度较(d)~(f)更高,弹丸数量及弹丸尺寸的增加,使凹坑重叠的几率增加,与仿真结果相似。与增加弹丸数量相比,弹丸直径对初始冲击塑性临界值覆盖率状态的影响更显著。在弹丸直径达到冲击塑性临界值后,弹丸数量由100增加到200的过程中,弹丸数量引起的凹坑覆盖密度提高更显著。

图7 不同弹丸数量与弹丸直径超声喷丸试样表面状态Fig.7 Surface states of ultrasonic shot peening sample under different numbers and diameters of spheres model

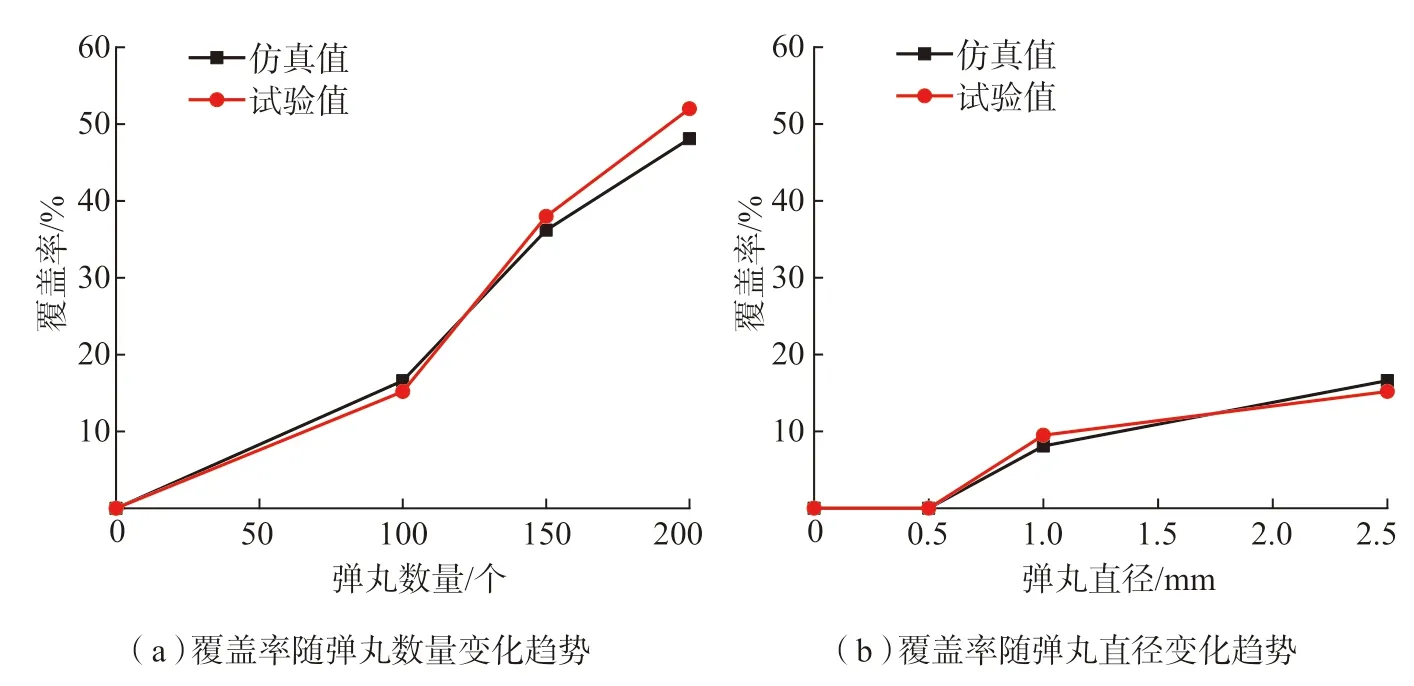

图8(a)和(b)分别为弹丸数量100、150、200与弹丸直径0.5mm、1mm、2.5mm超声喷丸覆盖率仿真值与试验值对比情况,在仿真方面,弹丸数量100、150、200对应的覆盖率分别为16.6%、36.2%、48.1%,弹丸直径0.5mm、1mm、2.5mm对应的覆盖率分别为0、8.1%、16.6%;在试验方面,弹丸数量100、150、200对应的覆盖率分别为15.2%、38%、52%,弹丸直径0.5mm、1mm、2.5mm对应的覆盖率分别为0、9.5%、15.2%。两组变量覆盖率结果表明,覆盖率与弹丸数量及弹丸直径呈正相关,覆盖率试验值与仿真值差异均较小,其中以弹丸数量为变量的研究中,当弹丸数量为200时,试验值与仿真值覆盖率差异存在极大值为3.9%,试验值与仿真值的误差约7.5%;以弹丸数量为变量的研究中,当弹丸直径为2.5mm时,试验值与仿真值覆盖率差异存在极大值为1.4%,试验值与仿真值的误差约9.2%,两个变量覆盖率研究中,在覆盖率差异为极值时,试验值与仿真值误差均小于10%,差异较小,表明两组变量的仿真模型可以用于TC4钛合金超声喷丸表面覆盖率的有效预测。

图8 不同弹丸数量与弹丸直径超声喷丸表面覆盖率分析Fig.8 Analysis of ultrasonic shot peening surface coverage with different number and diameter of spheres

结论

(1)弹丸数量与弹丸直径的增加,均可以使试样表面凹坑、堆叠等特征的密度增加,从而使试样表面覆盖率增加。

(2)在常用参数范围内,弹丸直径对初始冲击塑性临界值覆盖率状态的影响更显著,在弹丸直径达到冲击塑性临界值后,弹丸数量引起的覆盖率提高更显著。

(3)超声喷丸过程使试样表面形成致密的小压痕或凹坑,引起表面形貌发生变化,与超声喷丸前试样表面状态相比,表面部分较细且平直的轧制痕迹等特征被相互交叉、叠加在一起的凹坑特征所替代。

(4)试验值与仿真值误差均<10%,对于简单试块的超声喷丸强化应力场分析,可通过工艺仿真实现超声喷丸表面覆盖率的有效预测,为进一步开展复杂结构零件(如复杂曲面叶片、复杂结构枞树榫头、盘轴内腔等结构)覆盖率研究提供思路。