基于大部件配套生产飞机交付状态清理方法研究及运用

杨必毅,刘振宇,席先品,罗 欣,张延明

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

各主机厂在飞机生产制造交付的各重大节点(如飞机部件交付、整机交付,发动机首次开车前,首次试飞前等)均会对飞机全系统的设计状态、工艺制造符合性进行清理、检查和验证(以下简称“交付状态清理”)。通过各阶段交付状态清理可保证产品在研制和生产过程中的状态变更得到实时的检查和纠正[1],最大限度降低风险流入下一阶段的概率,确保各阶段工作得以顺利进行。

目前,国内绝大部分飞机制造企业在实施交付状态清理活动时,是由质量主管部门根据生产管理部门制定的重要生产交付节点计划,发出质量文件通知各相关单位/部门,使其按特定要素进行清理,最后由主管质量部门统一归口形成评估报告。上述方法是建立在一套完整的质量控制流程基础上的,在督促各单位/部门实时检查和纠正在制造过程中产生的与设计技术状态不一致的问题上起到了一定的效果,但是此方式存在清理工作滞后、与生产节拍不同步的情况。为了满足飞机制造业快速发展的需求,迫切需要一种能够实时、直观地获取现阶段飞机产品状态的方法,实现对生产线上的各架次飞机进行快速精细化的跟踪与管理。

丁炜[2]在产品数据管理系统的基础上,对供应商交付规范书管理的相关业务进行调研分析,建立供应商交付规范管理的业务模型,详细分析了供应商BOM和供应商交付规范书的数据结构和业务管理流程,定义了系统的功能需求和非功能需求。王嘉乐[3]运用项目计划的方法和理论、计划评论、计划评审技术PERT、关键链技术法、设置项目缓冲区等方法不断优化两架次飞机的技术交付项目进度计划任务,得出了项目进度计划管理有利于飞机技术交付项目的实施,可以保证项目按照指定的计划按期完成的结论。魏敦生[4]研究了波音和空客的专利件件号体系,总结了两种件号体系对于结构件不同交付状态的定义,并结合国产民机的特点,建立了带特殊交付状态要求结构件的专利件件号规则。目前,国内对该方面的研究较少,缺乏针对飞机大部件生产配套的交付状态相关的理论分析和研究。

随着各主机厂信息化和无纸化技术的发展与推进,基于信息化平台的,从产品设计、工艺准备、采购到货验证到零组件生产制造、装配生产制造、试飞交付等环节,均贯通实现了无纸化生产业务流程。产品生产制造的各类工艺信息、生产信息、质量信息分布在不同的信息系统及模块中。由于数据在不同的业务逻辑中存储和维护,造成同一信息出现多数据源不匹配的问题,故在进行产品交付状态清理时,仍存在大量人工干预的情况,耗时费力,且不能有效保证准确度。为了解决交付状态清理滞后、影响正常生产进度的问题,本文提出了一种基于大部件配套生产飞机交付状态清理方法。此方法采用了数据集成的思路,着力解决企业飞机制造过程质量数据的分布性和异构性问题。

1 飞机交付状态管理对象及内容

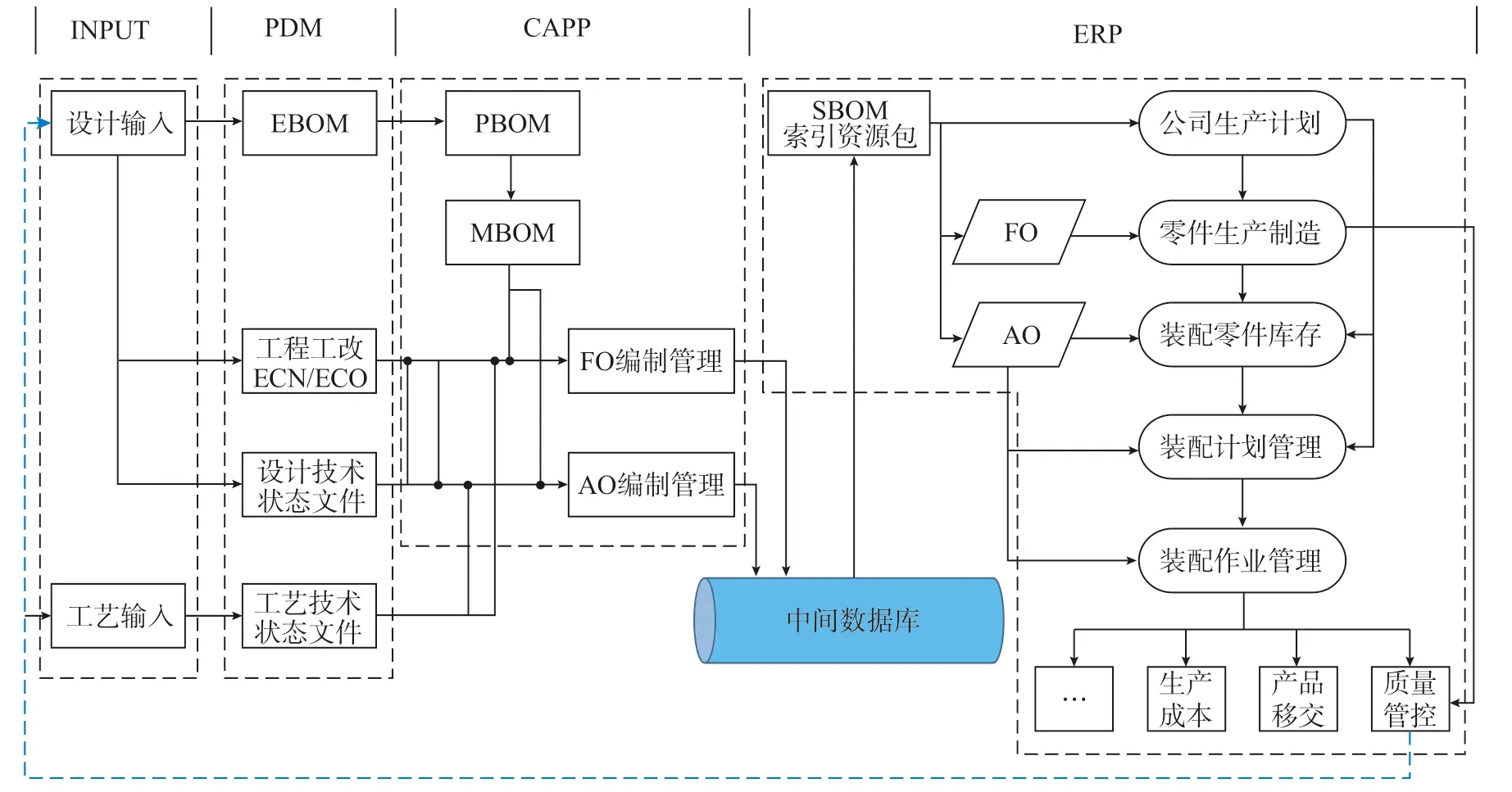

1.1 系统流程和原理

某型飞机从设计、制造、装配再到交付的过程中,主要采用了产品数据管理(Product data management,PDM)、计算机辅助工艺设计(Computer aided process planning,CAPP)以及企业资源规划(Enterprise resource planning,ERP)3个软件系统。3个系统根据各自的特点集成了不同的使用信息,工艺人员在此框架中对设计和总工艺部门的输入进行加工处理,最后形成产品[5]。

设计、总工艺部门将产品主体架构、分工信息等形成文档及数模发布在PDM中;车间工艺根据设计、总工艺方案转换成可执行的装配指令/制造指令(AO/FO)用于指导车间生产;工段在ERP中按生产计划,依据AO/FO产出产品并与检验人员一起形成产品质量档案,系统流程如图1所示。

图1 系统流程图Fig.1 System flow chart

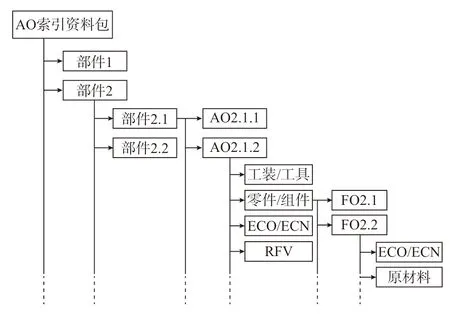

1.2 飞机交付状态清理的对象

基于产品研制制造物料清单(Manufacturing bill of material,MBOM),通过在装配车间执行端构建与实物对应的装配大纲(Assembly order,AO)工艺索引资料包,建立索引资料包与实物部件的对应关系,形成飞机整机的实物结构树,并按照交付架次进行实例化构建,形成单架次的实物交付结构(图2)[6]。从结构图可以得知,通过AO索引资源包可以从部件追溯到单个零件原材料及相关制造依据[7–8]。

图2 飞机交付结构树Fig.2 Aircraft delivery structure tree

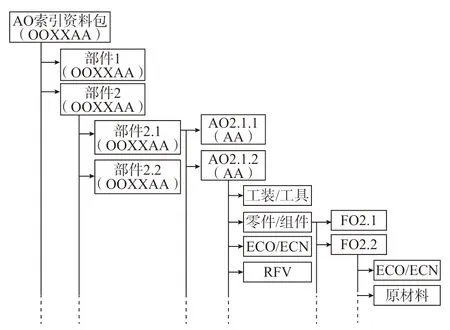

在执行过程中,以该实物交付结构为基础,通过大部件对合AO,对实物部件按照交付状态要求进行配套并以此作为交付状态清理和质量控制的对象,按照交付状态清理要素整合该实物部件所对应的生产、质量、交付信息,形成各级部件的交付状态信息(图3)。通过对比飞机交付结构图示,在增加架次配套后,更加明确了零件、部件与整机架次的关联关系,通过此手段可以实现追溯到所有产品信息。

图3 按架次配套的飞机实物交付结构树Fig.3 Physical delivery structure tree of aircraft matched by flights

在AO/FO的编制过程中,是需要以物料消耗的方式从物料清单(Bill of material,BOM)中获取零/组件图号,从而实现零/组件准确配套,该过程是将设计信息承接并转化为车间可执行的制造和装配信息[9–10]。在车间生产工段执行飞机装配的过程中,如遇到生产急需等情况时,需将与设计构型不一致的零/组件进行装机,即偏离设计技术状态。此种情况下,车间工艺需要在AO/FO中相关的工序中触发技术状态偏离流程,流程通过总工艺、质量、设计等部门会签同意后,即可解锁AO实物配套表并形成相关记录。

1.3 飞机交付状态清理的内容

针对实物交付部件节点,交付状态清理内容包括AO完成情况、工程更改指令、不合格通知单、成品质量函件、不合格品审理单、偏离单、限用件(有特殊使用要求的零组件)、工艺技术指示单、固定军(部)检项目、定检定试、首件鉴定、物料安装情况监控、成品软件版本控制、短周期定检或短寿成品控制、任务书执行状态。其中,限用件是在特定的使用场合特殊使用架次进行装机配套的零/组件,其清理的准确程度直接影响飞机预期性能;成品软件版本是保证飞机系统功能实现的重点要素之一,在执行交付清理过程中必须保证飞机各系统软件版本的兼容性及可靠性;短周期定检或短寿成品控制是对飞机短寿命零、部、成品件进行过程监控,使飞机能在成品最短有效寿命内保证最好的作战状态。

1.4 交付状态清理模块的数据集成

质量数据是在AO/FO工序执行过程中产生,其主要利用工序过程根据产品实物状态采用手工录入和自动抓取设计信息的方式来实现。AO/FO的整个执行周期均在ERP中进行,通过资源索引包根据飞机的工艺结构层次将设计、工艺信息进行集成,再按生产投入现场运营,最终形成质量数据。

以往的质量数据分布在不同的信息系统或模块中,如以往AO/FO编制完成后,无索引数据集成的功能,而是直接派工执行实物工作,导致后续交付状态清理混乱[9];又如,所有资源要素信息是以AO为载体的,在进行交付状态清理过程中,无实时对AO/FO中装配制造信息进行抓取整合,导致交付状态清理繁琐且存在漏状态的风险;再如,不合格品管理为单独的RFV(Request for variance)模块,未集成在所涉及的故障AO/FO中,导致交付状态清理时RFV单据清理困难等。

为了解决以上问题,飞机交付状态清理模块集成了索引资源包、RFV单据集成功能、AO/FO装配信息抓取功能,以加强在交付状态清理过程中对质量信息的管控。

(1)资源索引包。将AO/FO按设计和总工艺的飞机架构规划进行段位划分,分类和整合装配/制造工艺文件,输出产品交付目录。

(2)RFV单据集成功能。将不合格品单据如故障单、审理单、报废单等的相关信息集成在AO/FO可视化管理模块中,将装配与制造信息与不合格品信息关联,提高交付状态清理的准确性。

(3)AO/FO装配信息抓取功能。将AO/FO中的零组件配套信息、RFV单据信息、保留单信息等交付清理内容进行抓取分类和整合。

2 基于大部件配套的生产交付状态清理模式

根据公司装配信息无纸化中建立的产品部件结构树以及部件结构树与AO的关系,在AO工序中加入大部件配套关系的填写及审核,将子父部件串联起来,使子件部件质量编号与父件部件质量编号进行关联。同时通过部件结构树与AO的关系,以AO为载体精确关联产品的相关质量状态信息,进而实现大部件配套生产飞机质量控制及交付状态清理功能。

2.1 基于对合AO的部件配套管理

以某架飞机实物交付为基础,阐述基于对合AO的部件配套关系管理流程。

第1步:由部装工艺编制并设置对合AO,在AO编制时需按照交付结构明确对合的子部件要求。

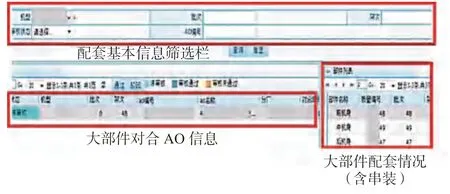

第2步:执行对应的对合AO开工时,操作者对实际实物配套的子部件图号、质量编号进行录入,用于检索查询相关信息并将信息与整机关联起来,在系统中查询其在装配过程中已形成的相关质量信息,确认并选择,形成拟配套关系如图4的大部件配套栏所示。

第3步:检验人员对该信息进行审核确认(图4的大部件对合AO信息栏),待审核通过后最终实现建立部件与部件之间的对应关系。

图4 对属于不同架次的部件进行配套Fig.4 Matching components belonging to different sorties

2.2 以实物部件结构组织交付数据

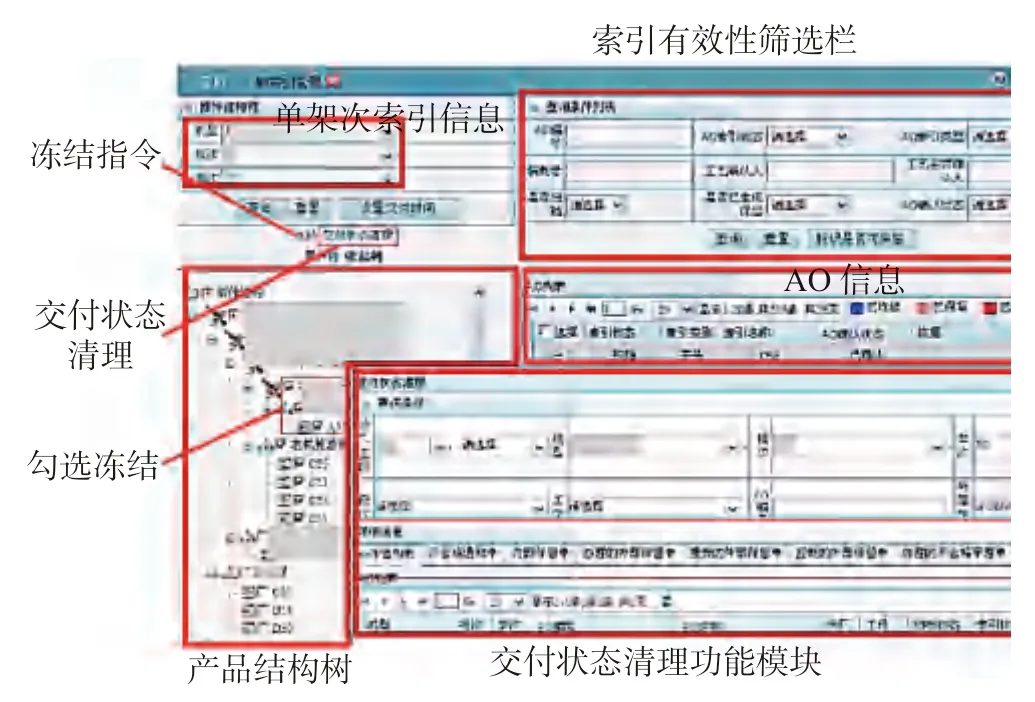

进行交付状态清理时,在产品结构树中选择涉及需要清理的部件结构并根据实际交付状况冻结交付节点。通过“交付状态清理功能按钮”触发交付状态清理模块,通过后台计算,使数据有效性达到当前时间节点,生成数据清理清册,并以此作为交付状态清理的依据(图5)。

图5 交付状态清理视图Fig.5 Delivery status cleanup view

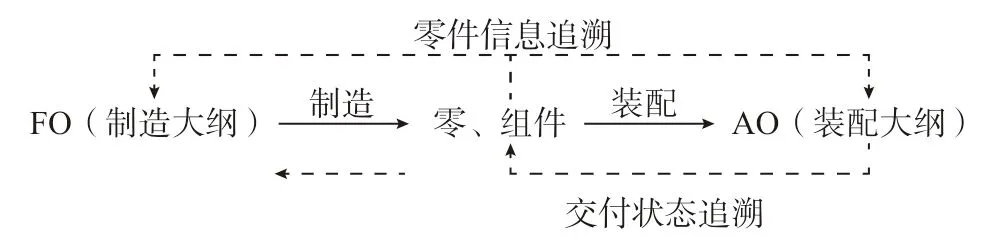

2.3 以AO/FO为载体关联制造过程信息

由于产品实现过程主要以AO/FO为载体,操作是基于AO实现零/组件状态,最终形成部件至整机。AO、零件、FO的追溯关系如图6所示。在交付状态清理过程中,AO通过零件信息关联制造过程(FO),从原材料开始,使零/组件可追溯、可控制。主要有以下两种清理方式。

图6 AO、零件和FO的追溯关系Fig.6 Traceability relation of AO,parts and FO

(1)以AO、批次、架次为单元基础集成装配、试飞过程的相关质量信息,通过实物配套关系获取零件、成品等实物的安装信息。

(2)以FO、图号、质量编号为基础集成零件制造过程中的相关质量信息,进一步追溯材料信息。

2.4 以清理未完项形成保留控制

清理未完成项目经过生产、技术、质量部门相关专业评估后形成遗留问题清单,并以保留单的形成移交下一个工作单位。利用保留单据号可逐一追溯到具体装配AO,通过AO控制未完成事项的后续归零。

3 应用案例

在生产资源短缺、物料供应不及时以及受不可抗拒等客观因素的影响情况下,部件产品如进气道、机翼、鸭翼、垂尾等无法按层级以固定顺序装配形成整机产品。为避免产品无效占用生产资源及配套设施影响生产计划向前推进,造成任务不能按节点完成,对大部件进行串装成为首选方案。

以进气道段串装为例(图7),通过将B架质量编号为BBR右进气道段配套到A架并与A现有的左进气道段(质量编号为AAL)形成A架实际装机的进气道部件;待A架的右进气道段(质量编号为AAR)满足要求后再配套到B架,与B架的左进气道段(质量编号为BBL)形成B的进气道部件。

图7 进气道配套关系Fig.7 Inlet matching relationship

在大部件配套交付状态清理系统中,通过AO开工前进行大部件配套选择及审核,建立串装部件子父级部件的对应关系。将质量编号为BBR右进气道段关联到A架进气道段质量编号下,并将其信息汇总至父级部件中(图8),以此为后续交付的清理依据。此方式解决了由于大部件串装所带来的质量控制混乱的问题,提升了清理效率及准确性。

图8 部件配套关系及交付状态清理Fig.8 Component matching relationship and delivery status cleaning

大部件配套交付状态清理系统已投入实际应用3年,该系统不仅解决了制造企业内部产品流转质量风险,而且为产品客户提供了有效的追溯手段,实现飞机单机档案的完整性。

该项目已成功论证并运用到实际生产中,彻底解决了大部件串装所带来的质量控制风险。

4 结论

本文阐述了一种基于大部件配套生产飞机装配制造特点,针对飞机制造企业飞机交付节点状态清理管控的需求,提出了构建以单架次工艺索引为牵引,飞机部件配套结构为脉络,AO/FO为末端信息载体的交付状态清理管控模型,并成功建立投入生产使用,从而实现精准高效交付状态清理的目的。