平衡重式叉车防侧翻可拓分层控制研究

张 洋 夏 光 唐希雯 汪韶杰 孙保群

1.合肥工业大学汽车工程技术研究院,合肥,230009 2.合肥工业大学汽车与交通工程学院,合肥,2300093.国防科技大学电子对抗学院,合肥,230037

0 引言

现代工业的迅猛发展带动着物流行业的进步,叉车作为物流行业的重要搬运机械,其市场需求也在不断扩大。叉车横向失稳是指其在进行转向及制动过程中,由车身载荷发生急剧转移导致的车身侧翻,叉车侧翻会给驾驶人员甚至行人的安全均带来很大威胁,因此,叉车的防侧翻是急需研究的问题。

丰田公司在叉车主动安全技术方面相继开发出操作者感应系统、主动式稳定系统、行驶控制系统,这些技术的应用大大降低了叉车安全事故发生的概率[1]。该主动式稳定系统通过油缸锁止的方式可减小叉车转向时的车身侧倾角,但缺少对叉车安全域的判断,一定程度上削弱了平衡重式叉车的仿形功能。REBELLE 等[2-3]基于Solid Dynamics建立了叉车的机械结构模型,采用Pacejka的轮胎模型时刻计算出各车轮与地面之间的相互作用力,通过实车测试验证了模型在原地转向、阶跃转向等工况下的准确性和可靠性,同时通过大量仿真和测试提出了锁定后桥与车身以提高稳定性的措施。YU等[4]使用基于实时动态模型的侧翻时间作为衡量重型车辆侧翻的判断依据,结合使用主动悬架来控制重型车辆的侧翻,结果表明该预警系统可以在很大程度上改善重型车辆的侧倾稳定性。ACARMAN等[5]考虑流体晃动力、横向和纵向上的动态载荷传递以及由移动的液体货物引起的参数不确定性对重型商用车辆整车稳态的影响,设计了递归反步设计的频率形状滑模控制器,削弱了内部液体瞬时运动引起的晃动效应,降低了闭环系统对滑动模式中的不确定性的敏感程度,提高了车辆稳定性。韩雪雯等[6]建立了重型车辆的三自由度模型并设计出一种基于差动制动的模糊滑模控制器,根据横向载荷转移率与侧翻因子之间的关系求解出某时刻车辆不发生侧翻所需要的横摆力矩,并对车轮进行制动,车辆的防侧翻能力得到了提高。夏光等[7]基于小波网络动态逆内模控制方法实现对叉车主动后轮转向与直接横摆力矩的控制,以消除叉车底盘各子系统间的耦合作用,提高叉车的操作稳定性。ZHANG等[8]以电动叉车为研究对象,建立了叉车3自由度模型,设计了一种自适应卡尔曼滤波算法对叉车侧倾角进行实时估算,最后根据叉车横摆角速度及侧倾角对后轮转角进行校正,该主动转向系统能提高叉车的操纵性能。

对于重型车辆防侧翻的研究,国内外大多集中在侧翻预警系统与防侧翻控制方面,而对工程车辆特别是叉车的侧翻控制研究很少,尚处于起步阶段。叉车特别是平衡重式叉车,鉴于其“前驱+后转向”的三点支撑式的底盘结构特点,很难直接应用其他类型车辆的防侧翻控制方法与控制策略,必须根据平衡重式叉车的结构特点与侧翻机理进行防侧翻控制的研究,提高叉车的稳定性。

本文针对平衡重式叉车侧倾时车身与后桥的位置关系变化过程以及整车运动学参数的变化,通过设计一种液压支撑油缸以及改变叉车转向比的方式减小车身侧倾角,防止高速紧急转向工况下发生侧翻事故。采取基于可拓决策的平衡重式叉车防侧翻控制策略,设计了包括上层可拓控制与下层执行控制在内的防侧翻可拓分层控制器,并进行了基于ADAMS与MATLAB/Simulink的联合仿真与实车试验验证。

1 平衡重式叉车转向侧翻机理及防侧翻方案

1.1 转向侧翻机理

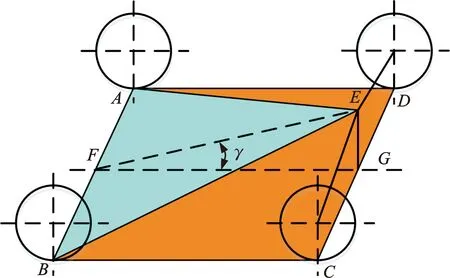

平衡重式叉车为前轮驱动,后轮通过全液压系统实现转向,其内轮转角可达78°,外轮转角可达54°,车身与转向桥之间通过铰接方式相连,车身可绕铰接点上下摆动[9],其结构如图1所示。

图1 叉车底盘结构示意图[9]Fig.1 Structure of forklift chassis[9]

叉车在正常行驶过程中,车身绕直线EF摆动最大角度为2°~3°[10],此铰接方式保证了平衡重式叉车在通过凹凸路面时具备一定的仿形功能,提高了正常行驶时车身的稳定性以及驾驶人员的乘坐舒适性。由于铰接点的存在,当叉车在进行高速紧急向或驾驶员误操作时,车身首先会沿轴线EF摆动,当叉车车身继续倾斜时,其侧倾轴线由EF转化为AE或BE,其侧翻过程如图2所示。图2中,点P1为叉车车身部分等效质心,当车身绕轴线AE或BE侧倾时,若不介入控制,车身部分等效质心将转移至点P2或P3[9],继而会发生严重的载荷转移导致车身侧翻。

(a) 叉车侧倾过程 (b) 叉车质心移动与支撑平面的关系图2 叉车侧翻过程与质心对侧翻的影响Fig.2 Process of forklift rollover and the effect of centroid on rollover

1.2 平衡重式叉车防侧翻执行机构

通过以上对叉车侧倾以及侧翻过程的分析,本文设计了一种液压支撑油缸结合主动干预叉车转向的联合控制方案,在车身发生倾斜但侧倾轴线尚未达到AE或BE时,可通过控制液压支撑油缸为车身提供侧向支撑力;当叉车以AE或BE为轴线继续侧倾时,在控制液压支撑油缸为车身提供侧向支撑力的同时,通过小幅改变叉车转向比的方式减小叉车侧倾幅度,防止叉车侧翻,提高叉车稳定性。

1.2.1液压支撑油缸

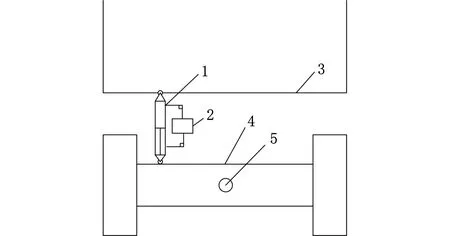

在平衡重式叉车车身与转向桥之间设计一个液压支撑油缸及电磁阀,通过控制电磁阀开度的大小改变液压支撑油缸的阻尼力,为车身提供侧向支撑力,液压支撑油缸的安装方式如图3所示[9]。

1.液压油缸 2.电磁阀 3.车身 4.后桥 5.旋转轴图3 液压支撑油缸安装示意图[9]Fig.3 Installation diagram of hydraulic support cylinder[9]

通过对电磁阀开度的控制,调节液压油缸的支撑力,在叉车正常行驶时,油缸仅提供部分阻尼力;在叉车进行紧急转向时,通过侧向加速度控制器输出不同占空比信号调节油缸支撑力。液压支撑油缸实车安装[11]和输出特性如图4、图5所示。

图4 液压支撑油缸实车安装图[9]Fig.4 Installation of hydraulic support cylinder[9]

图5 液压支撑油缸输出特性Fig.5 Output characteristics of the hydrauli csupport cylinder

1.2.2主动干预转向

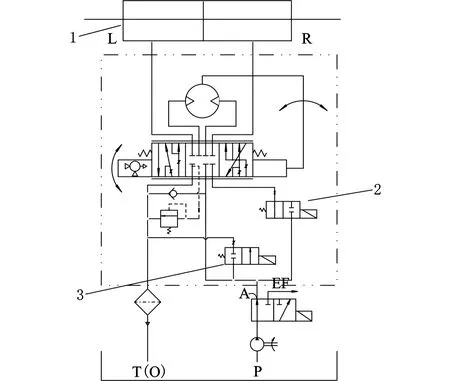

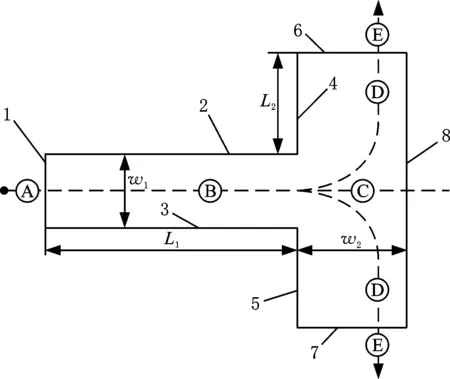

叉车后轮转向的特性决定了其很难实现由转向盘至转向轮的机械转向机构,目前叉车都采用全液压转向系统,本文在叉车转向液压回路中设计补油和泄油电磁阀,系统结构如图6所示。

1.转向油缸 2.补油电磁阀 3.泄油电磁阀图6 转向系统结构示意图Fig.6 Structure diagram of steering system

叉车正常行驶时,通过控制电磁阀通断实现同步转向功能;叉车进行高速紧急转向时,可以根据整车横摆角速度大小控制输出不同占空比的PWM信号来控制转向电磁阀开度,小幅改变叉车的转向比,提高叉车高速转向时的横摆稳定性。

2 叉车ADAMS模型的建立

2.1 叉车后转向桥模型

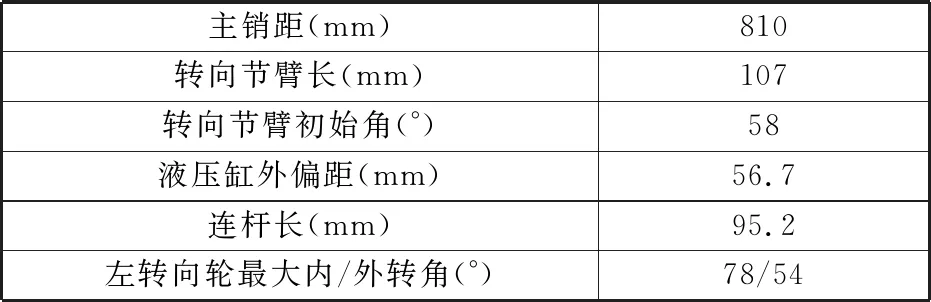

平衡重式叉车特殊的功能作用和工作环境导致其整车质心位于前轮附近,前轮接地压力远大于后轮,因此平衡重式叉车采用前轮驱动后轮液压转向的底盘布置形式[12]。平衡重式叉车转向机构由转向桥、转向液压油缸、转向节臂及连杆组成。转向系统主要参数见表1。

表1 平衡重式叉车转向系统参数Tab.1 Parameters of steering system of the counterbalanced forklift

根据各部分长度和运动副关系完成转向机构建模,由阿克曼定理可知,在车辆转向过程中,保持转向轮始终纯滚动需要满足:

cotα-cotβ=M/L

其中,α为外轮转角,β为内轮转角,M和L分别为内外轮间距和前后轮轴距。在转向机构建模完成后进行结构优化,优化目标为外轮期望转角α1与理论转角α2之差e小于某固定值,该值越趋近于0越能保持转向轮纯滚动。优化过程如图7所示,由图7可知,第二次优化完成后,外轮转角误差已在1°以内,满足实际控制需求。

图7 转向系统结构优化结果Fig.7 Results of steering system structural optimization

2.2 液压支撑油缸模型

本文在平衡重式叉车结构的基础上研究其防侧翻性能,液压支撑油缸的模型根据实物进行适当简化。液压支撑油缸活塞杆上端与车身固定连接,下端与转向桥通过旋转副连接,在油缸和活塞杆之间添加移动副,使活塞杆在压缩或者拉伸时能够与油缸发生相对位移。最后得到的液压支撑油缸模型如图8所示。

图8 液压支撑油缸ADAMS模型Fig.8 ADAMS model of hydraulic support cylinder

2.3 整车ADAMS模型

整车基于国内某叉车厂3.5吨平衡重式叉车各项参数进行建模[11],将门架货叉系统、发动机、传动系统进行等质量替换。叉车前后轮型号分别为28X9-1512PR和6.50-10-10R,在ADAMAS中选取Fiala轮胎模型。整车参数见表2,整车ADAMS模型如图9所示。

表2 平衡重式叉车整车参数Tab.2 Parameters of the counterbalanced forklift

图9 整车ADAMS模型Fig.9 ADAMS model of the vehicle

3 基于可拓决策的平衡重式叉车防侧翻控制器设计

平衡重式叉车的三点支撑式底盘结构具备仿形功能,保证了驾驶人员的舒适性以及通过凹凸不平路面的稳定性,但这种底盘结构导致叉车高速紧急转向过程中叉车车身侧倾严重甚至侧翻,因此,需要进行平衡重式叉车的防侧翻控制,提高平衡重式叉车的稳定性。

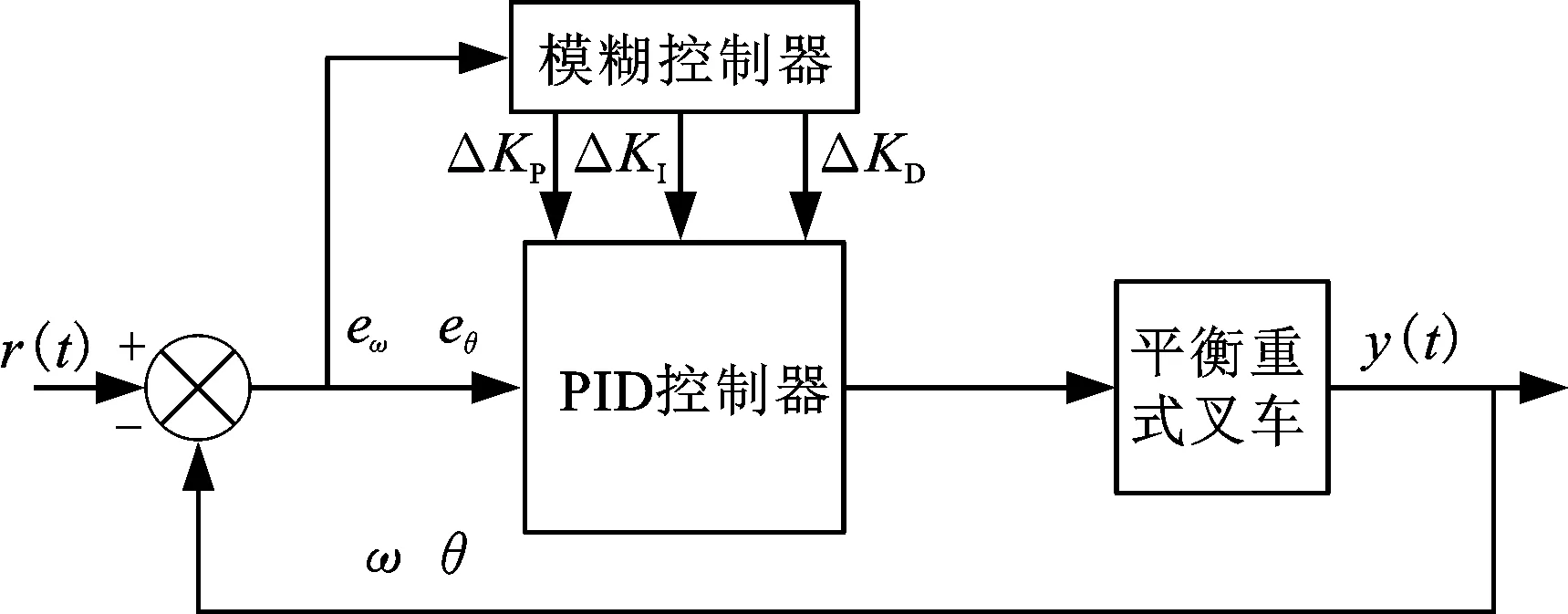

本文采用基于可拓决策的平衡重式叉车防侧翻控制方法进行平衡重式叉车防侧翻控制器的设计。平衡重式叉车防侧翻控制器包括上层可拓控制器与下层执行控制器:上层可拓控制器通过叉车的运动学参数进行运动状态划分,将叉车防侧翻控制域分为经典域、可拓域及非域,并确定下层执行控制器的权重系数;下层执行控制器接收上层可拓控制器确定的权重系数,对横摆角速度控制器和侧向加速度控制器进行控制权重分配,并计算液压支撑油缸支撑力和转向连杆的位移,执行防侧翻控制指令,实现平衡重式叉车防侧翻可拓控制。防侧翻控制器结构如图10所示。

图10 基于可拓决策的平衡重式叉车防侧翻控制器Fig.10 Anti-rollover controller for counterbalanced forklift based on extension theory

如图10所示,整车模型输出的侧向加速度ay与横摆角速度ωr作为上层控制器的输入,上层可拓联合控制器输出下层横摆角速度控制器和侧向加速度控制器的权重系数λ和η。下层控制器根据ay、ωr与车身侧倾角θ计算出执行机构所需要的力F与转向油缸连杆的位移S,并结合对应的权重系数对整车模型进行控制。其中,侧向加速度控制器通过控制液压支撑油缸电磁阀开度的大小为车身提供侧向支撑力,扩大叉车支撑范围,以减小车身侧倾幅度;横摆角速度控制器通过控制液压转向系统补油、泄油电磁阀小幅改变叉车的转向比以减小激烈转向造成的叉车横向失稳。

3.1 上层可拓联合控制器设计

可拓联合控制器根据陀螺仪传感器的侧向加速度和横摆角速度信号对叉车行驶状态进行划分,分为经典域、可拓域及非域[13]。

在经典域中,叉车处于稳定状态,横摆角速度控制器不工作,侧向加速度控制器工作,可改善叉车侧倾现象。在可拓域中,叉车处于安全域边界带附近,侧向加速度控制器与横摆角速度控制器均工作,根据叉车稳定性状态与经典域、非域的距离大小进行侧向加速度控制器权重与横摆角速度控制器权重的分配,进行联合控制;侧向加速度控制器通过控制液压支撑油缸为车身提供支撑力,同时横摆角速度控制器通过控制转向连杆、小幅改变叉车转向比来改善叉车稳定性,将叉车状态转移至经典域范围。在非域中,叉车处于失稳状态,侧向加速度控制器与横摆角速度控制器均按照最大权重系数联合工作,侧向加速度控制器通过控制液压支撑油缸为车身提供最大支撑力、增大叉车支撑面积;同时横摆角速度控制器通过控制转向连杆改变叉车转向比,最大限度地将叉车状态转移至可拓域甚至经典域范围内,以防止叉车侧翻。

在上层控制器设计过程中,首先需要对安全域进行划分,根据所处的不同安全域采取不同的控制策略,在可拓域内确定下层控制器的权重系数[14]。具体流程如下:

(1)特征量选取。特征量是判断叉车行驶状态及判定安全域边界的重要参数。车身侧向加速度和横摆角速度作为叉车运动过程中的状态参数,可以反映叉车某一时刻的运动状态及运动趋势,因此,选取侧向加速度ay和横摆角速度ωr作为可拓联合控制器的特征量。特征状态为S(ay,ωr)。

(2)集合划分。可拓集合划分如图11所示。选取侧向加速度为横坐标,横摆角速度为纵坐标,以最优点原点为中心,分别划分出经典域可拓域及非域。经典域边界侧向加速度和横摆角速度分别为a1、-a1和ω1、-ω1,可拓域边界侧向加速度和横摆角速度分别为a2、-a2和ω2、-ω2。

图11 可拓集合Fig.11 Extension set

(3)关联函数计算。在图11所示的可拓集合中,原点表示叉车此时处于稳定状态,当叉车行驶状态发生变化时,特征量坐标在可拓集合中的反映随即发生变化。假设特征量坐标在点P2,连接点P2与点O的直线分别与经典域边界和可拓域边界交于点P3、P4和点P1、P5。将二维可拓集合中的可拓距转化为一维可拓集合中求解,一维可拓集合如图12所示。

图12 一维可拓集合Fig.12 One dimensional extension set

其中,经典域为〈P4,P3〉,可拓域为〈P5,P4〉∪〈P3,P1〉,根据可拓理论定义,点P2到经典域和可拓域的距离分别为ρ(P2,〈P4,P3〉)和ρ(P2,〈P1,P5〉)[15]。当叉车处于不同行驶状态时,特征量对应的坐标到经典域和可拓域的可拓距分别为

(1)

(2)

关联函数为

(3)

D(P2,〈P1,P5〉,〈P3,P4〉)=

ρ(P2,〈P1,P5〉)-ρ(P2,〈P4,P3〉)

(4)测试模度划分与下层控制器权重系数确定。若关联函数K(S)>0,则特征量坐标处于特征集合的经典域内,叉车处于稳定状态,此时侧向加速度控制器执行防侧倾控制,降低车身侧倾,横摆角速度控制器不起作用,取λ=0,η=1。

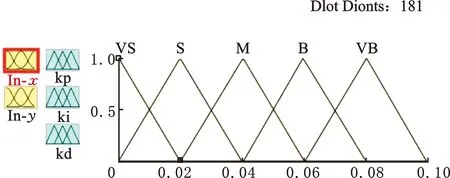

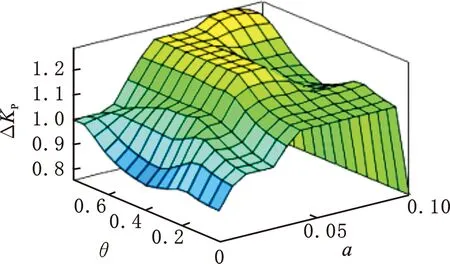

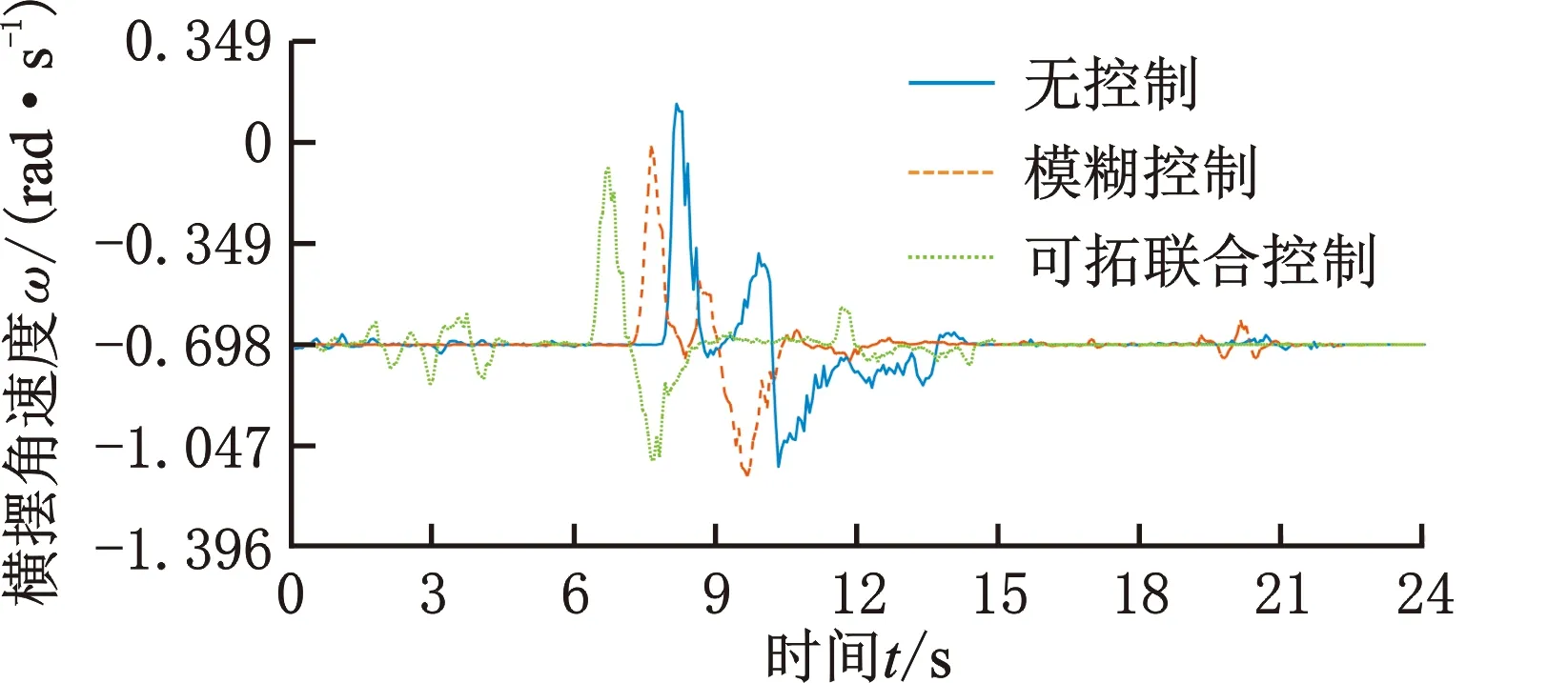

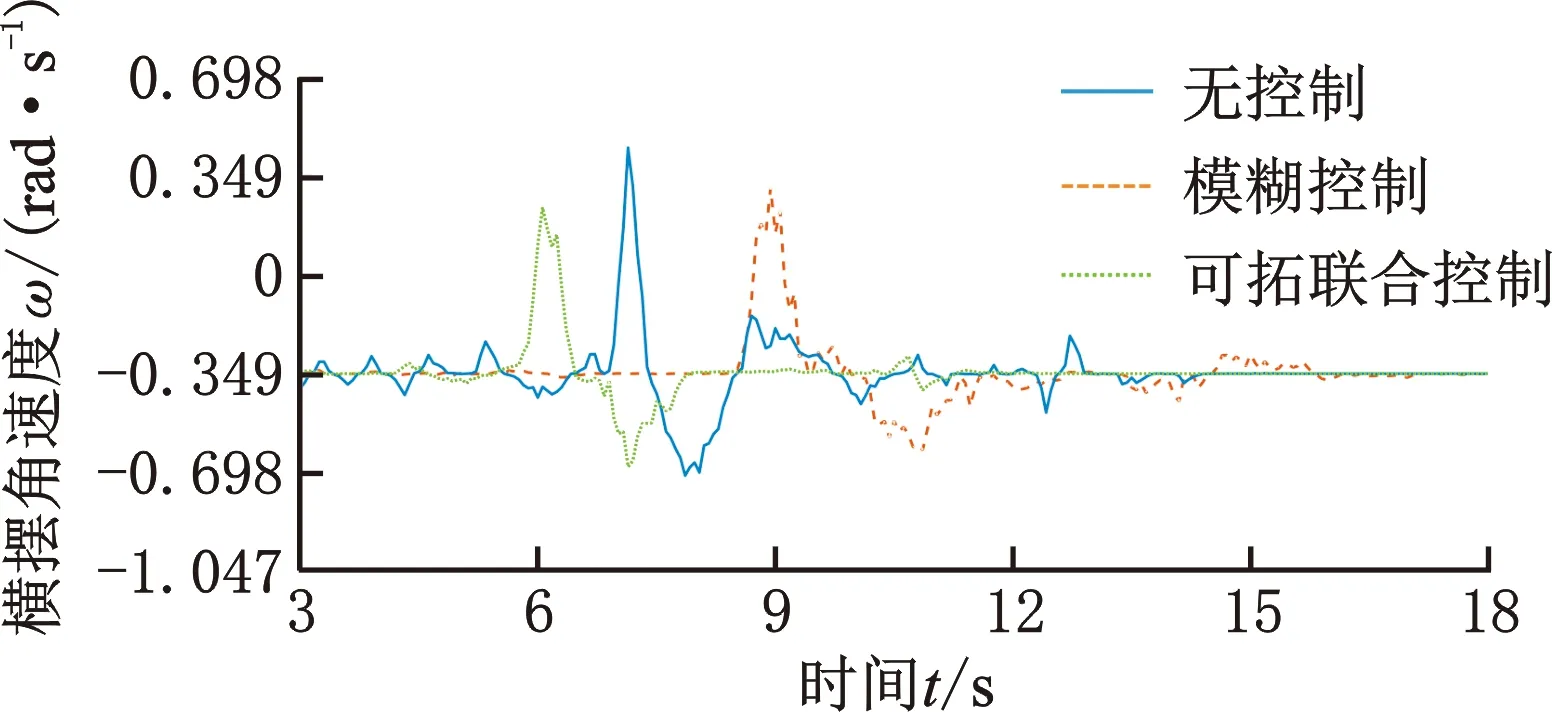

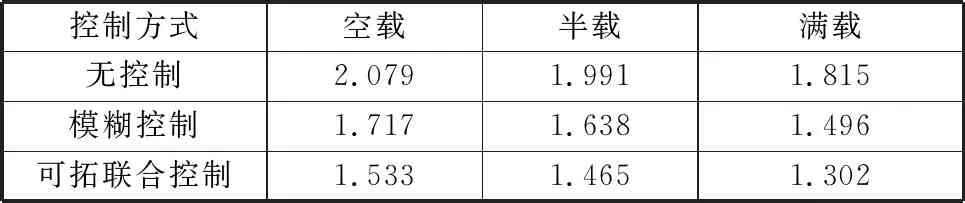

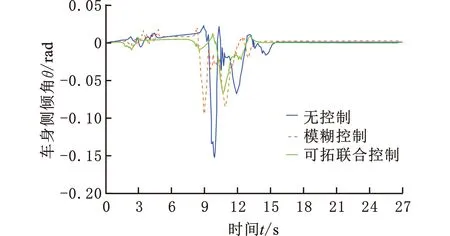

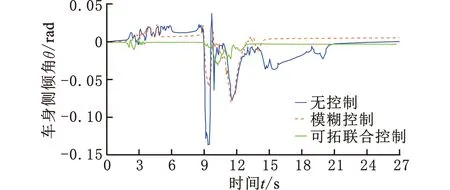

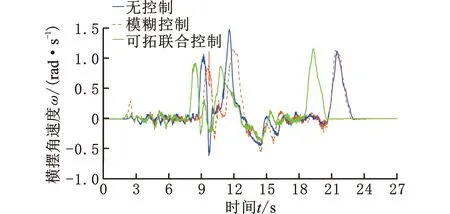

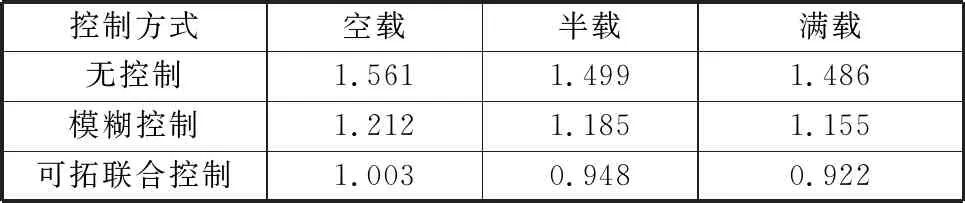

若关联函数0 若关联函数K(S)<0,则特征量坐标处于特征集合S(ay,ωr)的非域中,叉车处于失稳状态,此时侧向加速度控制器权重与横摆角速度控制器均取最大值,最大程度地降低叉车侧翻的可能性,取λ=1,η=1。 3.2.1侧向加速度控制器 侧向加速度控制器通过控制液压支撑油缸电磁阀开度的大小为车身提供侧向支撑力,扩大叉车支撑范围,以减小车身侧倾幅度。 在可拓联合控制器的基础上对侧向加速度控制器进行设计。侧向加速度控制器采用模糊PID控制。传统PID在控制过程中可以根据实际值与期望值之间的误差来对控制对象进行精确控制[16-18],但对于非线性系统,单一的PID参数并不能达到系统的稳定性和动态特性[19],因此,设计一种参数自整定的模糊PID控制器,输入量为侧向加速度与车身侧倾角,输出量为PID的3个参数。自整定模糊PID的控制器结构如图13所示。 图13 侧向加速度模糊PID控制器Fig.13 Fuzzy PID controller of lateral acceleration 该模糊控制器输入为车身侧倾角和侧向加速度的误差,经过模糊化和模糊推理后清晰化输出PID控制的3个参数。模糊控制器设计步骤如下。 (1)根据本文研究对象的整车与运动学参数,设θ与a的论域分别为E1∈[0,0.8]、E2∈[0,0.1],量化因子分别为k1=0.1、k2=0.2。 控制参数的变化可根据调节的经验,参照被控对象的数据进行选取。设ΔKP、ΔKI、ΔKD的范围分别为0~1.5、-0.016~0.08和-0.03~0。 设论域分别为E3∈[0,0.15]、E4∈[-0.0016,0.008]、E5∈[-0.03,0],量化因子均为k3=0.1。输入量侧倾角和侧向加速度模糊语言为{VS,S,M,B,VB},对应{很小,小,中等,大,很大},输出量PID参数模糊语言为{NB,NM,NS,ZO,PS,PM,PB},对应{负大,负中,负小,零,正小,正中,正大},隶属度均为三角隶属度函数。以车身侧倾角θ为例,其隶属度函数如图14所示。 图14 车身侧倾角隶属度函数Fig.14 Membership function of rollangle (2)模糊规则的制定对模糊控制算法控制效果非常重要[20-22],单独采用PID算法对ADAMS模型的控制并结合经验制定规则表(表3~表5)。由模糊规则得到模糊控制器输出表面,见图15。 表3 ΔKP模糊规则Tab.3 ΔKP Fuzzy rules 表4 ΔKI模糊规则Tab.4 ΔKI Fuzzy rules 表5 ΔKD模糊规则Tab.5 ΔKD Fuzzy rules (a) ΔKP输出表面 3.2.2横摆角速度控制器 横摆角速度控制器通过控制液压转向系统连杆小幅改变叉车的转向比来改善激烈转向造成的叉车横向失稳。 横摆角速度控制器通过采集叉车行驶过程中的横摆角速度和车身侧倾角进行模糊PID控制,模糊PID控制算法与侧向加速度控制器一致,横摆角速度模糊PID结构如图16所示。 图16 横摆角速度模糊PID控制器Fig.16 Fuzzy PID controller of yaw rate 根据本文研究对象的整车与运动学参数,设θ与ω的论域分别为E6∈[0,0.8]、E7∈[0,0.3],量化因子分别为k4=0.1、k5=0.1,控制参数的变化可根据调节的经验,参照被控对象的数据进行选取,设ΔKP、ΔKI、ΔKD的范围分别为0~1.2、-0.048~0.28和-0.26~0。设论域分别为E8∈[0,0.12]、E9∈[-0.048,0.028]、E10∈[-0.026,0],量化因子均为k6=0.1。输入量侧倾角和横摆角速度模糊语言为{VS,S,M,B,VB},对应为{很小,小,中等,大,很大},输出量PID参数模糊语言为{NB,NM,NS,ZO,PS,PM,PB}对应{负大,负中,负小,零,正小,正中,正大}。隶属度均为三角隶属度函数,与前文相同,横摆角速度模糊PID控制器如图17所示。 图17 模糊PID控制器Fig.17 Fuzzy PID controller 将上节Simulink中建立的防侧翻控制器与ADAMS模型进行联合仿真,由于平衡重式叉车左右转向的工况一致,故仿真及实车试验均进行右转。 针对本文研究对象的侧倾特性,经典域中叉车行驶平稳或进行正常转向,车身侧倾角能够保持在1°以下,横摆角速度值边界为0.349 rad/s,可拓域中叉车处于临界失稳状态,车身侧倾角在1°~3°之间,此时横摆角速度边界值为0.873 rad/s,因此,ω1和ω2分别为0.349 rad/s和0.873 rad/s。基于ADAMS模型进行仿真,在叉车转向过程中记录横摆角速度值以及侧向加速度值,得到a1、a2分别为0.2g和0.5g。 为了简化仿真过程,转向系统建模时通过驱动转向连杆代替对补油和泄油电磁阀的控制,设置叉车前轮的驱动函数以及后轮转向连杆的位移函数实现叉车行驶以及转向。 传统静态稳定性试验已不能准确模拟叉车在复杂工况下的稳定性,由此采用欧标EN 16203:2012进行平衡重式叉车动态稳定性仿真与试验[11,23]。欧标工况试验道路[9]如图18所示。 图18 欧标试验道路[9]Fig.18 Route of European standard[9] 具体试验方法如下:驾驶员操作叉车由图18所示A区域开始加速,并以大于最大车速的90%通过线1进入通道,进入操作区域C时,驾驶员要快速地转向,让叉车驶入离开通道D,从线6或7的位置离开通道。在线1和线6或7的区域内,叉车应全速通过,穿过6或7进入E区域时,叉车可立即实施制动。欧标EN 16203:2012工况评价指标如下:仿真试验过程中要求叉车与道路边界不发生接触。 为最大限度地模拟叉车实际工作时的运动状态,分别进行空载、半载和满载仿真。仿真过程中采集车身的侧倾角及横摆角速度,为验证控制系统的控制效果,同时进行相同工况模糊控制以及不添加任何控制的仿真,得到的对比数据如图19~图24所示。 图19 欧标空载仿真车身侧偏角Fig.19 No-load simulated body roll angle under European standard 图20 欧标空载仿真横摆角速度Fig.20 No-load simulated body yaw rate under European standard 图21 欧标半载仿真车身侧倾角Fig.21 Half-load simulated body roll angle under European standard 图22 欧标半载仿真横摆角速度Fig.22 Half-load simulated body yaw rate under European standard 图23 欧标满载仿真车身侧倾角Fig.23 Full-load simulated body roll angle under European standard 图24 欧标满载仿真横摆角速度Fig.24 Full-load simulated body yaw rate under European standard 由图19~图24可知,在相同仿真工况下,与无控制方式相比,模糊控制和可拓联合控制方式均能够减小叉车在高速紧急转向时的侧倾幅度,但可拓联合控制改善车身侧倾幅度更大。同时模糊控制对减小车身横摆的作用较小,而可拓联合控制能够明显减小车身的横摆幅度。仿真数据对比见表6、表7。 表6 仿真车身侧倾角峰值Tab.6 Simulated peak value of body roll angle rad 表7 仿真横摆角速度峰值Tab.7 Simulated peak value of body yaw rate rad/s 由表6、表7可知,与无控制相比,可拓联合控制下车身侧倾角峰值最大减幅为68.2%,横摆角速度峰值最大减幅为28.3%;模糊控制下车身侧倾角峰值最大减幅为41.8%,横摆角速度峰值最大减幅为17.7%。 分析空载、半载与满载工况下的仿真数据可知,随着载荷的不断减小,叉车的稳定性变差,空载的稳定性最差,因此模糊控制和可拓联合控制均能够提高叉车在高速紧急转向过程中的稳定性,且与模糊控制相比,可拓联合控制下叉车的稳定性更好。 控制器是系统的核心部件,本文基于飞思卡尔系列单片机设计防侧翻控制器,根据要求划分为模数转化模块、I/O采集和输出模块、占空比控制信号输出模块,此外为提高控制器的使用寿命和抗干扰能力,增加了故障诊断和过载保护模块,设计并制作的控制器实物图见文献[9]。试验叉车为国内某叉车厂开发的3吨系列平衡重式叉车,传感器安装图见文献[9]。 试验根据欧标工况分别进行平衡重式叉车空载、半载以及满载试验,得到数据对比如图25~图30所示。 图25 欧标空载试验车身侧倾角Fig.25 No-load test body roll angle under European standard 图26 欧标空载试验横摆角速度Fig.26 No-load test body yaw rate under European standard 图27 欧标半载试验车身侧倾角Fig.27 Half-load test body roll angle under European standard 图28 欧标半载试验横摆角速度Fig.28 Half-load test body yaw rate under European standard 图29 欧标满载试验车身侧倾角Fig.29 Full-load test body roll angle under European standard 图30 欧标满载试验横摆角速度Fig.30 Full-load test body yaw rate under European standard 由图25~图30可知,在相同试验工况下,与无控制相比,模糊控制和可拓联合控制均能够减小叉车在高速紧急转向时的侧倾幅度,但可拓联合控制改善车身侧倾幅度更大。同时模糊控制对车身横摆幅度改善较小,而可拓联合控制能够明显减小车身的横摆幅度。试验数据对比见表8、表9。 表8 试验车身侧倾角峰值Tab.8 Test peak value of body roll angle rad 表9 试验横摆角速度峰值Tab.9 Test peak value of body yaw rate rad/s 由表8、表9可知,与无控制相比,可拓联合控制下车身侧倾角峰值最大改善77.9%,横摆角速度峰值最大改善37.9%,模糊控制下车身侧倾角峰值最大改善42.1%,横摆角速度峰值最大改善28%,且随着载荷的不断减小,车身稳定性变差,模糊控制和可拓联合控制均能够提高叉车在高速紧急转向过程中的稳定性,与模糊控制相比,可拓联合控制下叉车的稳定性更好,与仿真结果相似,验证了可拓联合控制策略的可行性。 (1)本文提出了基于可拓决策的平衡重式叉车防侧翻控制策略,设计了包括上层可拓控制与下层执行控制在内的防侧翻可拓分层控制器,确定了液压支撑油缸与主动干预转向的防侧翻执行机构。 (2)欧标工况下的联合仿真和实车试验验证了可拓联合控制的可行性,在有效减小叉车侧倾的同时,由于对转向系统进行了主动干预,故车身横摆角速度同样得到大幅度改善,提高了高速转向时驾驶人员的乘坐舒适性。3.2 下层控制器设计

4 联合仿真

4.1 联合仿真设置

4.2 仿真与结果分析

5 实车试验

5.1 控制器设计与试验条件

5.2 实车试验与结果分析

6 结论