以多体动力学模型为基础的后驱车辆轰鸣性能开发

王 昆 倪小波 李宏庚 何嘉洋 黄元毅 侯高杰

1.上汽通用五菱汽车股份有限公司,柳州,545000 2.郑州爱科科技有限公司,郑州,450000

0 引言

前置后驱车型的传动系统一般由发动机、飞轮、离合器、变速箱、传动轴、主减速器、驱动半轴及车轮等组成。传动系统各个部件一般具有一定的扭转刚度,所以传动系统自身会有固有频率,当发动机或者路面的激励与传动系统的固有频率接近时,传动系统便会发生扭转共振特性,产生强烈的噪声,传至车内后有可能与车内的空腔模态耦合从而产生轰鸣声。轰鸣声容易引起驾驶员烦躁不安,对驾驶员来说是非常危险的,很容易导致交通事故,因此,对后驱车辆的轰鸣性能进行研究是很有必要的。

国内外学者对后驱车辆的轰鸣问题进行了诸多研究。唐子等[1]研究表明,发动机输出简谐转矩引发的传动系扭振会引起主减速器齿轮啮合力变化,进而引起车身振动。王东等[2]提出了一系列控制主减速器处的扭振幅值的方案,可以有效地解决轰鸣声的问题。蔡芸[3]提出了同时考虑传动系统扭振和汽车动力性的综合优化方案来解决传动系统共振问题。康强等[4]对传动系统扭振强迫振动进行计算分析与扭振测试,明确轰鸣问题是由传动系统导致的。吴昱东等[5]运用减振带隙计算方法设计扭转减振器,可有效抑制传动系统扭转振动,降低车内轰鸣声。LIU等[6]针对汽车加速过程中出现的噪声问题,研究了多级离合器阻尼器和齿轮侧隙的非线性特性,提出了一种离合器动力学的优化方法。ZU等[7]设计出一套阻尼可调的半主动控制式的磁流变液双质量飞轮装置,减小了启停工况的最大扭矩和相对转角,有效解决了轰鸣噪声问题。以上学者针对汽车轰鸣噪声的研究为汽车工业的发展提供了一定的支持,但对轰鸣振动噪声的机理分析主要采用试验的方法进行分析,然后提出解决方案以解决传动系统扭振问题。

本文采用多体模型以及试验结果相结合的方法,以某款后驱车辆的传动系统轰鸣性能改进研究开发项目为基础,建立传动系统及整车的多体动力学模型,以模型为基础研究分析后驱车辆轰鸣问题的基本机理,同时结合整车以及台架试验的结果,针对轰鸣问题提出相应的改善方案,以实现主要的传动系统稳态性能前期设计能力的提升。

1 后驱车辆的轰鸣性能

1.1 问题概要

该款前置后驱车辆的轰鸣问题具体表现为:加速工况在发动机转速1600 r/min附近,滑行工况在发动机转速2700 r/min时车内轰鸣声、振动较大,数据上表现为发动机2阶。

1.2 整车试验

轰鸣性能整车试验方法如下:①选择平直良好的路面进行试验,将发动机进行足够预热以确保达到稳态;②试验挡位:3挡、4挡,发动机转速:1000 ~3500 r/min;试验工况:全加速(wot)、滑行(coast);③分别测量驾驶室声压、驱动半轴扭矩数据,将数据进行发动机转速2阶阶次处理。

1.3 台架试验

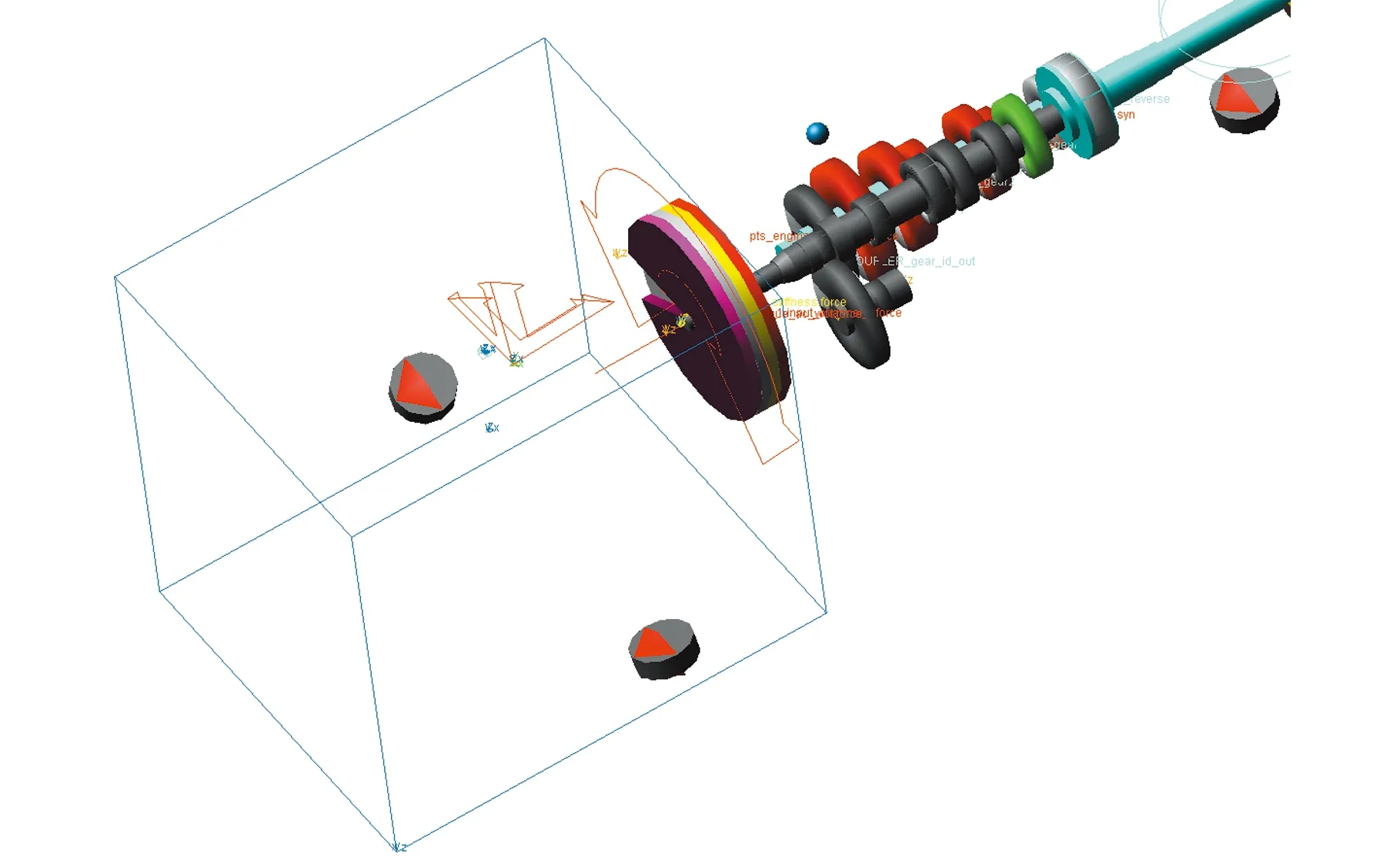

为了确认传动系统自身的振动模态,对该后驱车辆的传动系统进行台架扫频试验,试验台如图1所示。传动系统包括变速箱、传动轴、主减速器、驱动半轴,在驱动半轴输出端安装负载电机,用于测量驱动半轴的输出扭矩,在变速箱输入端安装输入电机,用于施加2阶扫频激励。

图1 台架试验Fig.1 Bench test

输入电机的扫频范围为900~3900 r/min;全加速工况的加载驱动为130 N·m,扫频振幅为±190 N·m、±160 N·m两组;滑行工况的加载驱动为-30 N·m,扫频振幅为±30 N·m、±80 N·m两组;试验挡位:3挡~6挡。

1.4 试验数据分析及问题确认

图2所示为轰鸣性能整车试验结果,根据驾驶室声压结果,发动机转速为1600 r/min、2700 r/min时,驾驶室存在明显的轰鸣噪声。根据驱动半轴扭矩的振动结果,可以确认该后驱车辆在发动机转速为1600 r/min、2700 r/min时所存在的轰鸣振动问题是由传动系统的扭振引起的。

(a)全加速的驾驶室声压

图3所示为在全加速及滑行工况下各个挡位的传动系统台架试验结果。可知,仅在转速2700 r/min附近存在一个共振点,表明2700 r/min共振点的共振模态和变速箱、传动轴、驱动半轴的刚度及惯性质量有关。分析不同挡位下的结果可知,在不同挡位下,共振的幅值虽然存在差异,但是所对应的共振频率没有改变,表明2700 r/min的共振并不是变速箱内部模态导致的。

(a)全加速的驱动半轴扭振

为了研究驱动半轴刚度对2700 r/min时共振点的影响,对传动系统分别更换了不同刚度的驱动半轴进行试验,试验结果如图4所示。对原状态、粗驱动半轴、细驱动半轴进行对比分析可得,三条曲线基本重合,表明驱动半轴刚度以及惯性质量对2700 r/min时的共振没有影响。对挡位及驱动半轴刚度影响分析可知,2700 r/min时的共振是由传动轴的模态导致的。

(a)3挡全加速

2 轰鸣模型的建立及仿真计算

2.1 多体动力学模型

为了确保仿真计算的可靠性,需要搭建包含传动系统的整车模型,针对轰鸣性能试验结果,对仿真模型进行对标,以便进一步利用模型对轰鸣问题进行分析。整车多体动力学模型包含前悬架、后悬架、传动系统、转向系统、轮胎、排气系统。其中,前悬架为麦弗逊悬架,后悬架为多连杆悬架。整车多体动力学模型如图5所示。

图5 整车模型Fig.5 Vehicle model

2.2 发动机激励

车辆在运行过程中,发动机内部会产生较大的激振力,主要可以分为两大类:一类是活塞连杆往复运动引起的惯性力及惯性力矩,另一类是由缸内燃烧压力及惯性力引起的扭矩变动。

车辆在全加速运行过程中,发动机曲轴会受到由于缸内燃烧产生扭矩的振动激励,同时发动机刚体也会受到由于活塞连杆往复运动的惯性力;车辆在滑行过程中,发动机曲轴受到惯性力引起的扭矩振动激励及发动机刚体受到惯性力的作用。在整车试验过程中,同时测量了发动机的2阶激励的振动幅值、惯性力,如图6所示。

(a)全加速激励幅值

图7所示为模型中的发动机激励的分布情况,将整车试验中得到的惯性力施加在发动机刚体的质心位置处,另外根据仿真过程中的全加速以及滑行工况的切换情况,将图6中的2阶激励幅值所对应的正弦激振力施加在飞轮上,来有效地模拟车辆在运行过程中发动机的激励情况,从而得到较为准确的仿真结果。

图7 模型中的发动机激励Fig.7 Engine excitation in the model

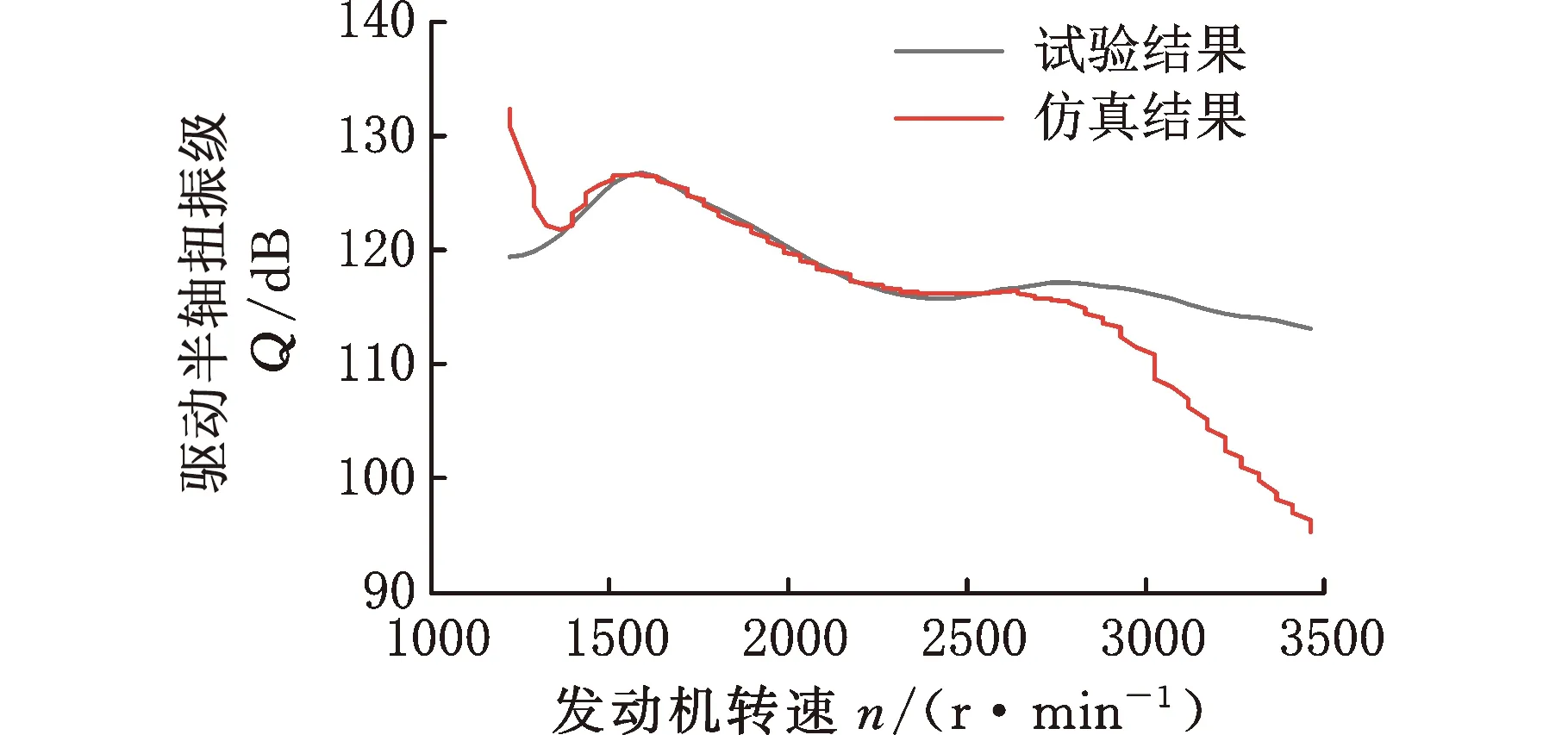

2.3 仿真与试验结果对标

整车轰鸣性能仿真数据与试验数据对标结果如图8所示。由图可知,借助ADAMS软件搭建的该后驱车辆的整车动力学模型,仿真结果的驱动半轴扭矩在发动机转速为1600 r/min、2700 r/min附近出现明显的共振,和试验结果保持一致,验证了整车模型的可靠性。以此模型为基础对轰鸣性能问题进行振动机理分析,并且相对应地针对轰鸣问题进行改善。

(a)3挡全加速

3 以模型为基础的振动机理分析及性能改善

3.1 轰鸣模态解析计算

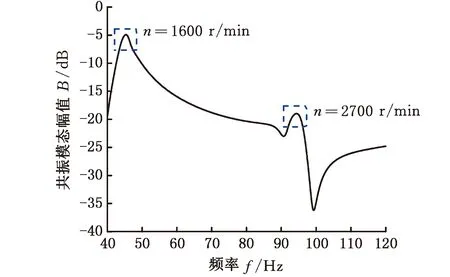

频域分析是研究随机振动问题的传统且较为成熟的分析方法,调用专门的ADAMS/Vibration振动仿真模块对传动系统进行模态分析,以得到传动系统的固有频率。定义飞轮质心处的振动激励为输入通道,驱动半轴质心处的扭矩为输出通道,仿真频率范围为1~200 Hz,步长为2000。

图9所示为从飞轮到驱动半轴之间系统的模态分析结果,由图可知,在30~150 Hz范围内存在两个较为明显的共振模态,分别为50 Hz及95 Hz左右,相对应的是车辆在发动机转速为1600 r/min及2700 r/min时的轰鸣共振模态。

图9 模态解析计算结果Fig.9 Modal analysis calculation results

3.2 主要振动模态分析

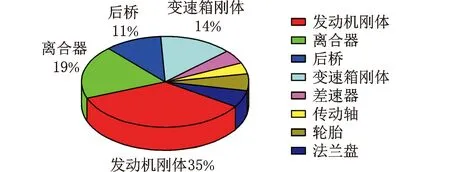

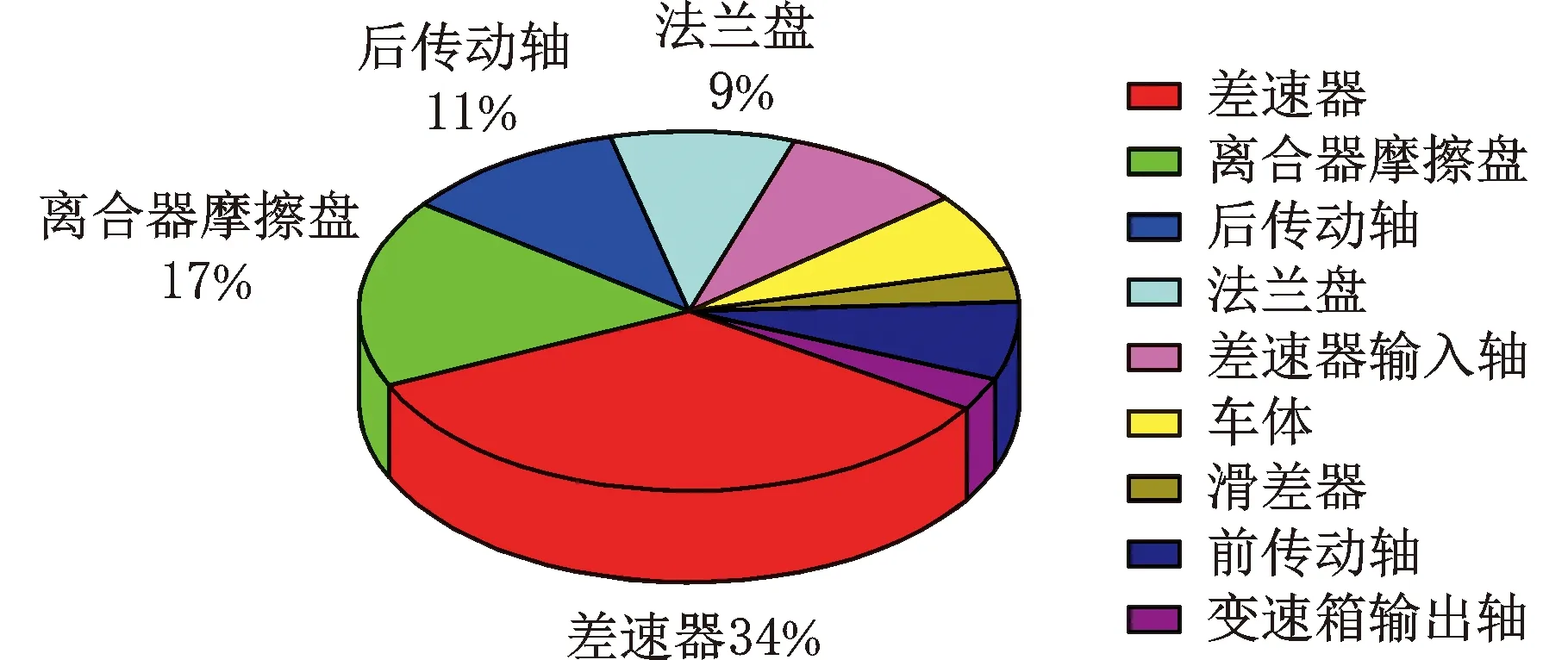

针对图9中50 Hz及95 Hz左右的模态,需要进行能量分析以确定构成此模态的主要影响质量及刚度。50 Hz模态对应的能量分析结果如图10所示,结果表明:50 Hz模态的主要影响刚度为离合器回转刚度或驱动半轴回转刚度;主要影响质量为发动机刚体质量、后桥刚体质量或离合器转动惯量。

(a)质量对1600 r/min轰鸣问题的影响

95 Hz模态对应的能量分析结果如图11所示,结果表明:95 Hz模态的主要影响刚度为传动轴回转刚度、驱动半轴回转刚度;主要影响质量为差分器转动惯量、离合器转动惯量、传动轴转动惯量。此模态一般称为传动轴模态,在大部分后驱车型的传动系统中都普遍存在。

(a)质量对2700 r/min轰鸣问题的影响

3.3 后驱车轰鸣性能的基本机理

对50 Hz模态进行能量分析,结果表明其主要影响刚度为离合器回转刚度或者驱动半轴回转刚度。因此,结合台架试验结果与模态分析结果可得出结论:发动机转速为1600 r/min时的轰鸣问题是由离合器回转刚度造成的。

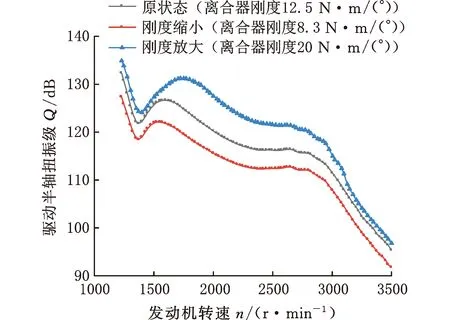

利用多体动力学模型对离合器回转刚度变化对轰鸣振动的影响规律进行分析,结果如图12所示,离合器刚度减小,1600 r/min的轰鸣振动幅值降低,并且共振频率左移;离合器刚度放大,1600 r/min的轰鸣振动幅值变大,共振频率右移。

图12 离合器刚度对轰鸣振动的影响规律Fig.12 The influence of clutch stiffness on booming vibration

对95 Hz模态进行能量分析,结果表明其主要影响刚度为传动轴回转刚度或者驱动半轴回转刚度。结合台架试验结果与95 Hz的模态分析结果可以得出结论:发动机转速为2700 r/min时的轰鸣问题是由传动轴模态造成的。

3.4 改善方案的确立

通过对后驱车轰鸣性能的基本机理进行分析可知,影响车辆的轰鸣性能的主要影响因素为离合器回转刚度及传动轴模态,因此,要改善车辆的轰鸣问题,可以从离合器与传动轴入手。具体方案如下:

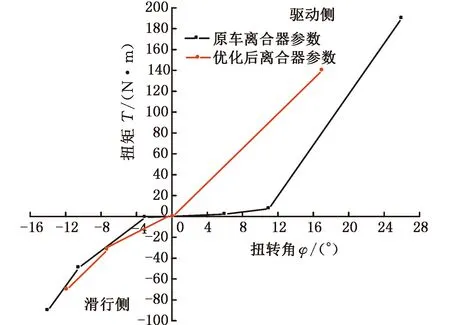

(1)减小离合器回转刚度。图13所示为原始离合器刚度属性及优化后的离合器刚度属性。对于原始离合器,在全加速工况中,离合器弹簧处于驱动侧第三段,刚度为12.5 N·m/(°);在滑行工况中,离合器弹簧处于滑行侧第二段,刚度为6.5 N·m/(°)。

图13 离合器刚度属性Fig.13 Clutch stiffness properties

针对发动机转速为1600 r/min时的轰鸣问题,对离合器弹簧进行优化。该后驱车辆在全加速工况的发动机最大输出扭矩为140 N·m,滑行工况的发动机最大输出扭矩为30 N·m,因此,在保证输出扭矩的基础上,将驱动侧的弹簧刚度缩小为8.3 N·m/(°)(第一段),滑行侧的弹簧刚度缩小为4.3 N·m/(°)(第一段)。

(2)针对发动机转速为2700 r/min时的轰鸣问题,可考虑在传动轴上增加95 Hz的振动吸收器,具体安装位置根据实际效果及加工需要进行调整。

3.5 整车改善测试结果

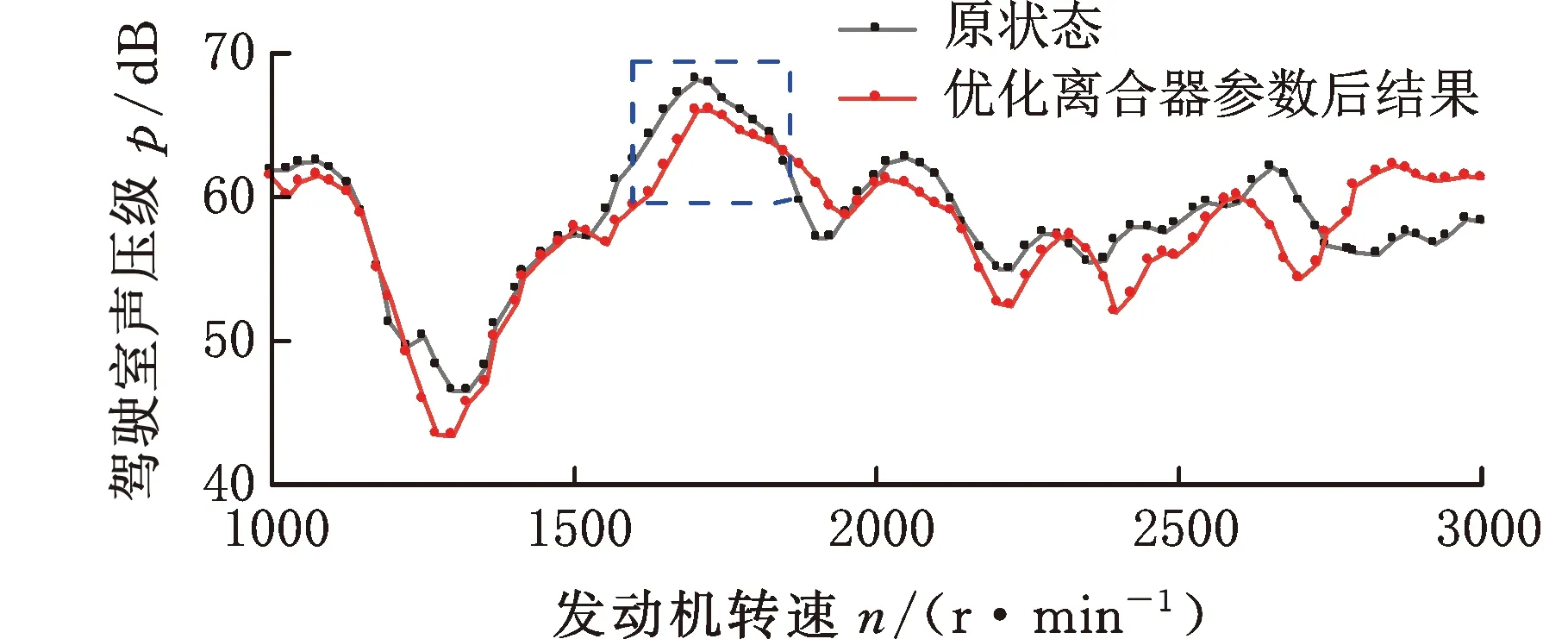

图14所示为对离合器回转刚度优化后的测试结果,主要观测点为驾驶室声压。由测试结果可知,对离合器进行优化后,1600 r/min对应的轰鸣问题得到了有效的改善,共振幅值明显减小。

图15所示为在传动轴上安装振动吸收器后的测试结果,由图可知,2700 r/min左右的共振基本消除,因此可以确定,在传动轴上安装振动吸收器能够解决该后驱车辆在发动机转速为2700 r/min时的轰鸣问题。

(a)3挡全加速

(a)3挡滑行

4 结论

对某款后驱车辆的传动系统轰鸣性能进行研究,试验结果表明:发动机转速为1600 r/min、2700 r/min时存在明显的共振现象,并且发动机转速为2700 r/min的轰鸣问题与传动轴模态有关。发动机转速为1600 r/min时的轰鸣问题是由离合器刚度造成的,发动机转速为2700 r/min时的轰鸣问题是由传动轴模态造成的。

为解决相应的轰鸣问题,针对离合器以及传动轴提出了各自的优化方案。一方面是降低离合器弹簧刚度,以解决1600 r/min时的轰鸣问题;另一方面是在传动轴上增加振动吸收器,以解决2700 r/min时的轰鸣问题。以上两种方案均在实车上进行了验证,结果表明本优化方案可以有效地解决该后驱车辆的轰鸣性能问题,缩短了产品的研发周期,降低了研发成本。