电动平衡重式叉车轮胎设计特点及发展趋势

李巩武

(中策橡胶集团有限公司,浙江 杭州 310018)

1 电动平衡重式叉车轮胎研究背景

随着能源危机加剧及生态环境保护政策趋严,世界各国纷纷通过立法和税收等政策限制传统燃油汽车的发展,特别是2016年以来,欧洲多个国家陆续公布禁售燃油车时间表。我国工业和信息化部也提出了制定中国燃油车停运时间表的问题。

在此背景下生态环境部为防止非道路移动机械污染大气环境,保障生态环境安全和人体健康,促进非道路移动机械污染防治技术进步,制订了《非道路移动机械污染防治技术政策》,鼓励新能源动力技术的开发和应用,鼓励混合动力、纯电动、燃料电池等新能源技术在非道路移动机械中的应用,优先发展中小非道路移动机械动力装置的新能源化,逐步达到有害气体的超低排放和零排放。这为包括平衡重式叉车在内的非道路移动机械指明了发展方向。同时,现代物流网的高速发展促进了自动仓储系统和大型超市的增长,刺激了对室内搬运机械需求的增长,带动高性能电动平衡重式叉车等各类仓储机械迅速发展。

随着我国电动平衡重式叉车的发展及更新换代,其设计已经由最初内燃机平衡重式叉车车架系统改为适合电动机驱动车架系统。作为平衡重式叉车重要部件之一的配套轮胎,也由最初的内燃机平衡重式叉车轮胎转为更适合电动平衡重式叉车的轮胎。相比传统轮胎,电动平衡重式叉车的配套轮胎在选型、负荷能力和滚动阻力等方面也提出了更高的要求。因此针对电动平衡重式叉车轮胎的研究显得尤为重要。

1.1 市场发展趋势

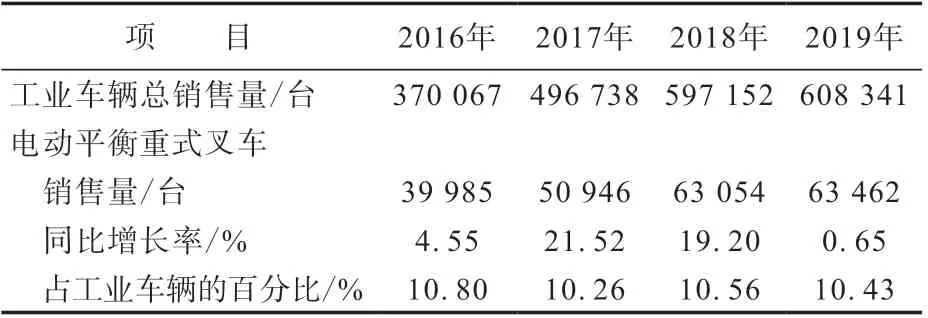

目前国际市场上电动平衡重式叉车的产量占叉车总产量的40%,德国、意大利等西欧国家这一比例为65%。近几年国内电动平衡重式叉车销售量呈逐年递增趋势,2017和2018年平均增速为20%左右,2019年虽受中美贸易摩擦等因素的影响,仍保持正增长。但目前电动平衡重式叉车在整个工业车辆中的占比仍然非常低,仅有10%左右(见表1)[1-2]。因此未来电动平衡重式叉车有着巨大的发展空间,相应的电动平衡重式叉车轮胎也将快速增长。

表1 近年我国电动平衡重式叉车销售量及占比

1.2 源动力

电动平衡重式叉车是指以电为源动力进行作业的叉车,大多数都是以蓄电池为主,也有部分使用燃料电池。与动力强劲的内燃机平衡重式叉车相比,电动平衡重式叉车因受电池容量限制,电动机的输出功率偏小,持续工作时间受到限制,且运行工况因电动机的介入更为复杂,因此对轮胎的设计要求更为严格。

1.3 作业工况

电动平衡重式叉车的作业工况主要分为空载工况和叉起重物时的满载工况,空载时前轮承受的负荷为标准负荷的30%~40%,后轮承受的负荷约为标准负荷;满载时前轮承受的负荷约为标准负荷,后轮承受的负荷为标准负荷的30%~40%。前轮主要承受额定起重的负荷,提供行走驱动力及制动力。后轮作用为承受电池及配重的质量及转向功能。

首先,电动平衡重式叉车电动机输出功率受到电池容量的限制较内燃机输出功率偏小。国内主导叉车厂家的3 t电动平衡重式叉车行走电动机输出功率为15 kW,而3 t传统内燃机平衡重式叉车发动机输出功率为35~45 kW,3 t电动平衡重式叉车满载及空载时的最大行驶速度分别为14和15 km·h-1,而3 t传统内燃机平衡重式叉车满载及空载时的最大行驶速度分别为18和19 km·h-1。其次,电动平衡重式叉车自身质量的增大也要求轮胎的负荷能力提高。国内主流厂家的3 t电动平衡重式叉车比3 t传统内燃机平衡重式叉车自身质量增大20%。再次为电动机提供的电能相比传统燃油是不容易携带的,又因电动平衡重式叉车持续工作时间是市场竞争的重要因素,因此对电动平衡重式叉车轮胎滚动阻力的要求更为严格。同时电动平衡重式叉车的售价通常比传统内燃机平衡重式叉车高,如果电池为锂电池售价更高。因此,作为高品质的电动平衡重式叉车配件也应该有相对应的品质,反馈至轮胎性能是对轮胎耐用性提出更高的要求。

2 电动平衡重式叉车轮胎的选取

2.1 规格

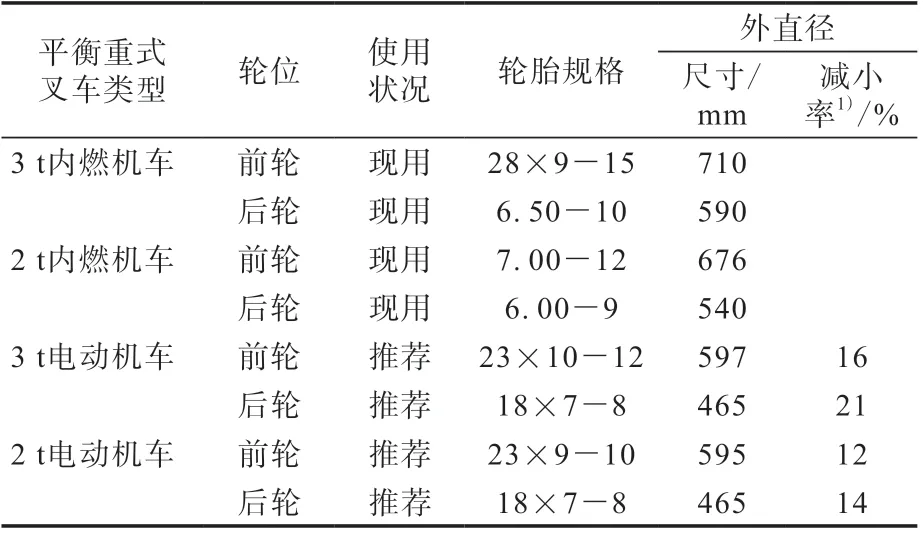

相对内燃机平衡重式叉车,相同吨位的电动平衡重式叉车行走电动机输出功率偏小。为减小电动平衡重式叉车加速时的阻力扭矩,可选用直径小的轮胎,以提高车辆的加速性和行驶速度。国内主导叉车厂家主流产品的轮胎使用情况见表2。

表2 电动平衡重式叉车推荐替换轮胎规格

从表2可以看出,将内燃机平衡重式叉车使用的普通断面轮胎替换为低断面轮胎后,其直径减小12%~21%。轮胎直径减小也使车辆重心降低,提高了车辆的横向动稳定性和转向安全性。

2.2 层级

满载时电动平衡重式叉车的最大行驶速度比传统内燃机平衡重式叉车低4 km·h-1,根据轮胎负荷公式推算,速度下降,轮胎负荷能力增大,驱动轮负荷能力最多提高5%,而转向轮负荷能力不变。国内主流厂家的3 t电动平衡重式叉车自身质量比传统内燃机平衡重式叉车增大20%,因此上述推荐的充气轮胎在选用时还需选用更高层级的轮胎,以提高轮胎的负荷能力。甚至有部分规格的轮胎需要推算标准中尚未规定的更高层级轮胎相对应的充气压力和负荷。按照现有国内外轮胎资料中对充气压力的选取,出于安全考虑,轮胎充气压力应不大于1 050 kPa。

3 电动平衡重式叉车轮胎的设计要求

3.1 提高负荷能力

低断面轮胎断面扁平,负荷能力提高,要求轮胎使用过程中保持高充气压力,充气压力偏低极易造成轮胎的早期损坏。然而,实际使用时轮胎充气压力偏低的现象时有发生。因此轮胎结构设计时,需适当选取上下胎侧曲率半径以提高胎侧支撑性能;施工设计方面可增大反包高度,使反包高度超过轮胎断面中心轴,增大三角胶高度,并使用增粗、加密帘线以提高帘线的安全倍数,适当增大假定伸张值以提高轮胎侧向刚性,使轮胎下沉率保持在合理的范围内。

3.2 改进行驶面结构

高层级低断面斜交轮胎的使用充气压力都接近1 000 kPa,在如此大的充气压力下,低断面轮胎极易出现凸冠现象。电动平衡重式叉车运行时,无论前轮还是后轮,当负荷约为标准负荷时轮胎接地印痕面积较大;当负荷为标准负荷的30%~40%时,轮胎接地印痕面积因凸冠现象而减小近60%,而轮胎接地压力却变化不大。因电动平衡重式叉车运行工况中满载与空载各占50%,即轮胎有一半时间运行在轮胎接地印痕面积偏小、轮胎接地压强较大的状态,这是导致低断面轮胎使用后期出现行驶面中心的胎面胶已经磨光甚至露出帘线,而行驶面靠胎肩处的胎面胶还很厚的情况的主要原因之一。

为避免凸冠现象,首先轮胎结构设计时,采用行驶面反弧设计,但反弧设计的曲率半径不能太小,否则会增大胎肩胶用量,也会造成胎面整体磨耗不均匀。在施工设计时,胎体帘布和缓冲帘布角度取适当偏大值可抑制凸冠现象。近几年有些厂家使用钢丝带束层来抑制凸冠现象,也取得了较好的效果。

3.3 降低滚动阻力

为延长电动平衡重式叉车持续工作时间,需降低其轮胎的滚动阻力。首先选择非贯通的以横向花纹为主的花纹形式,且尽量减小轮胎花纹的周节数,可以在一定程度上减小轮胎与地面的摩擦频率,从而降低轮胎的滚动阻力。其次因电动平衡重式叉车驱动轮与转向轮的功能特点不同,可以将两者采用不同的花纹类型,驱动轮提供驱动力及制动力,因此保留以横向花纹为主的花纹形式;而转向轮以转向为主,可以选择转向响应性好且滚动阻力更低的纵向花纹。同时,优化胎面胶配方设计,胎面胶中增大白炭黑用量可以降低其压缩疲劳温升,减小轮胎内部能量损耗,从而降低轮胎滚动阻力[3-4]。

3.4 其他方面

作为电动平衡重式叉车轮胎,对其耐用性也提出更高的要求。首先是耐磨性能,电动平衡重式叉车使用环境,尤其是地面对轮胎耐磨性能的影响很大,在保证降低滚动阻力的前提下尽量增大胎面花纹饱和度以及采用非贯通的花纹形式以提高轮胎耐磨性能。电动平衡重式叉车使用环境多在工厂、仓库、车站、码头、港口等空间环境有限的场所,轮胎外侧极易因环境狭小而造成擦伤和碰伤,因此提高轮胎胎侧的防护性也是提高轮胎耐用性的重要一环。为提高轮胎的性价比,可以设计非对称性胎侧,即轮胎靠外侧的胎侧加厚加强,而靠内侧的胎侧保持正常厚度甚至减小厚度。这种设计既提高了轮胎外侧的防护性,也能保持轮胎经济性。

4 电动平衡重式叉车轮胎的发展方向

电动汽车作为新一轮经济增长的突破口和实现交通能源转型的根本途径,已经成为世界各国汽车制造厂商的共同战略选择。

目前全球汽车巨人都在致力于电动汽车的研究,技术日趋成熟,电动汽车的动力、传动、控制、安全等技术的应用将会使电动平衡重式叉车整机性能有质的提高。首先将突破目前其只有中、小吨位车型的局限性,使电动平衡重式叉车向大吨位车型发展;其次,电动平衡重式叉车行驶速度及爬坡能力将赶上传统内燃机平衡重式叉车,同时,作业时间也将大大延长。因此电动平衡重式叉车轮胎向新型大规格低断面轮胎发展。轮胎综合性能也需要从结构设计、花纹设计、配方设计及新材料应用入手,不断满足电动平衡重式叉车行驶速度提高、作业时间延长而对轮胎提出新的、更高的要求。随着使用环境的改善和使用习惯的改变,实心轮胎的用量也将逐渐增大。

综上所述,随着国家政策的激励和引导,电动平衡重式叉车占有率会逐年快速提升,其轮胎也将迎来快速发展的机遇。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0