粘合树脂KOTA在全钢载重子午线轮胎带束层胶中的应用

李再琴,姬贝贝,裴 昆,王 云

(1.黄果树轮胎有限公司,广西 南宁 530000;2.八亿橡胶有限责任公司,山东 枣庄 277800)

目前轮胎行业镀铜钢丝与橡胶的粘合体系主要有两大类,一类是间苯二酚-甲醛-白炭黑体系;另一类是以钴盐为基础的粘合增进剂,其配方中硫黄用量较大[1-3]。间苯二酚-甲醛-白炭黑体系中间苯二酚在炼胶过程中受热会产生大量烟雾,对环境和工人健康造成极大危害,而且价格较高。为了解决间苯二酚冒烟问题,轮胎企业广泛使用间苯二酚-甲醛树脂、间苯二酚-乙醛树脂、间苯二酚-硬脂酸混合等替代间苯二酚-甲醛-白炭黑体系。间苯二酚-甲醛树脂中仍存在游离间苯二酚,还会产生少量烟雾,而且其具有一定的吸湿性,易于聚集结块,对自动配料系统造成损坏[1]。

粘合树脂KOTA是一种改性的非自固化酚醛类粘合树脂,用于促进橡胶与骨架材料的粘合,可以替代间苯二酚及间苯二酚-甲醛树脂,其不含游离间苯二酚,加工过程中不冒烟、不喷霜,无毒环保。粘合树脂KOTA和亚甲基给予体(如甲醛、多聚甲醛、六亚甲基四胺、六甲氧基甲基密胺以及2-N-2-甲基-1-丙醇)反应生成热固性树脂,可以明显提高橡胶与钢丝和纤维帘线的粘合性能。本工作研究粘合树脂KOTA在全钢载重子午线轮胎带束层胶中的应用,并与间苯二酚-甲醛粘合树脂进行对比。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国产品;炭黑N326,上海卡博特化工有限公司产品;0.37+6×0.32ST钢丝帘线,江苏江阴贝卡尔特合金材料有限公司产品;粘合树脂KOTA,上海麒祥化工科技有限公司产品。

1.2 配方

生产配方:NR 100,炭黑N326 60,氧化锌 8,新癸酸钴 1,间苯二酚-甲醛粘合树脂1.5,粘合剂RA65 4,促进剂DZ 1.3,不溶性硫黄OT20 6,其他 3.5。

试验配方以1.5份粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂,配方其他组分及用量同生产配方。

1.3 主要设备和仪器

F270型密炼机、F370型密炼机和Φ660型开炼机,大连橡塑机械股份有限公司产品;X(S)K-230型开炼机和XLD-150T型平板硫化机,青岛亿朗橡胶装备有限公司产品;UM-2050型门尼粘度仪和UR-2010SD型硫化仪,中国台湾优肯科技股份有限公司产品;LX-A型邵氏A型硬度计,江都市腾达试验仪器厂产品;3366型电子拉力机,英国英斯特朗公司产品;401A型老化箱,上海实验仪器有限公司产品。

1.4 试样制备

小配合试验胶料采用两段混炼工艺。一段混炼在X(S)K-230型开炼机上进行,辊温控制在(70±5) ℃,混炼工艺为:加入已经塑炼好的NR进行初步混炼,然后加入活性剂和防老剂等小料,待小料分散后,加入炭黑至混炼均匀后,再加入粘合树脂和钴盐,混炼均匀后,打三角包3次、割胶3次,下片。一段混炼胶停放8 h后,采用X(S)K-230型开炼机进行二段混炼,混炼工艺为:加入一段混炼胶及硫黄、促进剂和粘合剂RA65,控制辊筒温度为(60±5) ℃,打三角包薄通6次,使硫化剂分散均匀,下片,得到厚度大约为2 mm的胶片备用。

大配合试验胶料采用四段混炼工艺。一段混炼采用F370型密炼机,压力为0.6 MPa,转子转速为50 r·min-1,混炼工艺为:NR→压压砣(30 s)→小料、炭黑→压压砣(120 ℃)→提压砣→压压砣(145 ℃)→提压砣→排胶(160 ℃)。二段混炼采用F370型密炼机,转子转速为45 r·min-1,混炼工艺为:一段混炼胶、小料和炭黑→压压砣(115℃)→提压砣→压压砣(135 ℃)→提压砣→排胶(155 ℃)。三段混炼采用F370型密炼机,转子转速为40 r·min-1,混炼工艺为:二段混炼胶→压压砣(30 s)→提压砣→压压砣(115 ℃)→提压砣→压压砣(145 ℃)→提压砣→排胶(150 ℃)。终炼在F270型密炼机中进行,转子转速为20 r·min-1,压力为0.5 MPa,混炼工艺为:三段混炼胶、硫黄、促进剂和粘合剂RA65→压压砣(35 s)→提压砣(30 s)→压压砣→排胶(100 ℃),胶料采用Φ660型开炼机出片。

胶料采用平板硫化机硫化,硫化条件为150℃×30 min。

1.5 性能测试

(1)胶料硫化特性和物理性能均按照相应国家标准进行测试。

(2)抽出力是由拉力机对T形试样进行抽出测试,取5个试样的平均值,拉伸速率为10 mm·min-1。

2 结果与讨论

2.1 理化分析

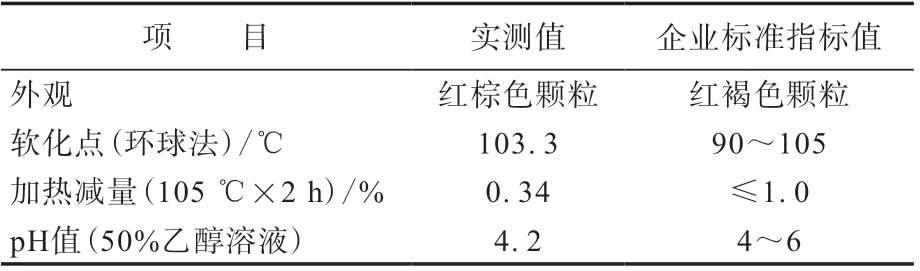

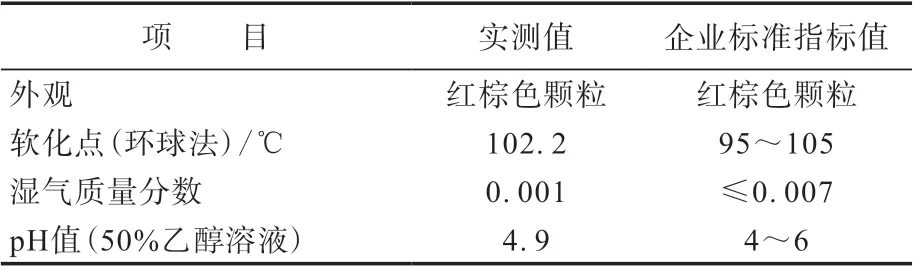

粘合树脂KOTA和间苯二酚-甲醛粘合树脂的理化性能分别见表1和2。从表1和2可以看出,粘合树脂KOTA和间苯二酚-甲醛粘合树脂的各项理化性能均满足企业标准要求,两者在外观、软化点和pH值方面具有一致性。

表1 粘合树脂KOTA的理化性能

表2 间苯二酚-甲醛粘合树脂的理化性能

2.2 小配合试验

2.2.1 门尼粘度和门尼焦烧时间

汽车制造企业都按照国家标准生产车内空气质量达标的汽车,无疑是从源头解决了汽车车内空气污染的问题。但是我国新制造出厂的汽车中车内空气质量不达标的居多,究其原因无非是市场竞争加大,为了提高竞争力以次充好,使用劣质原材料等。因此汽车制造企业需要加强自律,转变思想,以质量求生存,以科技提高竞争力。

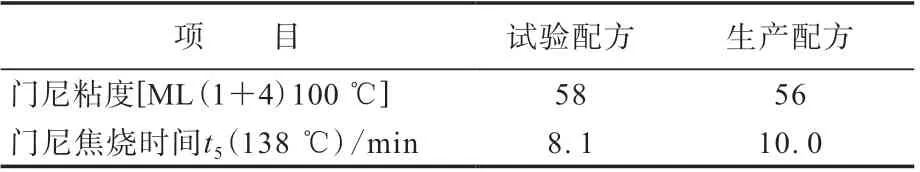

小配合试验胶料的门尼粘度和门尼焦烧时间见表3。从表3可以看出,在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂后,胶料的门尼粘度略微增大,门尼焦烧时间稍微缩短,加工安全性略有降低,但仍然能够满足加工要求。实际生产中可通过调整混炼工艺控制胶料的门尼粘度。

表3 小配合试验胶料的门尼粘度和门尼焦烧时间

2.2.2 硫化特性

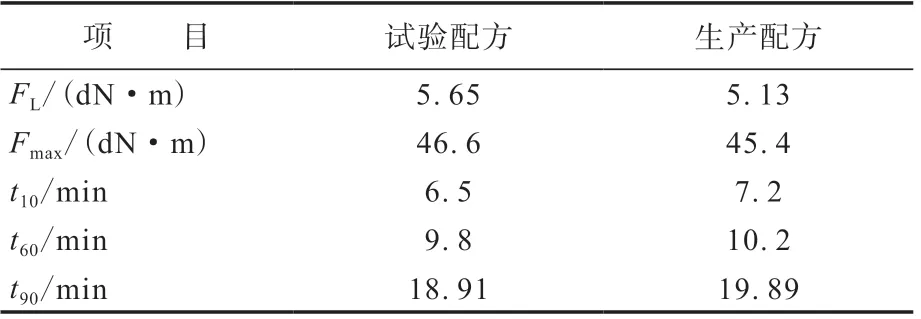

小配合试验胶料的硫化特性见表4。从表4可以看出:在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂后,胶料的FL和Fmax略高,主要是由于粘合树脂KOTA是非自固化酚醛类缩合树脂,表面具有类似补强树脂的支化结构,导致胶料的硬度和模量均有提高;硫化速率变化较小。

表4 小配合试验胶料的硫化特性(150 °C)

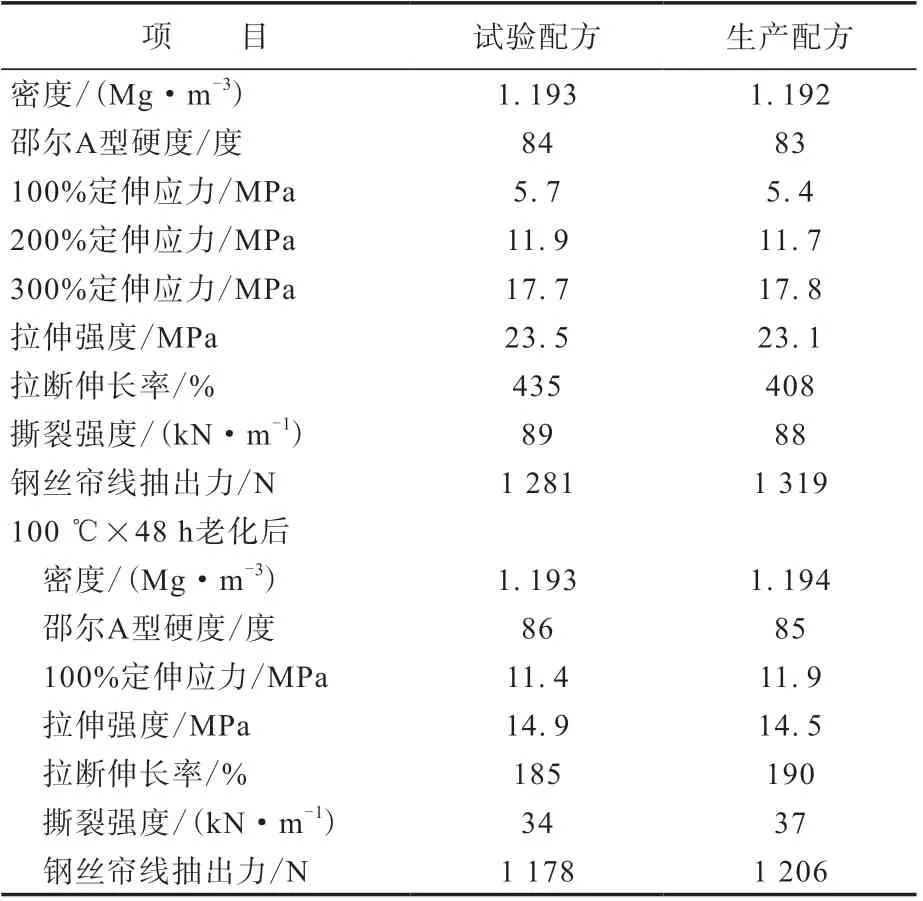

2.2.3 物理性能

小配合试验硫化胶的物理性能见表5。从表5可以看出,在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂后,硫化胶的密度、硬度、定伸应力、拉伸强度、撕裂强度和钢丝帘线抽出力相差不大。

表5 小配合试验硫化胶的物理性能

2.3 大配合试验

2.3.1 门尼粘度和门尼焦烧时间

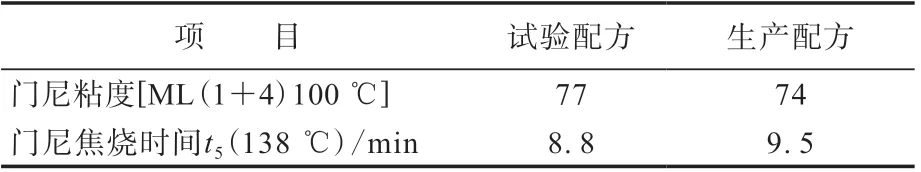

大配合试验胶料的门尼粘度和门尼焦烧时间见表6。从表6可以看出,大配合试验结果与小配合试验结果具有一致性。

表6 大配合试验胶料的门尼粘度和门尼焦烧时间

2.3.2 硫化特性

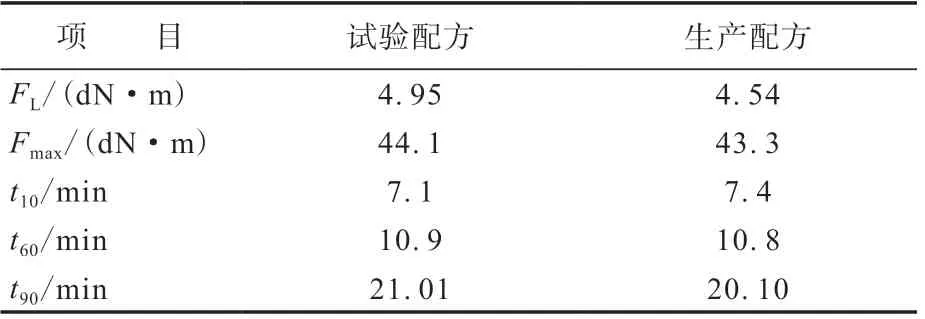

大配合试验胶料的硫化特性见表7。从表7可以看出,大配合试验胶料的FL,Fmax和t10变化趋势与小配合试验结果一致,t60和t90略有延长。

表7 大配合试验胶料的硫化特性(150 °C)

2.3.3 物理性能

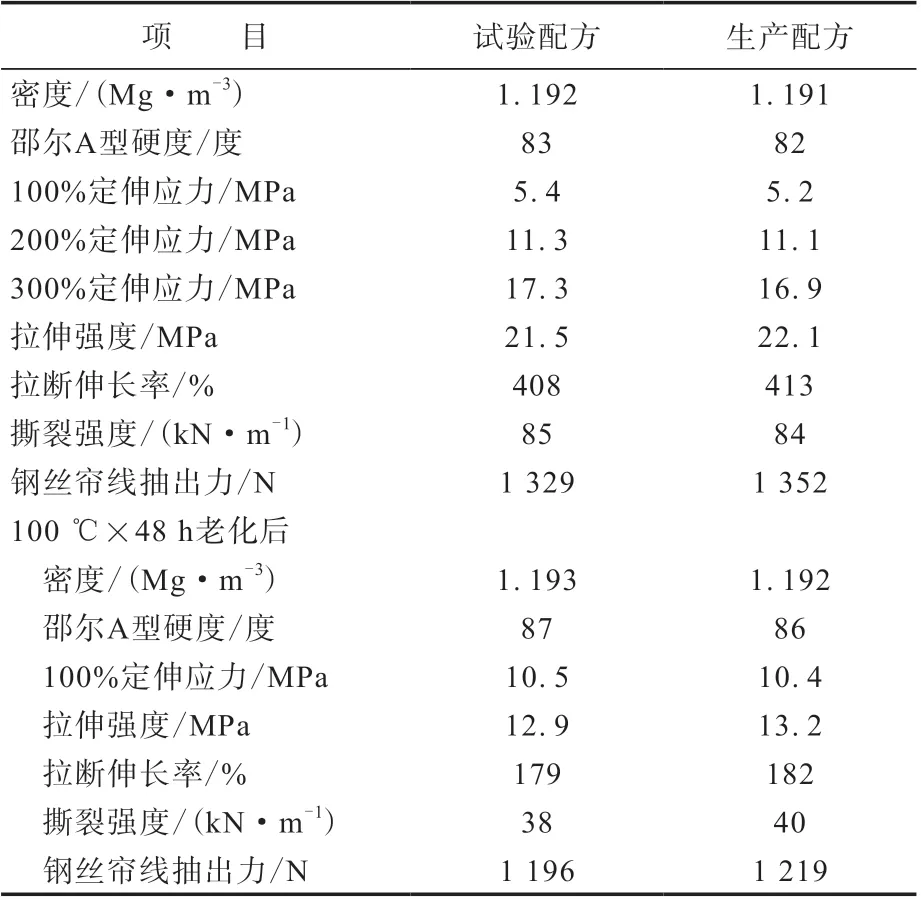

大配合试验硫化胶的物理性能见表8。从表8可以看出,大配合试验结果与小配合试验结果具有一致性。

表8 大配合试验硫化胶的物理性能

2.4 工艺性能

在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂后,胶料在混炼、压延过程中的刺激性气味基本消失,烟雾量明显减小,带束层帘布停放7 d后未发现喷霜现象,同时其他工艺性能较好。

2.5 成品轮胎性能

采用试验配方胶料试制12R22.5 18PR全钢载重子午线轮胎,并按GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行耐久性试验,试验速度为55 km·h-1,按国家标准规定行驶47 h后,每行驶10 h试验负荷增大10%,直至轮胎损坏为止。成品轮胎的耐久性试验结果如表9所示。

表9 成品轮胎耐久性试验结果

从表9可以看出,试验轮胎的耐久性能与生产轮胎相当,试验结束时轮胎破坏部位并非带束层位置,耐久性能达到国家标准要求。

2.6 成本分析

由于粘合树脂KOTA的价格较间苯二酚-甲醛粘合树脂低,在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂后,每千克胶料成本降低了0.65元,具有较好的经济效益。

3 结论

在全钢载重子午线轮胎带束层胶中用粘合树脂KOTA等量替代间苯二酚-甲醛粘合树脂,胶料的门尼粘度略大,焦烧时间稍短,FL和Fmax略高,硫化速率变化较小;硫化胶的密度、硬度、定伸应力、拉伸强度、撕裂强度和钢丝帘线抽出力相差不大;胶料在混炼、压延过程中的刺激性气味基本消失,烟雾量明显减小;成品轮胎的耐久性能相当,均达到国家标准要求;同时可以降低胶料成本。