电动平衡重式叉车电池更换的技术研究

李江波

(林德(中国)叉车有限公司,厦门 361009)

叉车作为工程机械的重要分支,曾被誉为“搬运之神”,具有广泛的使用范围,特别是在第二次世界大战后,搬运军中物资的这一需求更是令很多厂商意识到叉车的重要作用。因此,本文对电动叉车现存的问题进行了分析研究,并根据叉车的实际工作情况提出了新型叉车的总体设计方案,通过设计可以保证新型叉车的灵活转向,也能提升其助力方式的先进性。

1 电动平衡重式叉车概述

系统主要分为车体、蓄电池、门架、驾驶室、驱动系统、液压系统、制动系统、转向系统以及显示系统。其中,车体是电动平衡重式叉车的主体结构之一,具有抗扭硬壳结构。相对于汽车的不同之处,电动平衡重式叉车没用大梁结构,但车体强度高,能够对车体内部的电器、液压管路等零部件起保护作用[1]。蓄电池在车体上布置有两种方式,即安装在前后桥之间或者在后桥之上[2]。前一种安装方式使叉车重心低、稳定性较好而被广泛应用,但是缺点是车体的外形已经限制了蓄电池的体积和布置。目前,市场上的电动平衡重式叉车主要采用铅酸蓄电池,其特点是体积大、充电慢、寿命短,且需要满充满放,该特点也导致目前市场上的电动平衡重式叉车需频繁更换蓄电池。

2 电动平衡重式叉车电池更换方法设计

2.1 蓄电池脚轮设计

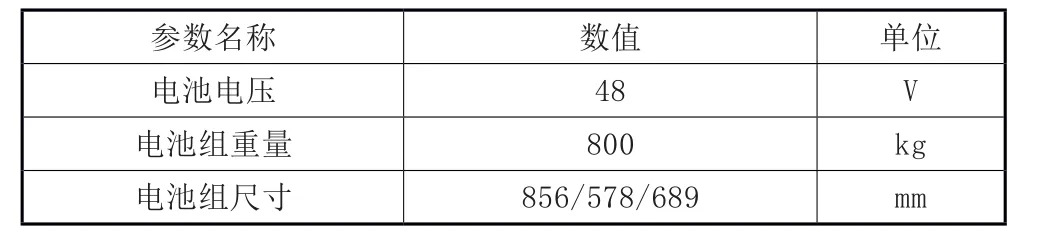

对电池的铁箱进行设计可以不用借助其他叉车或是手动液压车等相关辅助工业车辆,但需要在现有的电动平衡重式叉车电池的基础上进行设计,为了实现蓄电池组自由推拉,要在其底部安装脚轮装置,这种脚轮装置具有强度大、耐撞击、耐磨等特点。一般来说,对电动平衡重式叉车的电池铁箱安装脚轮以工业脚轮为主,蓄电池铁箱以及相关的参数如表1所示。

表1 蓄电池组的相关参数

综合考虑叉车蓄电池组的尺寸和重量,制定独步的脚轮轮径为35mm,承重为350kg,轴承为滚针轴承,并以螺丝固定的方式安装在蓄电池铁箱的底部,从而起到固定的作用[3]。

2.2 移动支撑架设计

进行此类设计的最大目的是为了保证电动平衡重式叉车可以承受整个蓄电池的重量,并且能够进行自由移动,节省空间。槽钢具有良好的焊接性能和综合机械性能,在承载蓄电池时受力分别集中在四个顶点的附近,这需要在中间设置筋板来起到固定的作用。为了验证移动的支撑架是否能够有效地承受整个蓄电池箱的重量,便要对其结构强度进行计算,首先要计算出整车在受力状态下水平重心距离与垂直综合重心距离,这也是验证叉车移动支撑架设计是否完善的标准。在对结构强度进行计算后,得出承载蓄电池的最大应力小于许用应力,证明其结构设计具有一定安全保障。

2.3 叉车蓄电池固定装置设计

一般来说,电动平衡重式叉车中的蓄电池在叉车上的固定方式主要是叉车座位下方开一个与蓄电池箱尺寸相对应的蓄电池容腔。在对电动平衡重式叉车的蓄电池进行重新固定设计后,笔者发现,以往的固定方式存在一定的局限性,已经不适用于当前的电动平衡重式叉车运转。新型的设计更换主要是在新型叉车的侧面,利用抽拉的方式来实现电动平衡重式叉车蓄电池的更换,由于上述实验中其安装了脚轮,这进一步提高了安装固定的难度。因此,要用新型的叉车侧面的闸门装置来固定叉车的蓄电池,闸门装置由门页和轨道组成,且定位销的末端为圆锥体与蓄电池的铁箱底部的孔相对应,在进行蓄电池安装的过程中,可以用销对其固定,节省更换时间,用固定销将蓄电池箱和支撑架固定还可以有效防止其从支撑架的上方滑落。

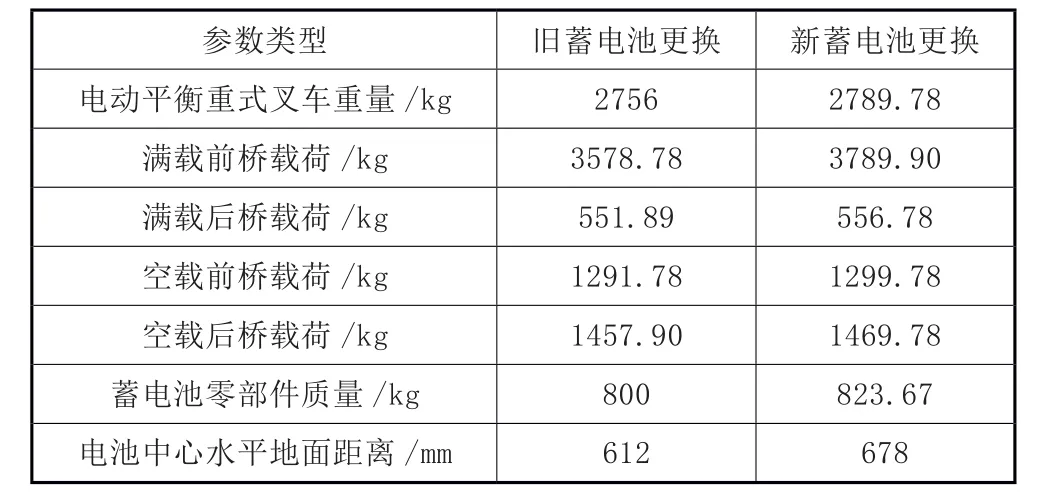

3 基本参数变化

根据新型电动平衡重式叉车的性能和结构,进行蓄电池更换,使得蓄电池较以往增加了重量,并且底部与地面的距离相较之前更高,蓄电池更换后与之前电动平衡重式叉车的电池参数对比如表2所示。

表2 新型电动平衡重式叉车参数变化

新型叉车在空载的状态下由车架和蓄电池构成,满载的状态下由载荷、车架以及蓄电池构成,根据联合中心的公式可以计算出新型电动平衡重式叉车空载以及满载下联合重心位置,如表3所示。

表3 新型电动平衡重式叉车新蓄电池更换后联合中心位置

通过表2、表3可以发现,新型电动平衡重式叉车在更换新蓄电池后,联合中心位置中的满载前桥载荷从3578.78kg变成3789.90kg,空载前桥载荷由1291.78kg变成1299.78kg。这说明新型的电动平衡重式叉车在更换电池后性能较以往更为完善,效率更高,从而可以判定此次新蓄电池更换方法是成功的。

4 结语

此次研究主要在传统叉车蓄电池更换的基础上,分析了新型电动平衡重式叉车的布置方案,并提出了一种新型更换叉车蓄电池的方式。经过一系列的计算分析,笔者发现,新型的电动平衡重式叉车在理想条件下更换电池后,其平衡重质量以及桥荷分配计算结果均处于理想状态,研究数据表明,项目设计非常成功。