2A12-T4铝合金微波盒体局部镀金工艺改进

黄丽娟,朱正虎,舒伟发,

(1.南京信息职业技术学院,江苏 南京 210023; 2.南京电子设备研究所,江苏 南京 211106)

铝及其合金具有密度低、强度高、耐腐蚀、易加工成型等优良性能,作为型材已被广泛应用于航空航天领域。对铝件进行黑色阳极氧化不仅提高了它的防腐性和装饰性,而且赋予其良好的太阳光吸收能力和红外辐射能力[1]。金具有良好的导电性和焊接性[2-3],为了实现铝合金盒体钎焊性能,确保电路基板、绝缘子、元器件与盒体的可靠连接,需要在表面电镀金[4]。但是大部分微波盒体仅需在特定部位进行电镀,因此局部电镀成为微波盒体电镀生产过程中最常用的方法[5]。

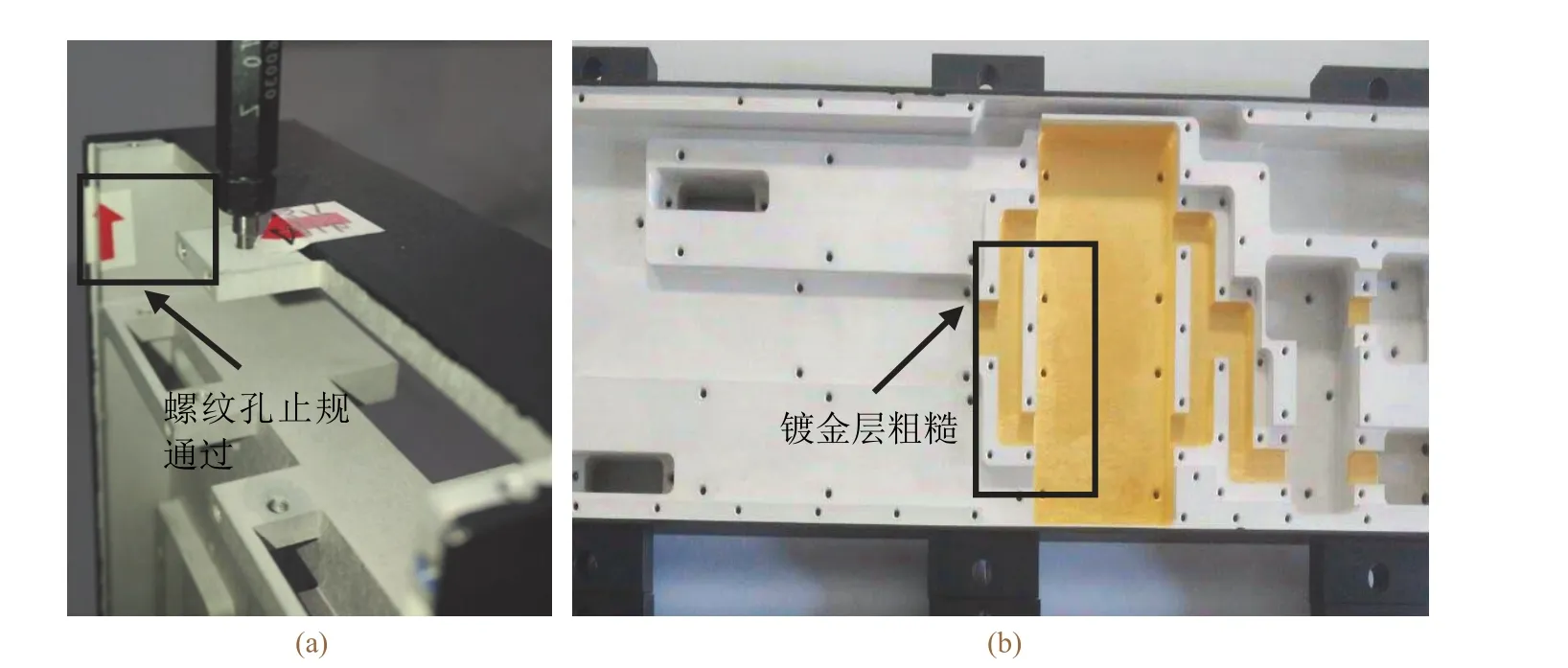

某2A12-T4铝合金微波盒体外表面要求喷砂后化学抛光,再黑色阳极氧化,内腔需要局部镀金,在采用传统的直接机加成型后表面处理的工艺进行加工时出现螺纹孔止规检测不合格(见图1a)、镀金层表面粗糙(见图1b)等故障,导致整批盒体报废。本文对盒体加工工艺进行改进,最终得到满足使用要求的微波盒体。

图1 采用传统加工工艺时螺纹孔止规检测结果(a)和镀金层外观(b)Figure 1 No-go gauge inspection result of threaded hole (a) and appearance of gold coating (b) when using traditional process

1 微波盒体传统电镀金工艺

微波盒体为2A12-T4铝合金材质,其成分(以质量分数计)为:Cu 4.18%,Mg 1.23%,Mn 0.55%,Fe 0.24%,Si 0.40%,Zn 0.05%,Al余量。

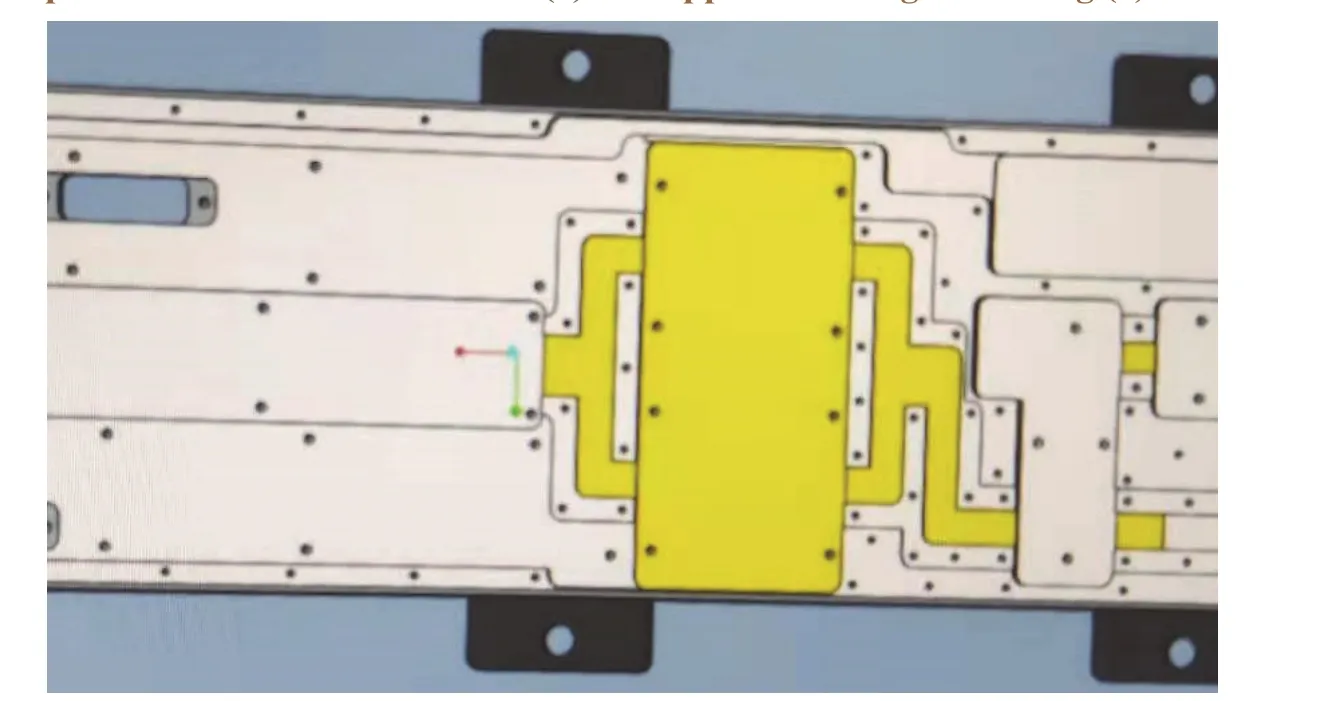

加工工艺流程为:直接加工成型→外表面喷砂→化学抛光→黑色阳极氧化→涂保护胶(图2黑色区域)→褪黑色阳极氧化膜→导电氧化→涂保护胶(图2黄色区域除外)→电镀金。

图2 盒体三维图Figure 2 Three dimensional drawing of box

电镀金工艺流程为:丙酮除油→晾干→超声波除油→水洗→碱洗→水洗→酸洗→水洗→一次沉锌→水洗→二次沉锌→水洗→化学镀镍→水洗→电镀金→水洗。

2 故障原因分析

2.1 螺纹孔止规检测不合格

传统加工工艺是在对盒体外表面喷砂和化学抛光后进行黑色阳极氧化。化学抛光时盒体处于高温和强酸环境中,盒体表面微观凸起处的溶解比微观凹陷处快,表面逐渐被整平而变得平滑、光亮,可见化学抛光会消耗基材。该盒体为2A12-T4铝合金材质,含铜量较高,在较长时间(约2 min)的化学抛光过程中螺纹孔被腐蚀而变大。加之褪黑色阳极氧化膜采用NaOH溶液,NaOH也会腐蚀螺纹孔。这些作用最终使螺纹孔止规检测不合格。

2.2 镀金层粗糙

在褪黑色阳极氧化膜过程中,镀金区域的基材被NaOH腐蚀而露出条纹状的外观,致使后续电镀金层粗糙。

3 工艺改进

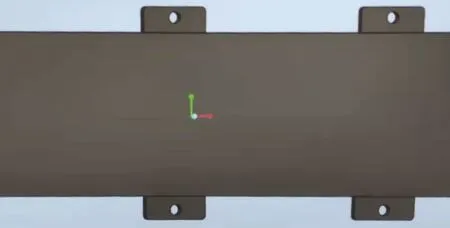

不论是螺纹孔止规检测不合格还是镀金层粗糙,相关盒体都不允许使用,需整批报废。于是对加工工艺进行改进,具体为:铣出外形(见图3)→整体喷砂→化学抛光→黑色阳极氧化→内腔和螺纹孔加工→涂保护胶(图2黑色区域)→褪黑色阳极氧化膜→导电氧化→涂保护胶(图2黄色区域除外)→电镀金。由于该工艺是先铣出外形,再整体黑色阳极氧化,接着才机加内腔,因此避免了化学抛光和褪黑色阳极氧化膜对螺纹孔的影响,也避免了褪黑色阳极氧化膜对基材的影响。

图3 盒体机加外形图Figure 3 Outline drawing of box

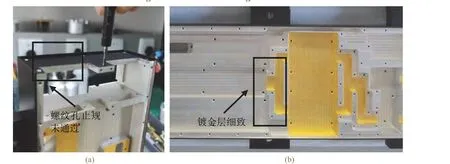

从图4可以看出,采用改进的新工艺后镀金层细致均匀,螺纹孔止规检验合格。

图4 采用改进加工工艺时螺纹孔止规检测结果(a)和镀金层外观(b)Figure 4 No-go gauge inspection result of threaded hole (a) and appearance of gold coating (b) when using the improved process

4 结语

采用改进的加工工艺可避免化学抛光和黑化膜褪除对螺纹孔和镀金层的影响,镀金层均匀、细致,螺纹孔止规检测合格,符合使用要求,每批零件合格率近乎100%,促进了产品的顺利交付。