不锈钢基ZnO/PbO2阵列电极的制备及其析氧电催化性能

杜重麟 ,桂来,李芬锐,李然,罗司玲

(1.昆明冶金高等专科学校,云南 昆明 650033;2.昆明理工大学,云南 昆明 650500)

众所周知,二氧化铅电极在导电性、电催化活性等方面具有明显的优势,早在20世纪60年代,PbO2电极就被应用在氯酸盐制备、臭氧制备、氯碱工业等化学工业中,在电冶、电浮选等领域也常用PbO2电极作为阳极[1-3]。近年来,PbO2电极被越来越多地用于处理工业废水中的有机物,如酚类[4-5]、表面活性剂[6]、染料[7-8]等。PbO2活性层的性能与其密度、晶粒尺寸、活性点数量、活性面积等密切相关。因此,为了进一步提高PbO2电极的性能,根据实际应用要求设计和制备新型惰性复合PbO2阳极,研究其结构和形貌对电极电催化反应的影响机制具有重要的意义。

采用模板法制备具有特殊结构的PbO2电极,如有序的PbO2纳米线[9-10]、纳米棒[11]和空心球[12],能够增加电极表面的活性位点,提高电极的电催化活性。阳极氧化铝(AAO)模板具有规则可调节的多孔形态及良好的耐热和耐腐蚀性能,是制备一维纳米材料的常用模板之一[13-14]。但AAO模板的制备存在时间长、电压高、无法实现对结构精准调控等缺陷。此外,铝基体不易直接从水溶液中电沉积获得,一般采用非水溶液。因此,研发AAO以外的新型多孔氧化膜具有重要意义。

ZnO是一种宽带隙半导体材料,具有良好的光学、电学及光催化性质,被广泛应用于短波长激光器、电致发光器件、传感器、太阳能电池等[15-17]。此外,ZnO属于铅锌矿结构的半导体金属氧化物,这种 结构非常适用于制备定向外延薄膜,将其作为中间层不仅能在一定程度上缓解基体与镀层之间的电积畸变,还能减少镀层的裂纹[18]。因此,ZnO可成为制备结构可控、性能独特的新材料的备选模板。

本文以不锈钢(SS)为基体,先采用直流电沉积法制备了聚苯乙烯(PS)微球/ZnO膜层,然后去除PS微球及令ZnO膜层酸蚀通底,获得不锈钢基ZnO膜层,再以其为基体制备了具有三维多孔结构的SS/ZnO/PbO2阵列电极。通过扫描电镜(SEM)分析和线性扫描伏安法(LSV)测试考察了电流密度、施镀时间、Pb(NO3)2用量对该阵列阳极材料微观形貌及其析氧电催化性能的影响,获得优化的制备条件。

1 实验

1.1 不锈钢基体的预处理

采用10 mm × 50 mm × 1 mm的201不锈钢为基体,先用320目砂纸打磨,接着采用4%(质量分数)702型金属清洗剂(由自贡市沿滩区龙城化工厂提供)除油,再用50%(体积分数)盐酸活化。

1.2 SS/PS微球模板的制备

采用垂直沉积自组装法[19]制备SS/PS模板。所用单分散PS微球乳液(购于天津大鹅科技有限公司)粒径为8 μm,质量分数为2.5%。采用超声分散法将PS微球乳液与无水乙醇按体积比4∶3混合均匀,然后采用一次性塑料分注器将该混合液按与水的体积比1∶300滴加至去离子水表面,使其在水面形成PS薄膜,通过滴加0.1 mL质量分数为0.1%的十二烷基硫酸钠(SDS)溶液来改变水的表面张力,使PS微球紧密排列。将经前处理的不锈钢基体垂直插入去离子水中停留1 s,再缓慢匀速地提起,使PS微球在不锈钢基体表面均匀分散,形成单层薄膜,自然晾干后于90 °C下恒温0.5 h,得到SS/PS微球模板。

1.3 SS/ZnO薄膜的制备

采用电沉积法制备ZnO薄膜。以SS/PS微球模板为阴极,40 mm × 40 mm × 5 mm的纯锌板为阳极(经打磨、除油后使用)。基础镀液组成和工艺条件为:Zn(NO3)218.94 g/L,柠檬酸钠0.05 g/L,温度65 °C,电流密度5.0 mA/cm2,磁力搅拌速率200 r/min,时间15 min。施镀完毕,先用二氯甲烷将镶嵌于ZnO薄膜上的PS微球溶解掉,再用30.92 g/L硼酸溶液缓慢溶蚀孔洞底部的ZnO膜,露出部分不锈钢基体表面,以便后续制得兼具良好结合力和导电性的PbO2阵列电极。

1.4 SS/ZnO/PbO2阵列电极的制备

以经硼酸溶液溶蚀孔通底的SS/ZnO薄膜为阳极,不锈钢为阴极,直流电沉积制备SS/ZnO/PbO2阵列电极。基础镀液组成和工艺条件为:Pb(NO3)230~210 g/L,Cu(NO3)215 g/L,NaF 0.5 g/L,PEG(聚乙二醇)和Co(II)适量,pH 3~5,温度40 °C,磁力搅拌速率200 r/min,电流密度2.5~15.0 mA/cm2,时间5~30 min。

1.5 性能测试

采用Phenom ProX扫描电子显微镜(SEM)观察阵列电极的微观形貌。使用上海辰华CHI660D电化学工作站进行线性扫描伏安(LSV)曲线测试,以Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极,SS/ZnO/PbO2阵列电极(测试面积1 cm2)为工作电极,介质为0.5 mol/L Na2SO4溶液,温度为25 °C,扫描电位范围是0.0 ~1.7 V,扫描速率0.01 V/s。对LSV曲线进行Tafel拟合即获得析氧过电位(η)与电流密度对数(lgj)的关系曲线。

2 结果与讨论

2.1 ZnO膜层的表面形貌

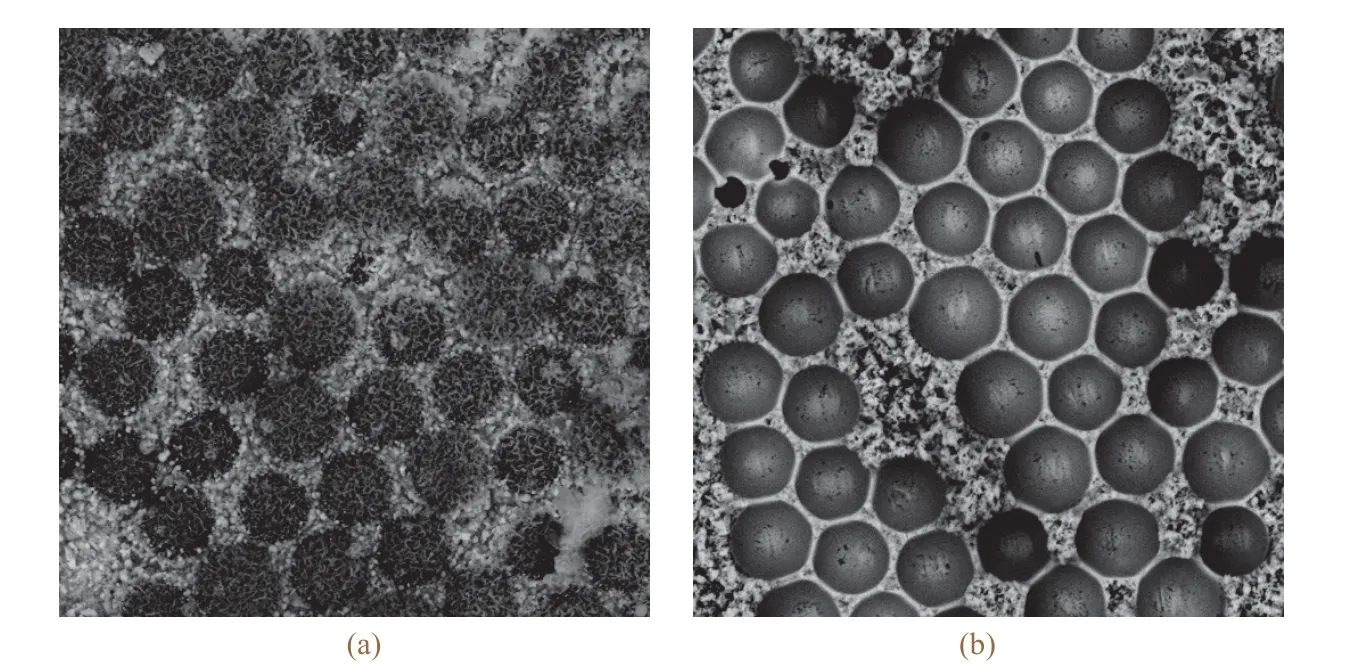

从图1可以看出,PS微球被溶解之前由ZnO薄膜部分包覆,PS微球被溶解后,由于前期球腔底部ZnO薄膜的生长被抑制,表面呈现出规则的多孔结构。

图1 PS微球溶解前(a)和溶解后(b)样品的SEM照片(5000×)Figure 1 SEM images of the sample before (a) and after (b) dissolution of PS microspheres (5000×)

硼酸溶液呈弱酸性,仅与少量ZnO作用生成微溶于水的硼酸锌[其反应见式(1)][20-22],使孔底的不锈钢基体裸露(见图2),这有利于后续PbO2的生长,提高镀层与基体之间的结合力。

图2 ZnO模板溶蚀通底后样品的SEM照片(8000×)Figure 2 SEM image of the sample after acid etching of SS/ZnO template (8000×)

2.2 电沉积PbO2阵列时工艺参数对SS/ZnO/PbO2电极性能的影响

2.2.1 电流密度的影响

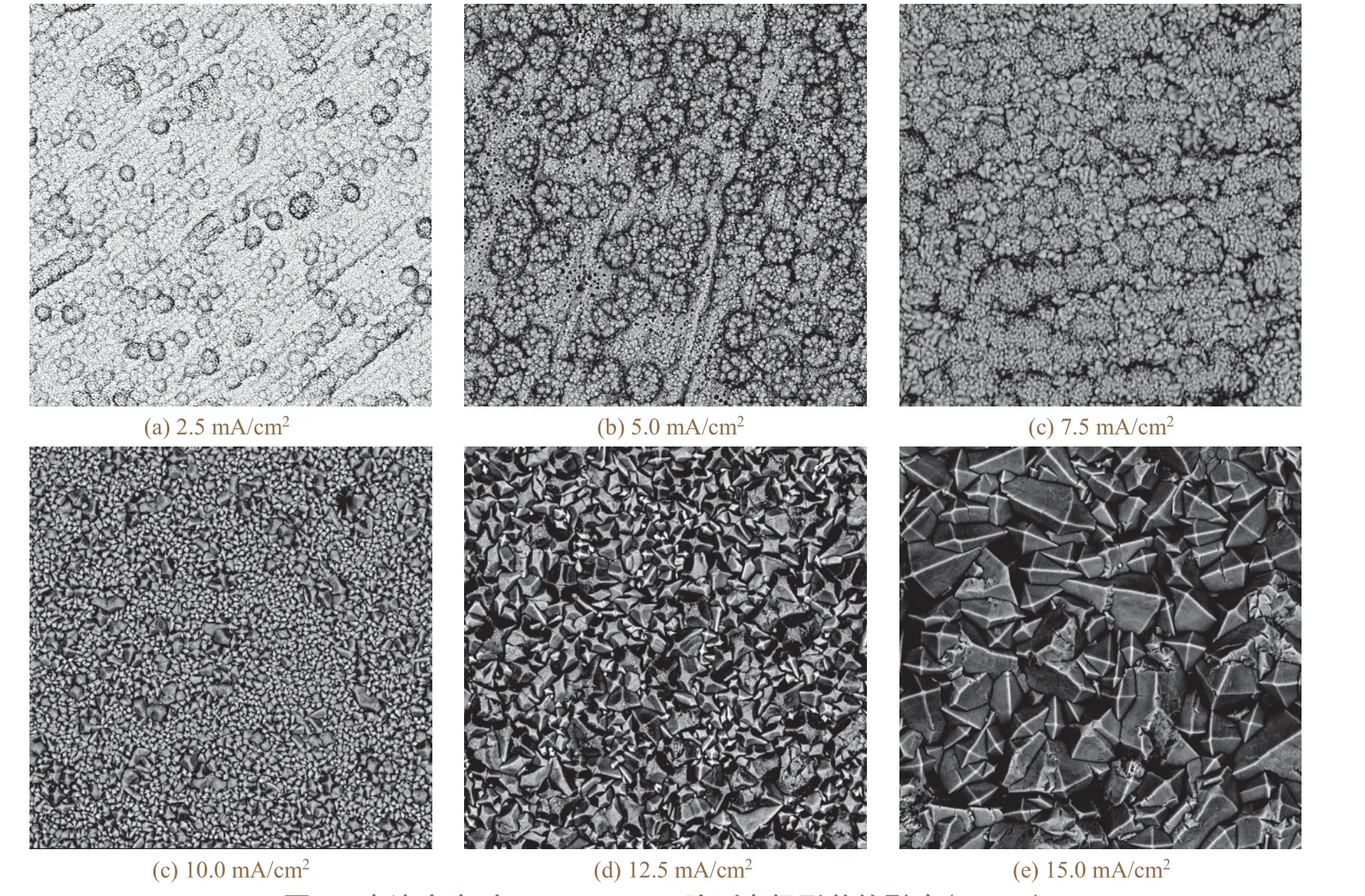

当Pb(NO3)2质量浓度为190 g/L时,在不同电流密度下电沉积25 min所得SS/ZnO/PbO2阵列电极的SEM照片见图3。电流密度为2.5 mA/cm2时,电极表面晶粒呈圆球状,阵列结构不明显;电流密度为 5.0 mA/cm2时,电极表面呈现出由花瓣状晶簇组成的阵列结构,晶簇尺寸与PS微球的粒径相近,其中的PbO2晶粒尺寸约为0.5 μm。电流密度为7.5 mA/cm2时,晶粒尺寸增大,球腔内凸起的圆球状结构由大量细小金字塔结构的PbO2晶粒组成;电流密度大于10.0 mA/cm2后,电极表面的圆球状PbO2颗粒和阵列结构消失,逐渐转变为传统平板型PbO2电极的金字塔结构晶粒。电流密度为5.0 mA/cm2时所得电极表面具备精细的阵列结构,其比表面积较大,有利于提升电极的电催化性能。

图3 电流密度对SS/ZnO/PbO2阵列电极形貌的影响(5000×)Figure 3 Effect of current density on morphology of SS/ZnO/PbO2 array electrode (5000×)

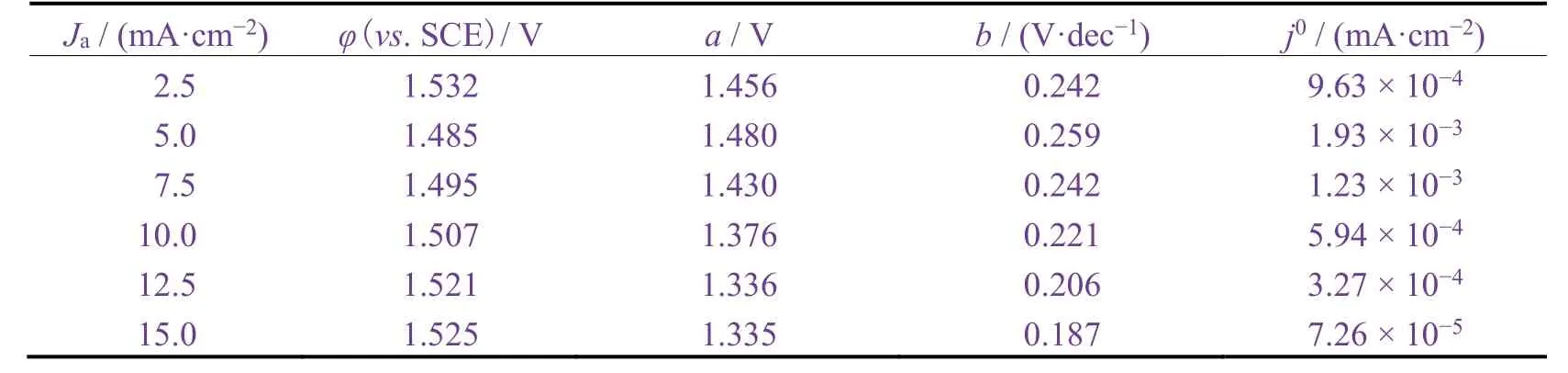

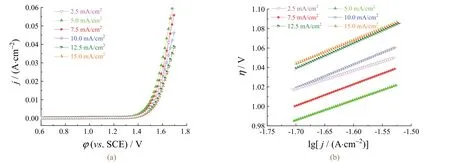

图4a示出了不同电流密度下所得SS/ZnO/PbO2阵列电极在0.5 mol/L Na2SO4溶液中的LSV曲线,采用Tafel曲线外推法对其中的稳定析氧区(0.02~0.03 A/cm2)进行拟合即得析氧过电位(η)与lgj的关系曲线(见图4b)。按式(2)计算得到不同电流密度下所得SS/ZnO/PbO2阵列电极的析氧动力学参数,列于表1。

表1 不同电流密度下制备的SS/ZnO/PbO2阵列电极的析氧动力学参数Table 1 Oxygen evolution kinetic parameters of SS/ZnO/PbO2 array electrodes obtained at different current densities

图4 不同电流密度下制备的SS/ZnO/PbO2阵列电极在0.5 mol/L Na2SO4溶液中的LSV曲线(a)及拟合曲线(b)Figure 4 LSV curves (a) in 0.5 mol/L Na2SO4 solution for SS/ZnO/PbO2 array electrodes obtained at different current densities and corresponding fitting curves (b)

式中a和b是常数,其中b为塔菲尔斜率,主要与温度有关[23-25]。

由表1可知,随电流密度增大,析氧电位(φ)先减小后增大,交换电流密度(j0)先增大后减小。析氧电位能够从热力学角度反映电极反应发生的难易程度,析氧电位越低,意味着电极反应越容易发生,电极的电催化活性更优异。交换电流密度是电极过程动力学的基本参数,其越大意味着电极反应越快,电极的电催化活性越好。电流密度5.0 mA/cm2时制备的SS/ZnO/PbO2阵列电极拥有最低的析氧电位和最大的交换电流密度,说明其电催化活性最优。这可能与其比表面积大有关。因此,选择电流密度为5.0 mA/cm2。

2.2.2 施镀时间的影响

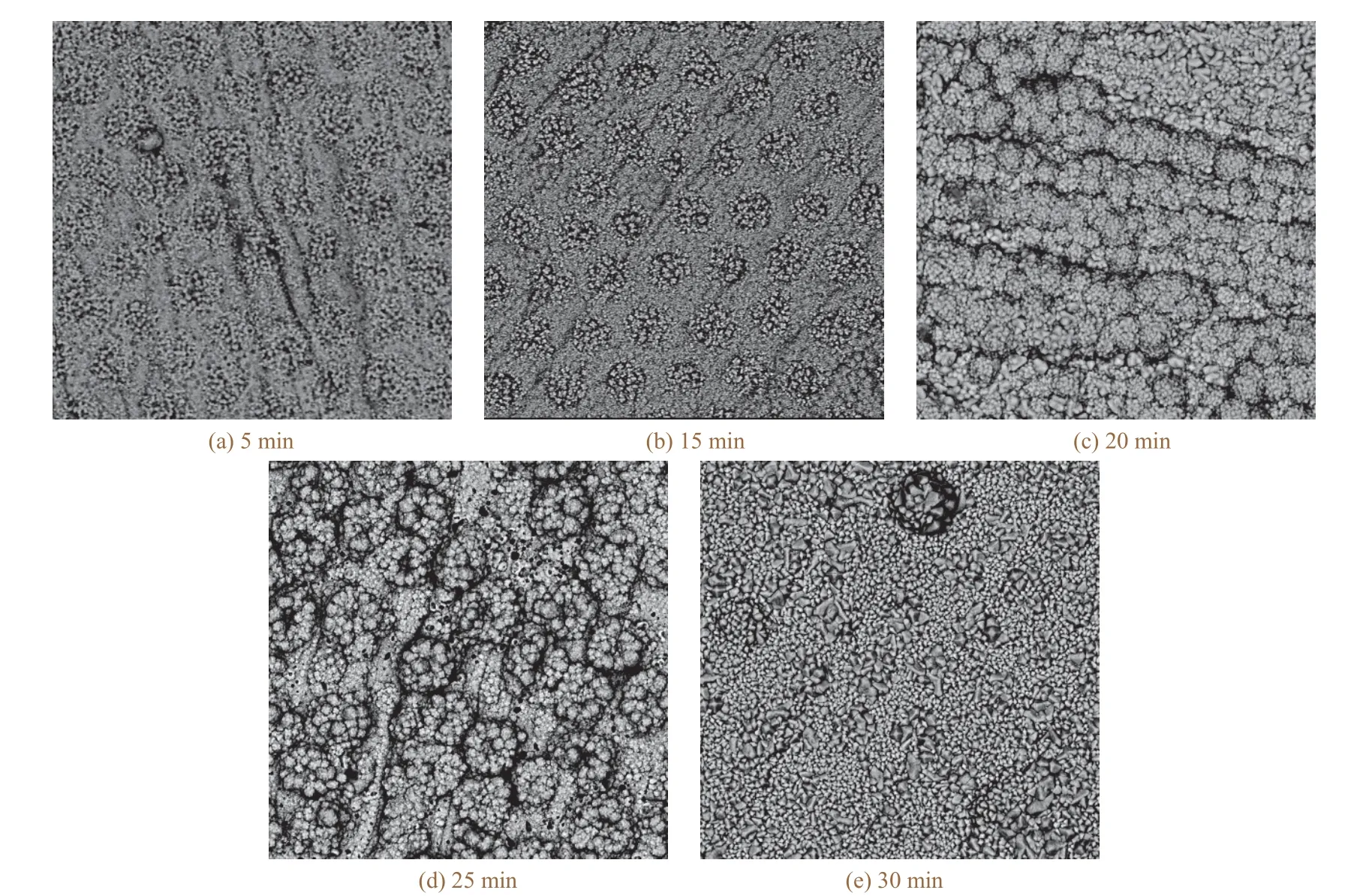

图5示出了Pb(NO3)2质量浓度为190 g/L时,在电流密度5.0 mA/cm2下电沉积不同时间所得SS/ZnO/PbO2电极的表面形貌。随施镀时间延长,PbO2晶粒增大,阵列结构逐步形成。当施镀时间为25 min时,电极表面呈细致的花瓣状阵列结构。继续延长施镀时间至30 min时,PbO2晶粒趋向于转变为大尺寸的金字塔结构。

图5 施镀时间对SS/ZnO/PbO2阵列电极形貌的影响(5000×)Figure 5 Effect of electrodeposition time on morphology of SS/ZnO/PbO2 array electrode (5000×)

由图6和表2可知,随着施镀时间的延长,阵列电极的析氧电位呈现出先减小后增大的趋势,交换电流密度呈现先增大后减小的趋势。施镀时间为25 min时,电极具有最大的交换电流密度及最小的析氧电位,电催化性能最优。因此,选择施镀时间为25 min。

表2 不同施镀时间下SS/ZnO/PbO2阵列电极的析氧动力学参数Table 2 Oxygen evolution kinetic parameters of SS/ZnO/PbO2 array electrodes obtained by electrodeposition for different time

2.2.3 Pb(NO3)2质量浓度的影响

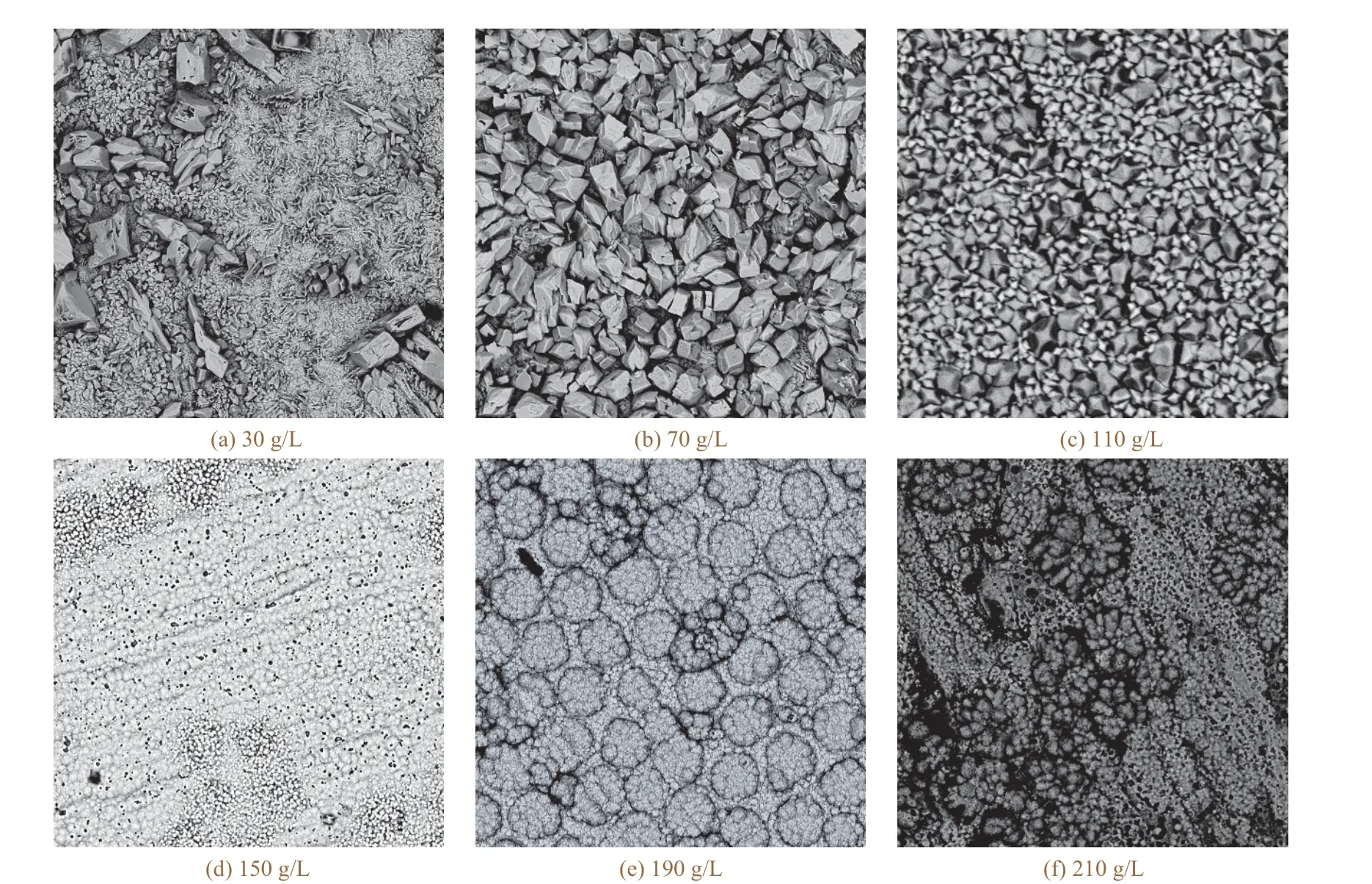

由图7可知,随着Pb(NO3)2质量浓度的增大,电极表面的PbO2晶粒先增大后减小。分析原因为:Pb(NO3)2质量浓度小于70 g/L时,电极附近消耗的Pb2+不能及时得到补充,镀层较薄且疏松;Pb(NO3)2质量浓度增大至110 g/L时,浓差极化得到缓解,PbO2晶粒的生长逐渐完全,呈金字塔形。Pb(NO3)2质量浓度大于150 g/L后,镀液黏度增大,Pb2+的扩散系数降低,浓差极化再次增强,促进了PbO2的形核,晶粒逐渐细化。Pb(NO3)2质量浓度为190 g/L时,电极表面的PbO2晶粒呈规则的花瓣状阵列结构。进一步分析形成该结构的原因为:ZnO模板为多孔球腔结构,Pb2+在向电极表面(即球腔)迁移时先到达球腔外部, 放电生成PbO2;迁移至球腔内部的Pb2+同样会放电生成PbO2,但是Pb2+在球腔内的补充比在球腔外慢,球腔内浓差极化更强,这就增大了PbO2在球腔内的形核速率,促进了小尺寸PbO2晶粒的形成,加之球腔边界的限制作用,最终形成三维簇状PbO2活性层。因此,选择Pb(NO3)2质量浓度为190 g/L。

图7 Pb(NO3)2质量浓度对对SS/ZnO/PbO2阵列电极形貌的影响(5000×)Figure 7 Effect of mass concentration of Pb(NO3)2 on morphology of SS/ZnO/PbO2 array electrode (5000×)

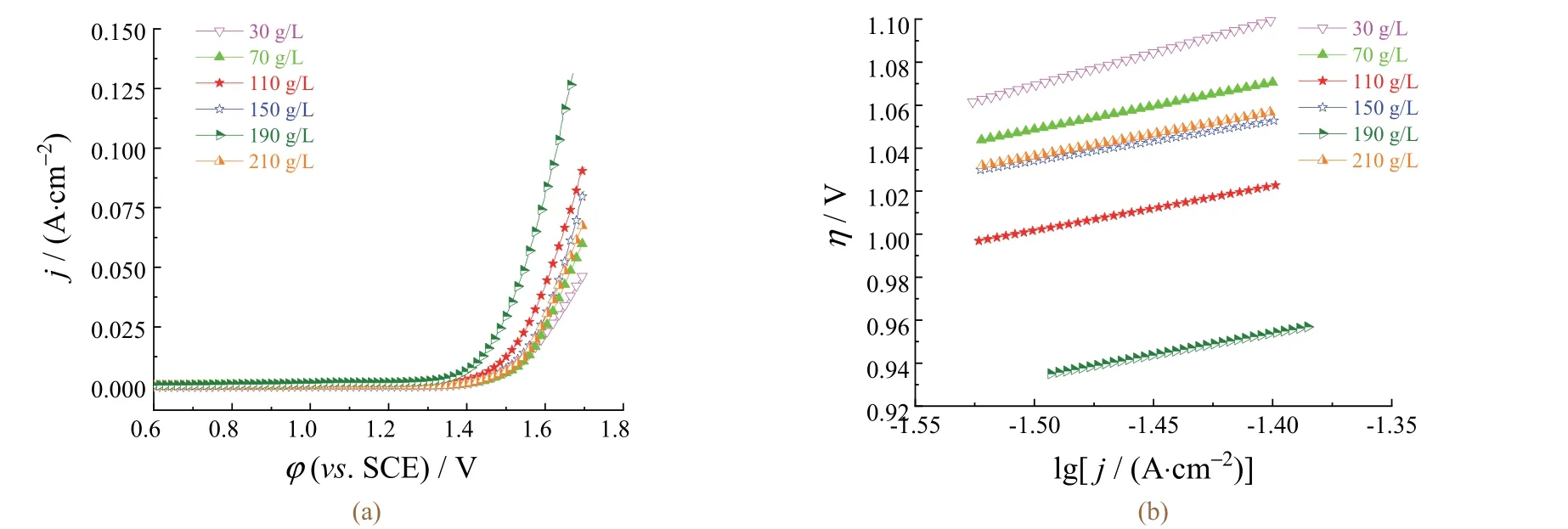

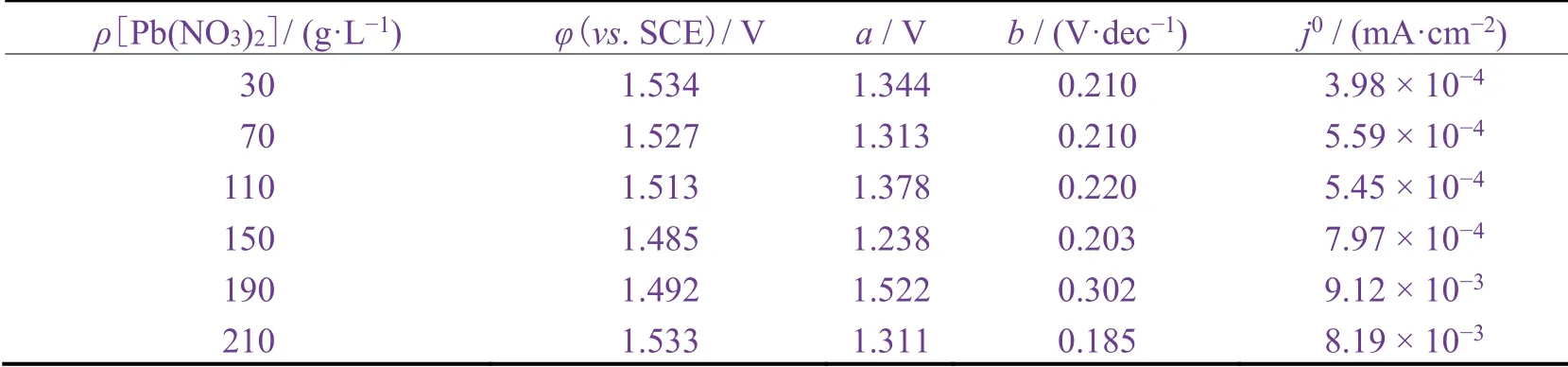

从图8和表3可知,随镀液中Pb(NO3)2质量浓度增大,析氧电位先减小后增大,交换电流密度先增大后减小。Pb(NO3)2质量浓度为190 g/L时电极具有最大的交换电流密度和较低的析氧电位,电催化活性较优,这与SEM分析结果对应。

图8 不同Pb(NO3)2质量浓度下制备的SS/ZnO/PbO2阵列电极在0.5 mol/L Na2SO4溶液中的LSV曲线(a)及拟合曲线(b)Figure 8 LSV curves (a) in 0.5 mol/L Na2SO4 solution for SS/ZnO/PbO2 array electrodes obtained at different mass concentrations of Pb(NO3)2 and corresponding fitting curves (b)

表3 不同Pb(NO3)2质量浓度下SS/ZnO/PbO2阵列电极的析氧动力学参数Table 3 Oxygen evolution kinetic parameters of SS/ZnO/PbO2 array electrodes obtained at different mass concentrations of Pb(NO3)2

3 结论

采用直流电沉积法制备三维多孔结构的SS/ZnO/PbO2阵列电极,考察了电流密度、施镀时间和PbNO3质量浓度对阵列电极微观形貌和析氧电催化性能的影响,得到较优的工艺条件为:电流密度5.0 mA/cm2,Pb(NO3)2质量浓度190 g/L,施镀时间25 min。该条件下制备的SS/ZnO/PbO2阵列电极表面具有规则的花瓣状阵列结构,析氧电催化性能最佳。