高强度海工钢EH47模拟海洋大气腐蚀行为研究

王建涛,曹将栋,仇潞,贾立校,龙进军

(江苏航运职业技术学院,江苏 南通 226010)

超大型集装箱船(ULCS)由于对钢材强度和止裂性能要求极高,船型开发难度较大,具有高新技术、高附加值的特点,其核心技术长期被日本和韩国垄断[1]。EH40/47钢是ULCS船用新一代超强度钢材,主要应用在舱口围、主甲板、舷顶列板等位置。它的屈服强度大于460 MPa,抗拉强度大于550 MPa,并且−10 °C下的止裂韧性Kca= 8000 N/mm3/2[2-4]。在ULCS营运过程中,EH40/47钢主要使用环氧油漆进行防护,但因集装箱绑扎件撞击等原因造成油漆脱离,使部分EH40/47钢直接暴露在高温高盐和干湿交替的海洋环境中,进而产生腐蚀,降低了EH40/47的强度和止裂性能。

H.Zhang等[5]研究过EH47钢在海水中的腐蚀规律,但有关EH47钢在高盐高湿的海洋大气环境中腐蚀行为的报道较少。本文在实验室模拟ULCS强力甲板、舱口围板和舷顶列板所处的海洋环境,对EH47钢试样进行了中性盐雾(NSS)试验和电化学试验,探讨了EH47钢在中性盐雾环境下的腐蚀规律,为ULCS合理选择防腐蚀技术提供理论基础。

1 实验

1.1 材料

EH47钢由南通中远川崎船厂(COSCO-KHI)提供,采用红外荧光光谱法(FIR)测得其成分(以质量分数计)为:C 0.081%,Si 0.309%,Mn 1.332%,P 0.006%,S 0.004%,Al 0.025%,Nb 0.034%,Ti 0.014%,Cr 0.198%,余量为Fe。先采用金刚石线将基材切割成10 mm × 10 mm × 5 mm或5 mm × 5 mm × 0.8 mm, 然后依次使用500#、1000#和1200#金相砂纸打磨至表面粗糙度小于10 μm,最后采用金刚石抛光液抛光至表面粗糙度小于1 μm。

1.2 中性盐雾试验

中性盐雾试验按照GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》进行,采用无锡科隆KLSP-100盐雾试验箱(体积0.4 m3)。盐雾溶液是pH = 7.2的3.5% NaCl溶液,每80 cm2面积的盐雾沉降量为1.0~2.0 mL/h,室内温度(35 ± 2) °C,相对湿度为70%,试验时间为24、48、72和96 h。试验期间喷雾不间断,取试样时才打开盐雾箱并暂停喷雾。为了避免腐蚀产物脱落,试样放置0.5~1.0 h后才用去离子水清洗,以除去试样表面残留的盐粒,再用电风机吹干。每组试验取3个平行试样的平均值。

1.3 电化学测试

采用上海辰华CHI660E电化学工作站,工作电极为裸露1 cm2、其余部位用环氧树脂密封的EH47钢试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。试验溶液为pH = 7.2的3.5% NaCl溶液,初始温度25 °C。塔菲尔(Tafel)曲线测试的扫描速率为10 mV/min。电化学阻抗谱(EIS)在开路电位(OCP)下测试,测试频率从100 kHz到10 mHz,正弦波幅值10 mV。测试前将试样浸泡在电解液中15 min,每个试样扫描3次,采用CView软件进行分析和拟合。

1.4 微观结构分析

利用日本岛津XRD-6100 X射线衍射仪(XRD)分析锈层表面组织结构。采用日本电子JEM-2100扫描电子显微镜(SEM)观察试样的微观组织。

2 结果与讨论

2.1 微观组织和宏观观察

结合实验过程中腐蚀样品的表面状态和微观形貌(见图1)可知,经过24 h中性盐雾腐蚀后,EH47钢表面以微观电池腐蚀为主[6],大部分基体暴露,出现少量淡黄色锈点;微观上看,表面存在大量裂纹,腐蚀产物呈现大量孔洞的板片状,而且很薄。48 h后,铁锈层的覆盖面积增大,变得致密,呈深灰色;微观上可见大量棉球状的腐蚀产物,其直径在1~2 μm之间。72 h后,锈层覆盖面积进一步扩大,以黑色为主,边缘腐蚀严重;腐蚀产物有较明显的分层,凸起部位是较致密的针状物,中间为环状带大量针粒状的物质,凹处类似为板片状物质。96 h后,锈蚀层完全覆盖金属基体,变得更致密,呈明亮的红褐色;微观上出现大量细小颗粒的片状物质,片状物质之间存在大量孔洞。宏观形貌观察结果表明,EH47钢在中性盐雾环境下的腐蚀从均匀的微观电池腐蚀开始,然后逐渐向整个表面扩散,边缘腐蚀最严重。微观组织观察表明,不同腐蚀时间段的表面腐蚀产物有明显差异,除了48 h下的腐蚀产物没有明显的孔洞,24、72和96 h时的腐蚀产物均存在孔洞,这对抑制腐蚀的进程不利[7-8]。此外,腐蚀产物均有明显的裂纹。

图1 EH47钢在NSS试验24 h(a, e)、48 h(b, f)、72 h(c, g)和96 h(d, h)后的微观形貌Figure 1 Micromorphologies of EH47 steel after NSS test for 24 h (a, e), 48 h (b, f), 72 h (c, g), and 96 h (d, h), respectively

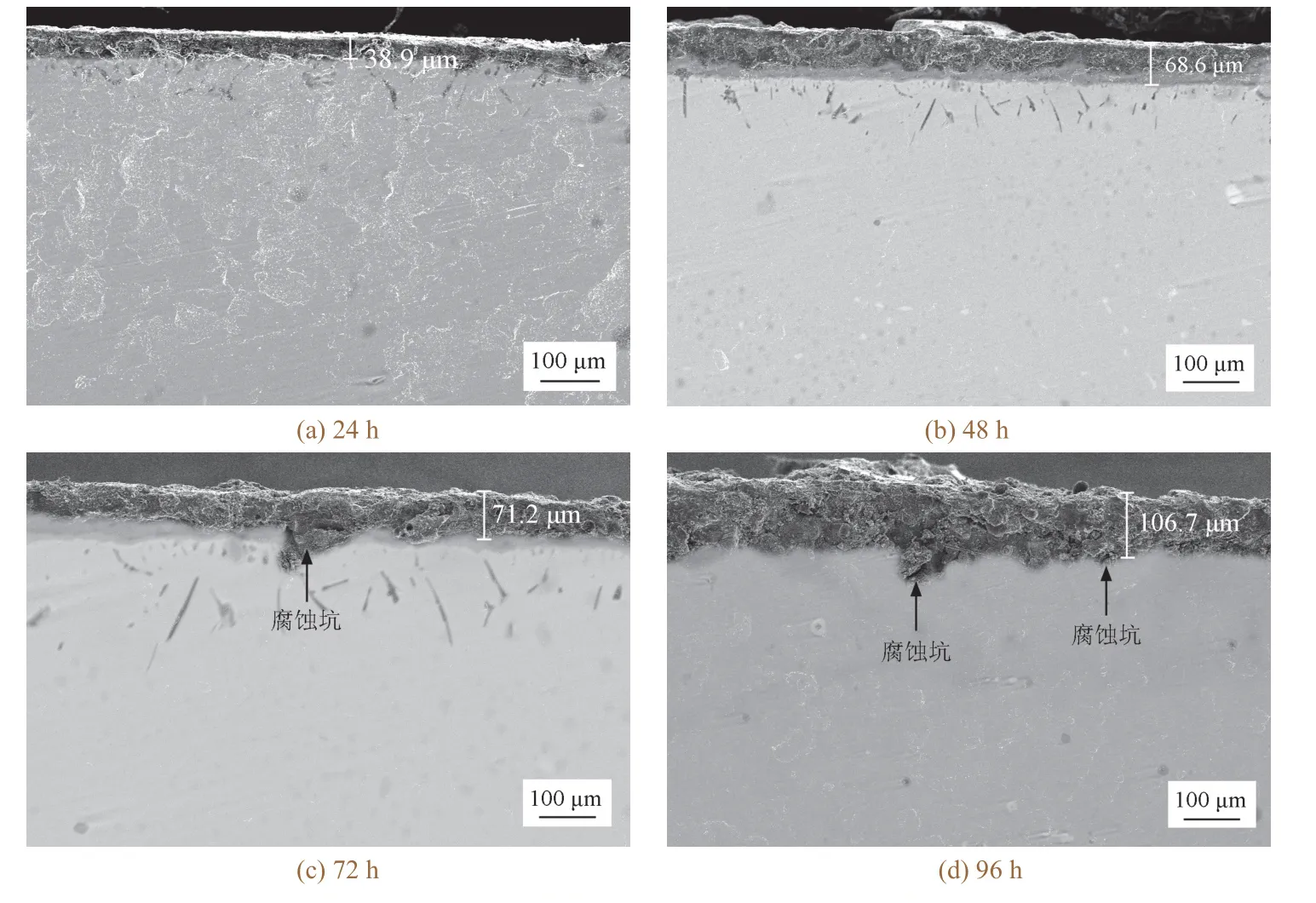

从图2可知,NSS腐蚀24 h时,样品表面有一层明显的锈层,厚度约38.9 μm,但是实验中观察到只有少量淡黄色锈点,可能是锈层较薄以及试验时喷雾造成的锈层脱落后聚集而成。盐雾腐蚀48 h时,腐蚀层的厚度明显增大(约68.6 μm),但没有明显的点蚀坑出现。72 h时观察到明显的点蚀坑,但腐蚀层没有明显增厚(约71.2 μm)。96 h时,腐蚀层显著增厚(约106.7 μm),点蚀数量增多,腐蚀坑加深,并且有明显的腐蚀产物堆积现象。

图2 NSS试验不同时间后EH47钢的截面形貌Figure 2 Cross-sectional morphologies of EH47 steel after NSS test for different time

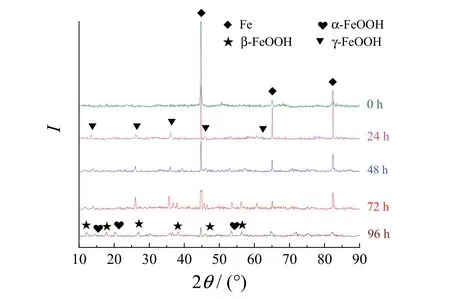

2.2 腐蚀产物的相结构

从图3可知,在未被腐蚀前,裸钢的XRD谱图呈现的都是基体的Fe相[9]。经NSS腐蚀24、48和72 h后,表面仍然以Fe相为主,可能是因为腐蚀层产物不致密或并未完全覆盖试样表面,此时主要的腐蚀产物是Fe3O4[10]。盐雾试验96 h时,腐蚀产物以β-FeOOH和α-FeOOH为主[11]。

图3 NSS试验不同时间后EH47钢表面腐蚀产物的XRD谱图Figure 3 XRD patterns of corrosion products on EH47 steel after NSS test for different time

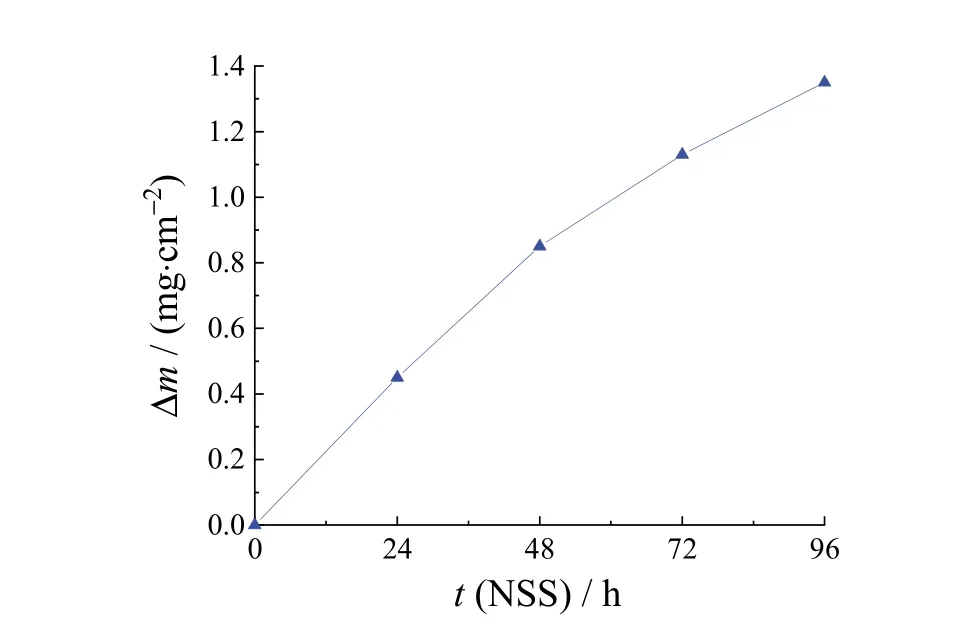

2.3 腐蚀速率

从图4可知,随腐蚀时间的延长,试样的腐蚀失重增大,但腐蚀加速度减小。

图4 NSS试验不同时间后EH47钢的腐蚀失重Figure 4 Mass loss of EH47 steel after being corroded in NSS test for different time

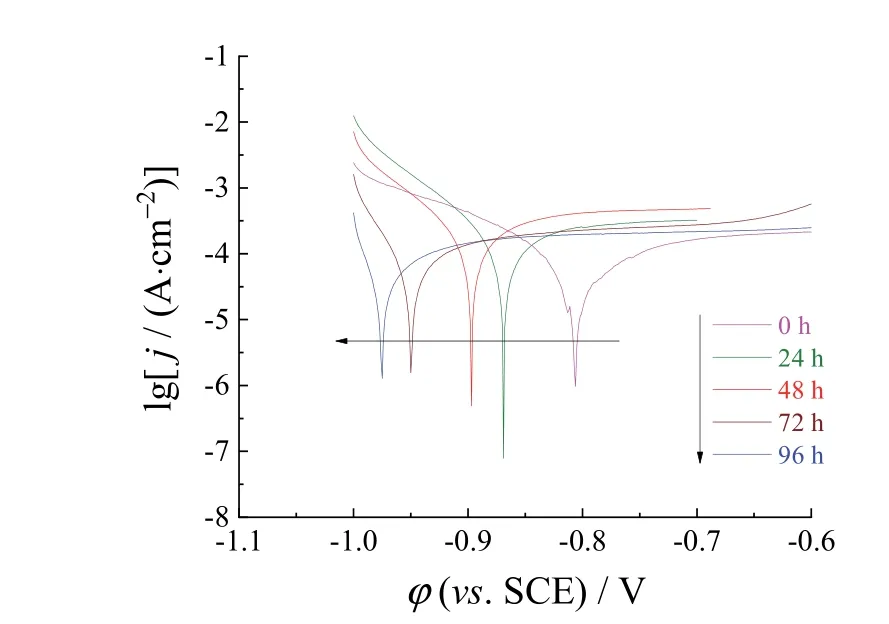

2.4 电化学分析

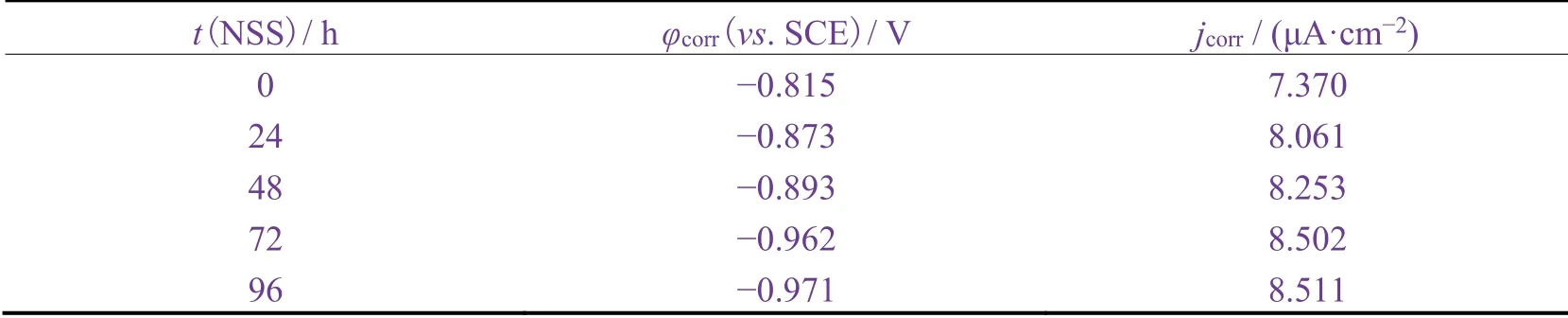

从图5可知,NSS腐蚀不同时间的EH47钢在3.5% NaCl溶液中的动电位极化曲线均未出现活化−钝化转变区,说明EH47钢表面一直处于活化溶解状态。极化曲线的阳极斜率绝对值均比阴极斜率大,说明试样的腐蚀过程受阳极控制[12]。从表2可知,随着NSS腐蚀时间的延长,EH47钢在3.5% NaCl溶液中的 腐蚀电位逐渐负移,腐蚀电流密度逐渐增大,表明NSS腐蚀产生的锈层对其耐腐蚀性能并没有改善作用,反而起到相反的作用,这可能是锈层腐蚀产物疏松多孔导致的[13]。可见,EH47钢的耐蚀性欠佳,这可能是因为在生产设计时主要考虑ULCS的强度和韧性,忽视了其耐蚀性。

图5 NSS试验不同时间后EH47钢在3.5% NaCl溶液中的动电位极化曲线Figure 5 Potentiodynamic polarization curves in 3.5% NaCl solution for EH47 steel after NSS test for different time

表2 从图5拟合得到的EH47钢的腐蚀电位和腐蚀电流密度Table 2 Corrosion potentials and corrosion current densities of EH47 steel fitted from Figure 5

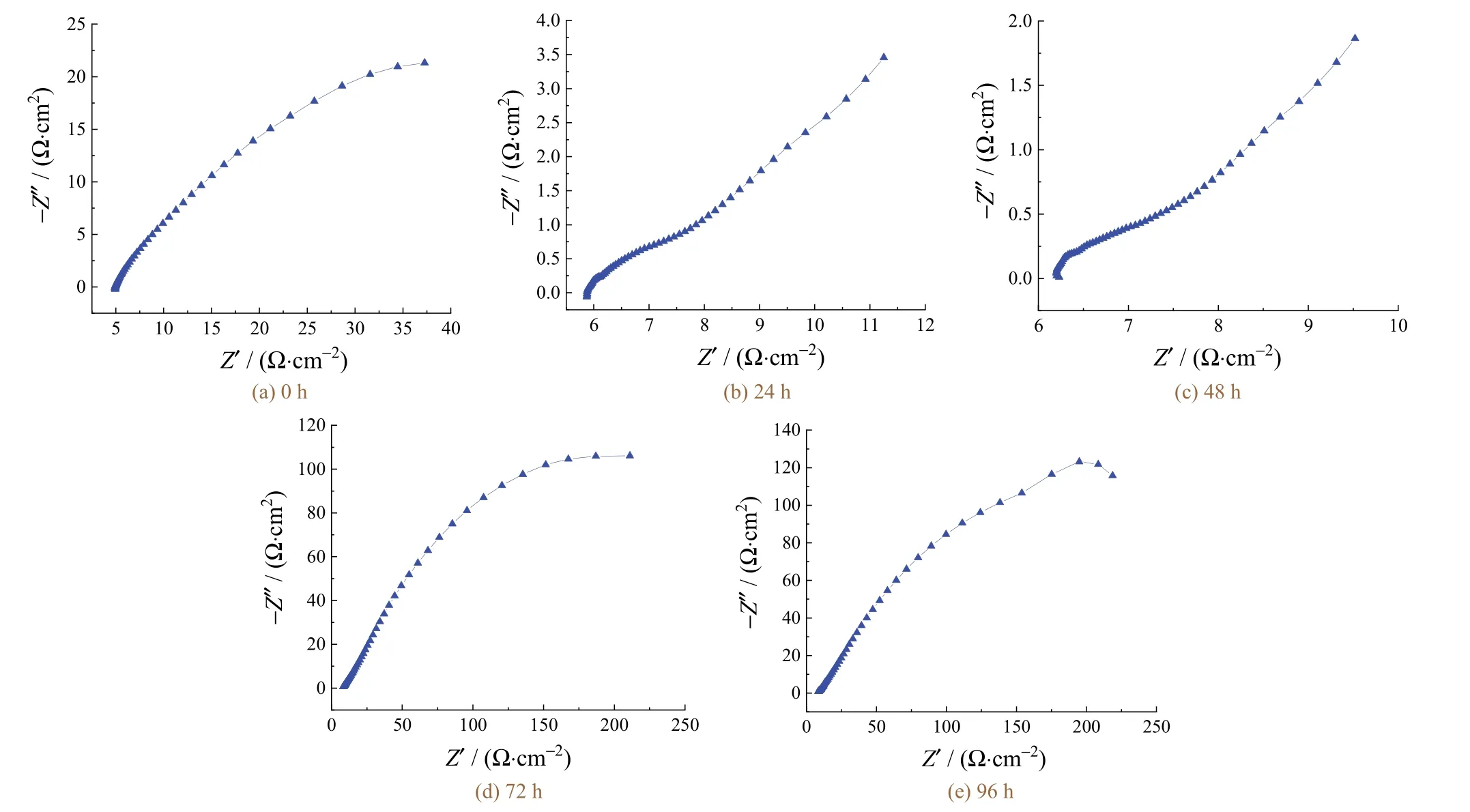

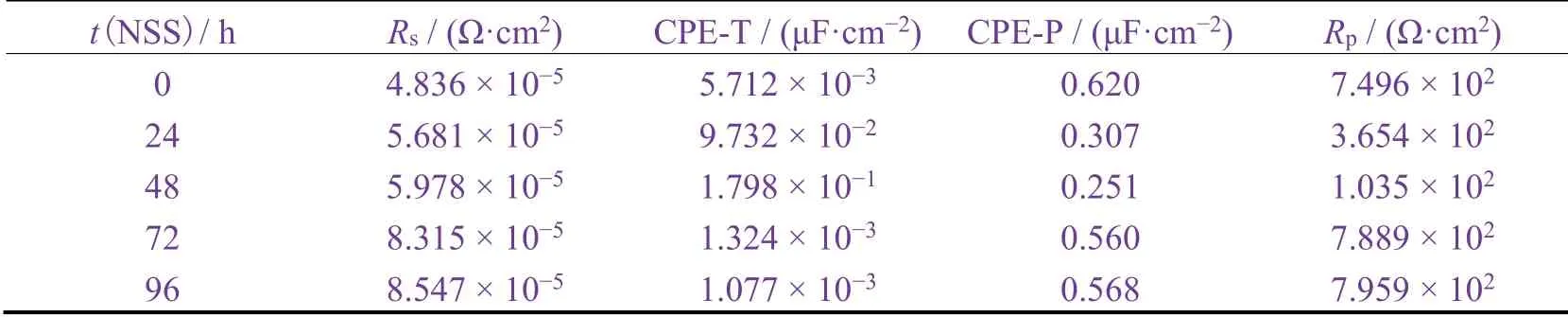

对图6所示的EIS谱图进行拟合,采用图7所示的等效电路,得到对应的阻抗谱数据列于表3。其中Rs和Rp分别代表溶液电阻和极化电阻,CEP-T和CPE-P分别代表腐蚀坑电容和钝化膜电容。由于Rs比Rp小了近7个数量级,因此Rs可以忽略不计。尽管在盐雾腐蚀过程中EH47钢表面形成了锈层,但是在腐蚀过程中基体表面与锈层之间并无明显的电阻,表明锈层对腐蚀反应几乎无抑制作用。NSS腐蚀24 h和48 h后,极化电阻明显降低,表明NSS腐蚀开始的48 h内腐蚀速率较快。而盐雾腐蚀72 h和96 h后, 极化电阻略升,说明随试样表面锈层加厚,锈层虽然未能阻止腐蚀的继续进行,但在一定程度上抑制了腐蚀的加速度,使腐蚀过程以较稳定的速率进行[14]。

图6 NSS试验不同时间后EH47钢在3.5% NaCl溶液中的电化学阻抗谱Figure 6 Electrochemical impedance spectroscopies in 3.5% NaCl solution for EH47 steel after NSS test for different time

图7 等效电路Figure 7 Equivalent circuit

表3 阻抗谱拟合的结果Table 3 Results of EIS fitting

2.5 EH47钢的盐雾腐蚀过程

综上所述,EH47钢在中性盐雾环境中的腐蚀过程可分为4个阶段。

第一阶段(0~24 h):均匀腐蚀快速发展。铁相的腐蚀产物在表面聚集,逐渐形成锈层。此时基体的溶解速率较高,腐蚀较快。

第二阶段(24~48 h):锈层加厚阶段。开始时锈层较薄,Cl−能够穿透锈层,与基体发生大面积化学反应,造成表面腐蚀,令24 h与48 h时的腐蚀电位差减小,腐蚀加速度减小。铁锈层以Fe3O4为稳定状态并逐渐加厚。

第三阶段(48~72 h):出现腐蚀坑,处于腐蚀过程的亚稳态。腐蚀产物Fe3O4增多、增厚,抑制了Cl−的渗透,增大了阴极还原反应的面积,裸铁腐蚀速率减慢。但与此同时,有大量微裂纹和孔洞产生,成为Cl−离子的快速输送通道,从而导致腐蚀坑出现并纵向发展,形成点蚀。

第四阶段(72~96 h):保护膜形成阶段,部分腐蚀坑纵向发展,腐蚀产物膜完全覆盖在基板表面。随着中性盐雾腐蚀时间的延长,保护膜变得致密,防护性提高,腐蚀速率下降。但由于Cl−的选择性渗透,它仍然会通过Fe3O4到达Fe界面,导致基体腐蚀。

3 结论

ULCS在建造和服役过程中必然面对高盐高湿的海洋环境,而通过实验发现,其主要使用的新型EH47钢在高盐、高湿环境中的耐蚀性能欠佳。为了提高ULCS的安全性和使用寿命,在其建造和服役过程中应重视防腐涂料、牺牲阳极锌块、外加电流阴极保护等防腐蚀技术的应用。