烧结温度对嵌入SnO2钌锡涂层电化学性能的影响

刘钰如 ,王欣,周丽红

(1.武汉城市学院机电工程学部,湖北 武汉 430083; 2.福州大学材料学院,福建 福州 350108)

RuO2基电极的电化学性能优异,在析氯、析氧等领域具有重要地位,但是钌(Ru)价格昂贵,资源匮乏,为减少其用量,掺入其他贱金属成为研究的热点[1-3]。SnO2同RuO2一样具有金红石相结构,其晶型结构稳定且唯一,适合作为阳极材料[4]。研究发现,在涂层中添加锡(Sn)不仅有助于减少贵金属的用量,降低电极的成本,而且能增大氧化物涂层的比表面积,有效提高涂层的催化活性和稳定性,延长涂层钛阳极的使用寿命[1,5-6]。

本文在钛阳极上采取热分解方法制备了嵌入20% SnO2晶种的Ru0.45Sn0.55O2涂层(Ru与Sn总物质的量之比为45∶55),通过循环伏安法、内外活性分析法和极化曲线法比较了不同烧结温度下涂层电极的电化学性能,获得了制备高电化学性能阳极的最佳烧结温度。

1 实验

1.1 试剂

三氯化钌(RuCl3·3H2O)、四氯化锡(SnCl4·5H2O)、草酸、柠檬酸、硫酸、无水乙醇,均为市售。

1.2 基材前处理

采用纯钛板(TA2)作为电极基体,切割成2 cm × 1 cm的尺寸,再经砂纸打磨、碱洗和去油,然后置于质量分数为18%的硫酸溶液中煮沸60 min,以去除表面氧化膜,随即浸泡于质量分数为10%的草酸中在80 °C下刻蚀1 h,取出后用蒸馏水冲洗并用电吹风烘干,存于无水乙醇中备用。

1.3 SnO2晶种的制备

将SnCl4·5H2O和柠檬酸按物质的量比13∶ 分别溶于无水乙醇中,在磁力搅拌下将柠檬酸乙醇溶液按30滴/min的速率滴入SnCl4·5H2O乙醇溶液中,令其充分反应,静置48 h制成凝胶。随后放入干燥箱中烘干,再在300 °C箱式炉中处理2 h,制得纳米SnO2晶种。

1.4 RuO2–SnO2涂层钛阳极的制备

按计量称取RuCl3·3H2O溶解于适量无水乙醇中获得含Ru涂液。按计量称取SnCl4·5H2O溶解于适量无水乙醇中,取部分SnCl4·5H2O乙醇溶液与摩尔分数为20%的SnO2晶种混合并于室温下超声2 h得到悬浮液,即为含20% SnO2晶种的Sn涂液(记为20S-RS)。将含Ru涂液与剩余的纯Sn涂液超声混合后得到Ru–Sn涂液(记为0S-RS),用移液枪吸取15 µL均匀地刷涂在预先处理好的一系列钛板上,经80 °C烘干后分别在250、270、300、350、450和500 ℃下烧结。试样共分为12组,其中6组称为20S-RS试样,分别对应以上6个烧结温度,另外6组为对照组0S-RS试样。每组每次在箱式电阻炉中氧化烧结10 min,出炉空冷后再次进行刷涂并氧化烧结,直至涂液用尽,最后在各自烧结温度下退火1 h。

试样成分见表1。固定钌的涂覆量为0.079 mol/m2(即8 g/m2),涂液中Sn与SnO2晶种的总涂覆量为0.1849 mol/m2。

表1 不同纳米SnO2晶种含量的阳极涂层中各成分的摩尔分数Table 1 Molar fractions of the components in anodic coatings with different amounts of SnO2 nanocrystals

1.5 表征与性能测试

采用上海辰华CHI660D型电化学工作站测量循环伏安(CV)曲线,从而分析阳极涂层的活性。电解液为0.5 mol/L H2SO4溶液,以镀金的钛板为辅助电极,Ag/AgCl电极为参比电极(文中电位均相对于此),把RuO2–SnO2涂层钛阳极处理成10 mm × 10 mm的工作电极,电位扫描范围为0~1 V,扫描速率10 mV/s。另外通过Tafel极化曲线来定性比较RuO2–SnO2涂层钛阳极的析氧电位,以评估其催化活性,扫描速率为5 mV/s。

2 结果与讨论

2.1 涂层电极的循环伏安比较

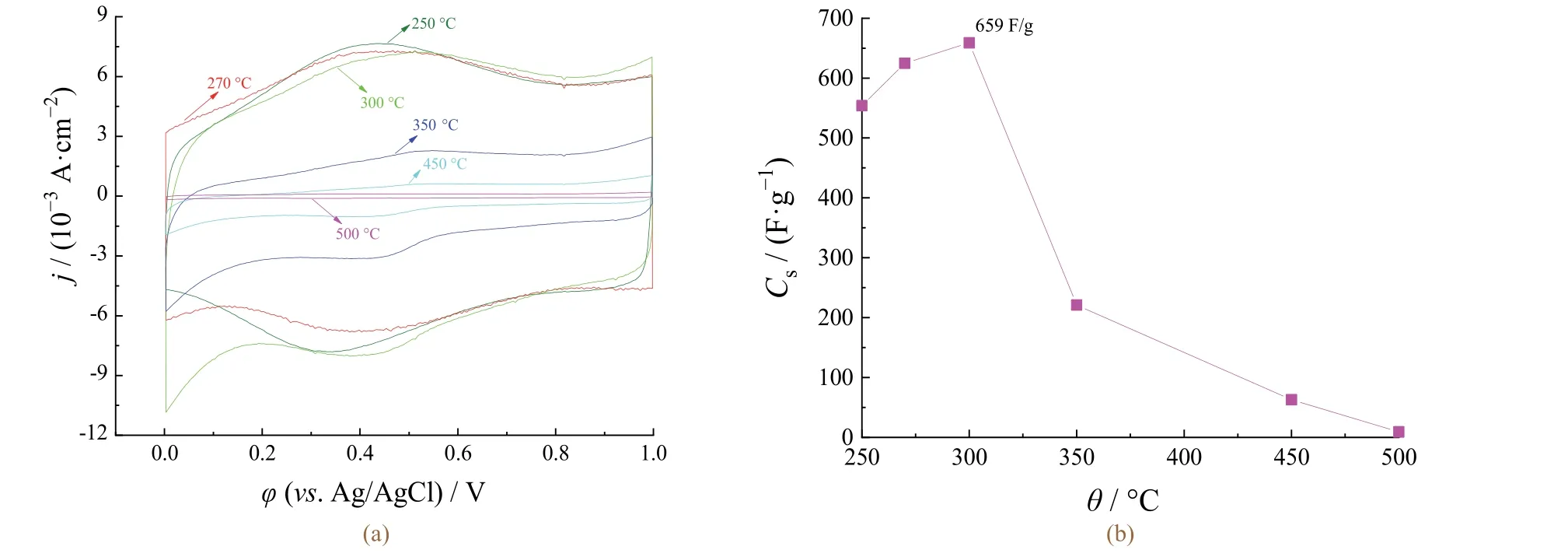

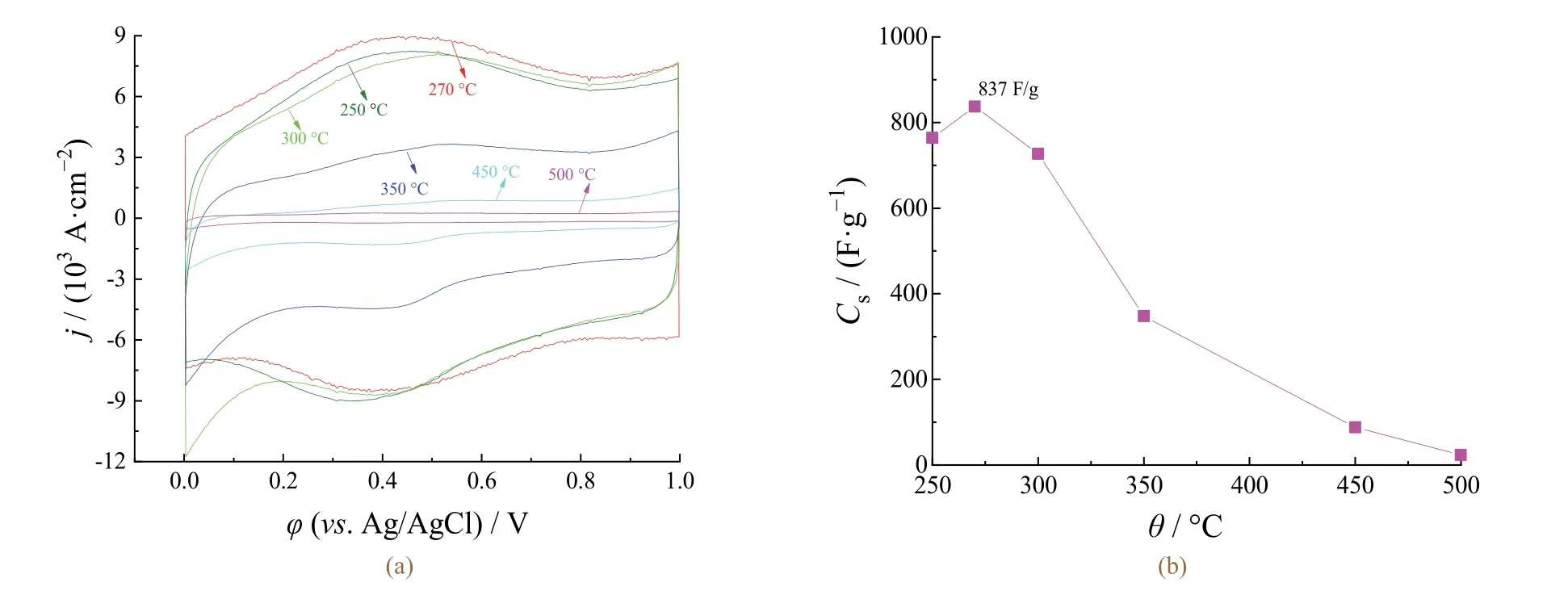

从图1a和图2a可知,涂层电极的循环伏安曲线基本呈矩形对称,说明其具有良好的电容性能。当扫描方向发生改变时有快速的电流响应,电流瞬间转向,说明电极充放电过程具有很好的动力学响应性。0.4 V附近有明显的氧化还原峰,表明在此电化学过程中存在较强烈的氧化还原反应,且氧化还原峰的 位置相对应,说明电极有良好的可逆性。随着烧结温度的升高,循环伏安的积分面积先增大后减小,意味着电极的比电容随温度的升高也是呈现先升高后降低的变化规律,存在一个最佳的烧结温度。

图1 不同烧结温度下制备的传统RuO2–SnO2涂层电极(0S-RS)的循环伏安曲线(a)及比电容(b)Figure 1 Cyclic voltammograms (a) and specific capacitance (b) of traditional RuO2–SnO2 coated electrodes (0S-RS) prepared by sintering at different temperatures

图2 嵌入20%纳米SnO2晶种后在不同烧结温度下制得的RuO2–SnO2涂层电极(20S-RS)的循环伏安曲线(a)及比电容(b)Figure 2 Cyclic voltammograms (a) and specific capacitance (b) of RuO2–SnO2 coated electrodes (20S-RS) prepared with 20% of SnO2 nanocrystals by sintering at different temperatures

根据曲线的积分面积可以得到伏安电量q*(即电极在循环伏安扫描窗口内获得的电量),比电容Cs按式(1)计算。

其中m是单位面积Ti基体所含有的RuO2的质量,Δϕ是循环伏安扫描窗口的电位宽度。

图1b说明,对于未嵌入晶种的涂层钛阳极,在300 ℃时烧结具有最大的比电容(659 F/g);而图2b说明,嵌入20% SnO2晶种后,270 ℃烧结的电极具有最大的比电容(837 F/g)。添加SnO2晶种有利于生成(Sn,Ru)O2金红石固溶体相,而这种产物的晶粒尺寸细小,分散度高[7],可使涂层电极的电化学性能得到提高。至于随着烧结温度继续升高,电化学性能又下降,可能与涂层晶化而变得致密有关。不同烧结温度下嵌入20% SnO2晶种都可以明显改善电极的电化学性能。

2.2 涂层电极的活性点比较

通过循环伏安曲线包围的积分面积可以估算电极的活性。Trasatti等[8-9]提出了计算内、外活性的公式,即式(2)和式(3)。

其中,qout表示与电解液直接接触的外表面活性电荷,qin表示隐藏在松散晶界、孔洞、裂纹处的内表面活性电荷,v是循环伏安扫描速率,C1和C2分别是对内、外活性计算运用线性拟合时的斜率。图3a和图3b分别给出了1/q*与v1

2之间以及q*与之间的关系,从中可以计算出v在[0, ∞)范围内的外推数据,再通过计算可以分别得出qin、qout和qtotal,其中qtotal代表内外表面活性电荷之和。图3b显示在高扫描速率下q*急剧下降,这可以归结为在高扫描速率下的响应电流很大,而此时的欧姆压降得不到补偿。

图3c表明随着烧结温度的升高,20S-RS涂层电极的外活性呈先增后减的趋势,在烧结温度为270 ℃时外活性点最多,qout为1340 mC/cm2,内活性整体呈现下降的趋势,内外活性点之和仍在270 ℃时最多,qtotal为1538 mC/cm2。这说明随着烧结温度的升高,明显增加的是电极的外活性。当烧结温度继续升高,涂层电极的外活性与总活性基本重合,内活性基本没有贡献。可见,在高的烧结温度下,涂层的内活性很小,涂层的活性基本上是外活性的结果。当烧结温度很高(≥500 ℃)时,涂层的晶粒继续增大,晶粒间的晶界变得很大,从而导致晶粒间的导电性下降,溶液也更难渗入到涂层内部,故涂层的活性(尤其是内活性)更低。

图3 不同烧结温度下嵌入20% SnO2晶种的RuO2–SnO2涂层电极(20S-RS)的伏安电荷外推图形: (a)v → 0;(b)v → ∞;(c)内外活性示意图Figure 3 Extrapolation of integrated voltammetric charge for RuO2–SnO2 coated electrodes (20S-RS) prepared with 20% of SnO2 nanocrystals by sintering at different temperature: (a) v → 0; (b) v → ∞; and (c) illustration of inner and outer active surface

2.3 涂层电极的极化曲线比较

Tafel曲线常被用来分析电极的电催化活性。在相同的电流密度下,极化曲线对应的电位越低,催化活性越高。从图4可以看到20S-RS涂层电极催化活性的提高并不与烧结温度的升高成正比,烧结温度为270 ℃时催化活性最高。随着烧结温度继续提高,电极的催化活性降低。这可能是因为烧结温度过高会导致晶化严重,形成致密的形态结构,不利于质子的“嵌脱”反应,使得该反应只能在材料表面进行,材料的利用率降低。

图4 不同烧结温度下嵌入20%纳米SnO2晶种的RuO2–SnO2涂层电极(20S-RS) 在0.5 mol/L H2SO4溶液中的析氧极化曲线Figure 4 Polarization curves for oxygen evolution in 0.5 mol/L H2SO4 solution on RuO2–SnO2 coated electrodes (20S-RS) prepared with 20% of SnO2 nanocrystals by sintering at different temperatures

3 结论

添加SnO2晶种会使钌锡涂层电极的性能受到明显影响,令电化学活性点明显增多。不同烧结温度也会影响涂层钛阳极的活性,270 ℃时活性最高。当烧结温度很高时,涂层钛阳极的活性反而下降。