浅谈汽车覆盖件拉延模着色调试方法

文/牟少志,刘立波,赵绍欣,刘益成,孙胜伟·一汽-大众汽车有限公司

拉延模是保证制成合格冲压件主要的工艺装备,其作用是将平板毛坯料经过拉延工序,使之充分塑性变形,成形为所需的立体空间工件,有单动拉延和双动拉延两种拉延形式。汽车覆盖件拉延模对零件的质量起着至关重要的作用,它的要求在所有模具中是最高的。模具调试的目的就是完善模具设计者的意图,弥补模具设计和制造上存在的缺陷,模具调试得好,可以提高冲压件的质量,缩短模具的制造周期。

拉延模设计制作装配完成后,进入模具功能部分的调试阶段,调试阶段主要是针对制件质量进行研修模具的着色,模具功能性部分主要包含拉延凸模、凹模、压边圈等三部分,见图1,三部分中每一部分的着色情况对制件最终的质量都起着决定性作用。一般都说好的轿车从冲压开始,其实应该是好的轿车从拉延模具着色调试开始。

拉延模着色率要求

压边圈着色要求

⑴功能区(筋内)。方筋:着实色不小于95%;圆筋:着实色不小于95%;槛筋:着实色不小于80% 。

⑵辅助功能区(筋外)。方筋:着虚色或不着色;圆筋:着色稍虚;槛筋:着实色不小于80%,需保证不起皱。着色图见图2、图3。

图2 筋外着实色80%

图3 筋外着虚色

⑶着色程度可根据凹模和压边圈的间隙来测定:着实色0.9t ~0.95t,着虚色0.95t ~1.0t,不着色1.1t ~1.2t,t 为板料厚度。

凸凹模着色要求

⑴凸模及凹模反凸成形部位不小于95%着色。

⑵锐棱强压区,5~10mm宽不小于95%着色(蓝色压至发白)。

⑶强压功能区与非强压区过渡区域,着虚色85%。

⑷有尺寸要求且无后序整形工序的型面不小于95%着色。

⑸非成形区,完全空开,不着色。

平衡块着色

方筋:平衡块不着色;圆筋:平衡块着实色;槛筋:平衡块着实色。

研修着色调试方法

任何着色的调试和优化必须以等高平衡块或限制器为基准。主体原则是以理论着色图进行指导,采用拉延筋锁料,不能用压料面锁料。

新模具调试顺序:配平衡块→研修压料面→研修拉延筋及筋槽,顺序不可改变。研修压料面过程中,平衡块与压料面同时着色,目的是避免设备精度对研配的影响,如图4 所示。

图4 制件刷色压件研修模具至均匀

图5 锐棱棱线处拉延凹模两侧不着色

平衡块着色

⑴用卡尺检查平衡块厚度,确认平衡块等高,不等高的情况下需要重新磨平或者更换。

⑵不带板料的情况下,检查上模与平衡块刚接触时各平衡块是否全部均匀着色(单个平衡块着色面积不少于2/3);通过垫片消除模具及平衡块本身的机加工误差,对加垫的平衡块,后期统一整合,要求不多于3 个垫片,合计平衡块之间最大差值不超过0.3mm。

⑶上模平衡块对应面刷上蓝色,下模平衡块擦拭干净。

⑷用凸凹模成形一定形状,材料不流动,板料正反面均匀刷上蓝色,放置于顶起的压边圈上。

⑸设备压一行程,观察平衡块和压边圈的着色,此时平衡块着色为虚色。

⑹在内压料面材料全部流入成形制件,压料面正反面都均匀刷上蓝色,放置于压边圈上。

⑺原有压件高度提高10mm,设备压一行程,观察平衡块的着色情况,此时平衡块着色为实色。

⑻新模具调试通过着色验收后,对于带有方形阻断筋的胀形类零件,应保证所有平衡块不参与工作。将所有平衡块同时磨去0.2mm,以便批量生产时,平衡块与上模不接触。

⑼新模具调试通过着色验收后,对于带有圆筋、板料流动类成形的拉延零件,应保证所有平衡块务必参与工作。进入批量生产之后,根据实际情况增加平衡块垫片(参见各属地化要求)。

压料面着色

⑴零件成形一定形状以后,取出零件,将零件上下压料面均匀刷蓝色。

⑵用压料面刷带着色的板料研修压料面及筋槽(凸凹模刚成形但还没开始进料的成形板料)。

⑶以平衡块/凹模压料面为基准,研修压边圈压料面,平衡块必须等高,周圈平衡块同时加减垫片,研配中禁止单个调整。

⑷带平衡块研配压料面,保证不起皱,并光顺压料面,消除压料面硬点。在研修过程中可利用铅丝或者橡皮泥测定凹模和压边圈的间隙。

⑸着色验收,压机上滑块接触压边圈开始建立压力时,查看压边面着色情况。

凸凹模着色

⑴在成形的零件正反面刷好蓝色,保持蓝色着色均匀。

⑵刷好蓝色的工序件放置在模具内(压边圈不用顶起来),压一个行程,用于检查凸凹模着色。

⑶在限制器着色的情况下,凸凹模禁止干涉(特殊要求除外);强压区凸凹模间隙不大于1 个料厚,其他区域不小于1 个料厚。

⑷限制器等高安装,等高加垫,直至左右限制器均匀着色。根据拉延件型面着色状态,以凸模为基准,逐步撤垫,研合凹模型面。直至符合理论着色图90%以上,特殊强压型面着色率需在95%以上。

锐棱着色(强压)

⑴刷好蓝色的制件放置在模具内(压边圈不用顶起来),压一个行程,检查锐棱区域着色,锐棱强压区机加预留量不小于0.15mm。

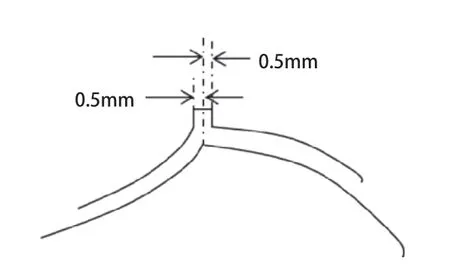

⑵锐棱棱线处拉延凹模两侧不着色,空开处理(单边0.5mm)。

着色不好常出现的问题

生产过程不稳定,出现开裂、缩颈、起皱,如图6、图7 所示,发罩在两侧成形较深,拉深受中间棱线滑移线影响,两侧进料受控较大,不能完全形成圆筋进料,会造成滑移线较重,在压料面及筋槽着色不均时会出现缩颈及拉裂现象;风窗处受成形工艺凸包影响走料深度较大,中间及两侧形成进料不均现象,易在工艺凸包R 角处出现拉裂现象;翼子板拐角处受板料四角成形进料阻力较大的影响,出现缩颈问题,四角凹模R 角过小,压料管里面间隙过小都会造成成形问题;下面两个都是于板料拐角处出现褶皱及缩颈问题,在拉延成形中不是间隙越大越好,间隙大了会造成压料面位置板料起皱,反造成进料阻力增大,造成制件拉裂或造成拐角两侧进料不均,板料皱起现象。

图6 开裂现象

图7 缩颈、起皱现象

拉延模典型调试案例

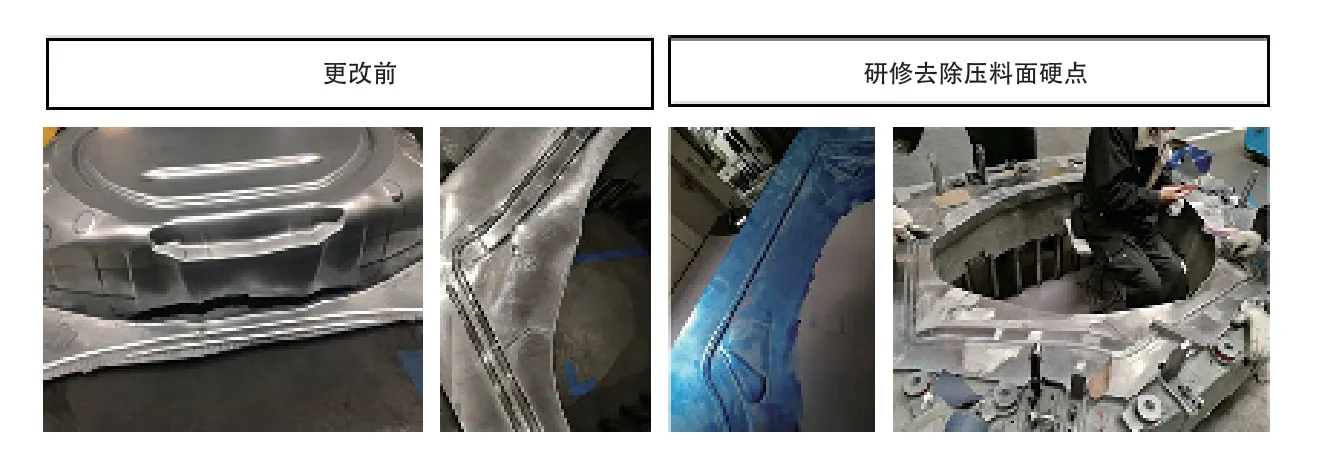

⑴问题1:CCFB 前盖外板四条主棱线处缩颈和滑移线同时出现,严重影响生产稳定和质量提升。

分析:压边圈平衡块着色不均匀压料面局部硬点,局部位置压料面控制走料生产过程不稳定;风窗处方筋对应位置平衡块不着色,影响两侧走料区域的压料面着色。

措施:着色检查压料面着色研修消除硬点;调整平衡块着色保证两侧及前脸圆筋走料区域平衡块着色均匀,且方筋对应位置压料面着色稳定(方筋基本不影响走料,其着色不好影响侧面走料);两侧拉延筋共四段烧焊,消除滑移线,根据生产状态制件缩颈位置局部放大筋R 角,消除缩颈问题。更改前后对比见图8。

图8 缩颈和滑移线同时出现问题更改前后对比

⑵问题2:T99NF 后轮罩外板批量生产不稳定,生产过程中间拉裂问题。

分析:压料面局部有细小硬点;压料面局部聚集量大,有积屑瘤。

措施:通过着色确认压料面硬点并研修消除;凹模口R 角重新淬火提高硬度、凹模电镀。更改前后对比见图9。

图9 中间拉裂问题更改前后对比

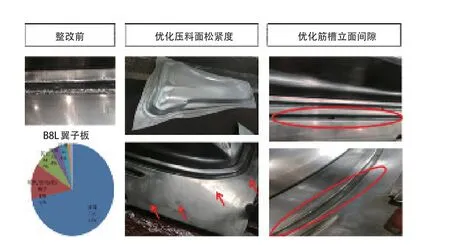

⑶问题3:迈腾B8L 翼子板在产量提升的过程中,垫锌屑问题造成93 分钟/千件的停台损失,返修长期超标,锌屑返修率达到13%。

分析:压料面松紧不均导致相邻的板料走料不一致,有快有慢,造成镀锌层脱落,产生锌屑。

措施:在平衡块着色均匀的基础上对压料面进行研修,使压料面松紧程度一致,同时优化凸凹模间隙和筋槽立面间隙,消除垫锌屑问题。更改前后对比见图10。

图10 垫锌屑问题更改前后对比

结束语

通过在实际工作中的实践及总结,拉延模具在调试过程中主要注意以下几个大体方向:

⑴模具压料面研修要考虑是走料模具还是非走料模具。

⑵根据走料非走料模具对管理面着色按百分比研修。

⑶研修过程中保证模具在限制器均匀降低情况下研修,保持等高。

⑷平衡块最后着色与否根据是否走料进行调整。

⑸模具凸凹模根据制件划分成功能区和非功能区进行研修。

研修过程中重点按照步骤操作将对拉延模具调试进度、生产稳定性提升有显著效果,也希望本文能对相关企业模具研修调试带来经验借鉴作用。