弯管和液压成形在事达的应用

文/吴金虎,陆翰,任纯磊,王卫星,朱荣海·苏州事达同泰汽车零部件有限公司

随着人们对汽车减重、节能、降耗等问题的关注,汽车轻量化成为汽车制造企业重要研究课题。汽车排气用不锈钢管材的弯管和液压成形技术为实现汽车轻量化提供了技术保障。我公司能够针对汽车排气系统各种异形管件难加工问题,进行设计优化加工,制备相应生产模具,为汽车企业生产各类性能优异的零部件。

汽车排气管材在事达应用实例

汽车排气系统

随着人民生活水平的提高,汽车已成为人们出行的首选交通工具。汽车工业的发展以及机动车保有量的提高给我们的生活增添许多便利,但同时汽车尾气排放带来的环境问题愈发严重。

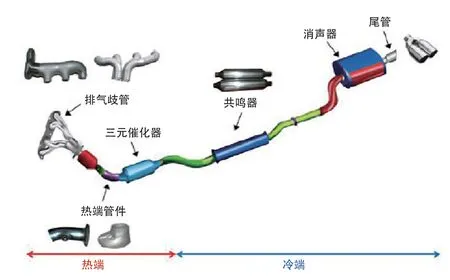

汽车排气系统(图1)一般包括排气热端的排气歧管、热端排气管、催化转换器以及冷端的共鸣器、消声器和排气尾管等。良好的排气系统能够降低汽车废气的污染,也可以减少汽车噪声。铁素体不锈钢具有热膨胀系数小,热导率高,同时在反复加热和冷却的条件下耐高温氧化性能好,而且具有良好的抗点腐蚀等优点,成为汽车排气管材首选材料。

图1 汽车排气系统

目标管件

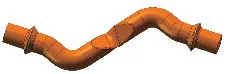

根据某汽车企业需求,制备如图2 所示汽车排气系统热端管件。管件为异形弯曲结构,材质选择439系列不锈钢,管的均匀外径为65mm,壁厚为1.9mm,管长385mm。管的弯曲半径为65mm,管的一端为扩口结构,一端为具有斜面特征的异形结构,管侧面同时留有一直径为φ28mm 的孔洞。根据客户要求,管件最大壁厚减薄率小于30%。

图2 汽车排气热端管件三维示意图

目标管件制造流程

根据客户目标管件要求,可看出管件结构较复杂,属于难加工管件,我公司根据自身优势,设计管件制造加工流程,如图3 所示。第一步,根据客户数模进行CAE 分析(减薄量、起皱等),做分析报告,与客户讨论设计改进,优化管件加工工序;第二步,依照设计冻结的管件数模结构,进行管件加工工艺路线的设计,考虑是否需要预成形以及中间管件是否需要退火工艺处理等;第三步,根据确定的工艺路线,进行管件的CAE 分析,通过分析报告进行内高压成形模具设计,同时根据内高压模具数模设计弯管模具、过程检具等;第四步,进行模具的加工方案设计及模具加工,检测模具;第五步,为OTS 试样的制造以及对试样的检测,检测方法包括管件壁厚的测量、三维扫描、CMM 等检测方法,检测样管是否符合设计。

图3 设计加工流程图

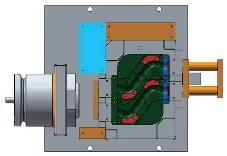

针对目标管件,优化设计加工流程,为提高加工效率以及节省材料,考虑利用对称性结构一次成形2件目标管件,设计了如图4 所示目标管件原始管材数模。图5 为最初设计目标管件液压数模示意图,根据图5 进行液压成形CAE 分析,液压过程中容易在管件中心补缩颈位置处出现成形缺陷,这主要是液压成形过程中金属材料流动产生的,由于缩颈位置金属无处流动,故成形过程中容易在此位置形成鼓包等缺陷。我们根据生产经验,优化设计了管件液压成形数模,如图6 所示,即在管件中心位置设计一小鼓肚,使管件在液压成形过程中缩颈位置金属可以流动到此鼓肚位置。经过CAE 分析,此设计符合生产要求,目标管件成形效果良好,次品率较之前明显降低。另外根据事达液压成形机特征,设计一模双腔结构,模具图如图7 和图8 所示,经过一次液压成形可得四件目标管件,很大程度上提高了管件加工速率。

图4 目标管件原始管材数模示意图

图5 目标管件液压数模示意图

图6 优化后液压数模示意图

图7 一模双腔模具示意图

图8 一模双腔模具图

目标管的CAE 分析

CAE分析是利用计算机对产品的结构强度、刚度、弹塑性等力学性能进行分析计算以及对结构性能进行优化设计的一种近似数值分析方法。使用计算机CAE辅助分析目标管件弯曲和液压成形过程中出现的壁厚减薄、成形极限等,优化材料成形工艺参数,可以减少实际成形试验中的材料浪费,节约生产时间,提高管件的加工效率。

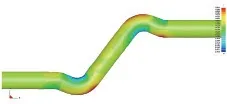

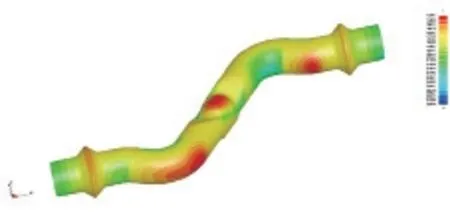

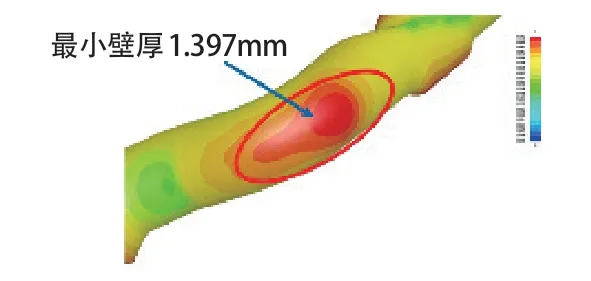

图9 至图12 分别为弯管工序管件和液压成形工序管件的成形极限图和壁厚分布图。从CAE 分析结果可以看出,弯管工序管件在成形范围内,弯管设计参数满足弯管生产工艺要求,弯管壁厚分布较均匀,在弯曲外径部位壁厚最薄,壁厚为1.412mm,见图13。经过液压成形后,符合管件成形范围,液压成形后管件壁厚最薄位置同弯管最薄位置,液压成形后壁厚最薄为1.397mm,见图14。

图9 弯曲工序管件成形极限图

图10 弯曲工序管件壁厚分布图

图11 液压工序管件成形极限图

图12 液压工序管件壁厚分布图

图13 弯曲壁厚最薄处

图14 液压成形后壁厚最薄处

本零件为1D 弯曲且弯曲角度大,弯管减薄至少为20%,液压成形过程中易产生开裂。通过对液压成形模具的特殊设计,目前成形后零件最小壁厚几乎不发生变化。经CAE 分析可得,所得产品最小壁厚约为1.4mm,减薄量为22%,小于目标值30%的减薄要求,满足客户要求。

通过CAE 分析,可以发现:弯管减薄量至少为20%。从CAE 结果来看:受端部喇叭形结构的影响,液压成形过程中补料对壁厚的影响十分有限,补料过度的话反而产生起皱。为满足总体减薄小于30%的要求,液压成形模具应限制弯管外侧的材料流动,使材料变形只发生在弯管内侧,这样可得到符合要求的零件。

目标管的实物样品

图15 目标管件各工序加工实物图

结束语

苏州事达同泰汽车零部件有限公司秉承“一站式购齐服务”的经营理念,经、弘扬“专注、进取、和合、关爱”的企业文化,不断创新,实现管理信息化、设备智能化、生产自动化,继续拓展商用车排气系统以及民用不锈钢焊管的业务范围,在全球范围内,以稳定的质量和极具竞争力的价格为客户提供更环保、更优质的汽车排气系统全系列产品,并可以与客户同步开发,提供先进的产品制造理念等增值服务。