交叉杆杆身成形质量工艺技术研究

文/黄连吉·中车齐齐哈尔车辆有限公司

交叉杆是铁路货车转向架的重要零部件,生产批量大,质量要求高,其制造工艺的可靠性直接影响到整车的运行稳定性和行车安全性。交叉杆使用材质为CR-1 的钢管,具有良好力学性能和焊接性能,其外径和壁厚尺寸为φ48mm×5mm,壁厚允许尺寸为4.8 ~5.9mm,外径允许尺寸为φ47.7mm~φ48.7mm。生产工序为:杆身下料→锯切、车破口→酸洗磷化→中部成形→两端成形→调直→端头组焊→与各部件组装→整体探伤→涂漆→检验→成品。其中,中部成形工序是保证产品质量的关键工序,交叉杆中部尺寸如图1 所示。

图1 交叉杆中部成形尺寸示意图

在前期交叉杆杆身生产过程中,存在管壁外径大于等于φ48.5mm,同时厚度大于等于5.5mm的管料,压形时尺寸为:深度合格时,高度最大25.7mm,超差0.3mm,宽度最大60.3mm,超差0.3mm。对压形模具进行多次调整,此条件下管料调不出合格品,致使交叉杆杆身废品率居高不下。

杆身中部成形质量工艺分析

质量分析

⑴此管料中部压形的模具已经使用多年,模具凸模磨损可能较为严重,影响成形质量。

⑵成形对称度不好,容易造成管两侧刚度不匹配,产生应力集中,影响成形尺寸,而我们的模具为了便于调整宽度尺寸,采用了活动式下模,成形对中性及尺寸一致性不如整体式下模。

⑶凹模侧壁较薄,强度弱,成形过程中侧壁略向外张口,影响成形质量。

工艺分析

⑴成形过程中,若模具凸模圆角太小,会使管料在成形过程中与凸模接触的料偏少,即管料向中间空隙部位流动的少,材料都留在了凸模两侧,易使压形后的窝深和全高数值偏大。

⑵在成形过程中,若凹模侧壁强度不足,会导致工件变形产生的向外变形力推动凹模侧壁向外扩张,这样就导致工件局部的屈服强度值变低,引起工件塑性变形减少而弹性变形增加,成形后回弹量变大,影响成形尺寸。

⑶同理,在成形过程中,若凹模底部不与工件下部接触,仅仅依靠凸模向下的压形力来使工件成形,只能使工件与凸模接触的位置变形剧烈,而工件下部并不能完全屈服,进而使工件成形后回弹变大。

基于JSTAMP/NV 成形仿真分析

JSTAMP/NV 软件介绍

有限元成形仿真分析已经成为模具设计过程中不可或缺的一部分,在三维设计中,通常需要用有限元分析进行验证,以便找到最佳的设计方案。

JSTAMP 软件中集成了LS-DYNA、HYSTAMP 和JOG/NIKE 求解器,融合了多年的产品研发和咨询经验,能够模拟几乎所有钣金冲压的工艺类型,包括:自重偏斜、板料夹紧、压边、翻边、液压成形、弯管成形以及卸载回弹等,能够精准的预测破裂、起皱和回弹,不需要通过第三方软件就能生成可直接用于生产的CAD 补偿模面。本文利用JSTAMP 软件的管料成形和回弹功能进行交叉杆杆身成形质量问题的分析。

建立有限元模型

根据质量及工艺分析可知,交叉杆成形时,模具凹模刚度是控制成形质量的重要因素,且实施起来简单、方便,凹模设计时应该具有足够的刚度,所以建立有限元模型时,将凹模设计成整体凹模,宽度为59mm。但是成形质量的关键因素在于凸模的尺寸,凸模圆角的大小决定着杆身成形时材料向下流动的多少。通过改变凸模圆角R 值,易于有效控制高度尺寸和深度尺寸,分别建立R12mm、R13mm、R13.5mm、R14mm、R14.5mm、R15mm等不同尺寸R值进行仿真分析。

在进行仿真分析前,利用Pro/E 三维软件建立不同R 值的成形凸模和成形凹模模型,见图2 和图3。保证各模型在装配后坐标系重合,简化模型组装时调整过程。

图2 成形凹模模型

图3 成形凸模模型

要想得到准确的分析结果,就必须有真实的材料数据作为依据,为此对管料进行了机械性能参数的测定:材料屈服强度为259MPa,抗拉强度为419MPa,伸长率为30%,使用外径φ48.7mm、不同壁厚的管材建立模型。建立新项目,在工序流程中分别设置好凸模、凹模与板料的位置关系,模具与板料的摩擦材料属钢-钢(一个是专用钢材,另一个是模具钢),摩擦因数在无润滑情况下μ=0.15,应用JSTAMP/NV 对建立的有限元模型进行数值分析。

有限元结果对比分析

如果没有有限元,单纯靠CAD 很难解决实际问题。我们根本无法预测一根管在与凸模接触后会产生怎样的变化,有限元很好地解决了这一问题。从图4中可以看出,有限元分析结果与实物图基本吻合,设计图纸中的15°和R13mm是纯靠理想结果想象出来的,其实在冲压成形中很难实现。

图4 有限元、实物和设计对比图

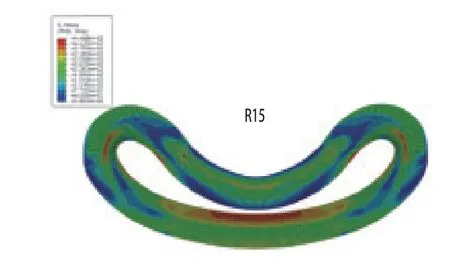

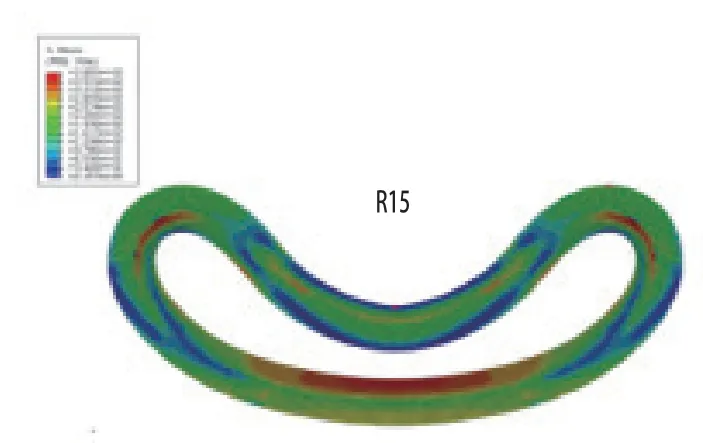

在相同外径φ48.7mm、相同模具凸模R15mm、相同行程35.22mm的情况下用不同壁厚管进行分析。由图5、图6 和表1 中的数据可知,壁厚从4.8mm增加到5.9mm,对交叉杆压形后高度、深度尺寸有一定影响:管壁越厚,成形后高度、深度尺寸略有增加。但从增加的数值分析,还不至于由于管壁太厚使压形后尺寸超差严重,所以壁厚并不是影响成形尺寸的关键因素。

表1 相同外径、凸模R 值、行程下不同壁厚情况下的分析结果

图5 外径φ48.7mm、壁厚5.9mm 成形

图6 外径φ48.7mm、壁厚4.8mm 成形

在相同外径φ48.7mm、凸模R12mm、壁厚5.5mm的条件下,通过改变模具行程分析成形后高度、深度和宽度值。通过图7 和表2 可以看出,行程减小0.22mm,高度就会相应增加,深度会变小,在锁定宽度值的条件下,在生产过程中通过行程调节高度和深度值成为可能。但是生产用冲床加工,且成形后管壁最小间隙不能小于2mm,所以行程不能随意调节,只能进行少量调节。

图7 行程减少分析结果

表2 相同外径、凸模R 值、壁厚在减少行程情况下的分析结果

在相同外径φ48.7mm、壁厚5.5mm、行程35.22mm 的条件下,通过改变模具凸模R 值分析成形后高度、深度和宽度值。通过表3 可以看出,随着凸模R 值的增大,高度和深度都会逐渐变小,宽度基本不变。

表3 相同外径、行程、壁厚在不同凸模R 值情况下的分析结果

通过以上分析结果得出:模具在使用过程中,可以通过少量调节设备行程,适当调整交叉杆杆身成形后的高度和深度;模具凸模圆角为R14.5mm 时即可满足尺寸要求,但考虑凸模磨损情况,最终确定凸模圆角R15mm 为设计尺寸进行模具设计,可以延长凸模使用寿命。

交叉杆杆身成形模具设计

为了使模具能够快速投入使用,缩短制造周期,降低模具制造成本,此次模具模体采用分厂现有的模具模体进行改制。在原有的模体上将凹模进行加固处理,使凹模侧壁变厚,增大凹模刚度,阻碍杆身成形时凹模侧壁变形。凸模设计时圆角取R15mm,并将周边进行倒钝,以免划伤杆身。因为交叉杆生产批量大,数量多,为提高凸模和凹模硬度和耐磨性,提高工件的表面质量,凸模和凹模的材质均为Cr12MnVo模具钢,并进行渗氮处理。

工程验证

花为媒

模具制造完成后(图8,图9),进行了现场试验,并邀请了相关单位进行现场安全质量验证监督,紧固模具后,通过调节设备行程将模具闭合高度调整至限位块间隙为4mm,进行试模生产验证,杆身成形后外表面均未出现压裂、划伤、细小裂纹等质量缺陷,每一个工件都用通止样板进行检测,并用游标卡尺等测量工具对高度、深度、宽度进行测量,并将同批次杆身与用旧模具生产成形后管料进行数据对比,见表4。

图8 模具实物图

图9 模具凸模实物

表4 新旧模具成形后尺寸对比

由表4 可知,旧模具杆身成形后尺寸略有超差或者介于临界值,已经不具备批量生产条件。新模具杆身成形后尺寸全部合格,将成形后杆身进行探伤,均未检测到内部裂纹,所有试验件全部合格,经各部门批准,可以进行批量生产。

结束语

目前交叉杆已用此模具生产一年以上,暂未发现由于模具问题产生的尺寸超差及压裂等现象,质量稳定,合格率高,工件已经商品化,取得了良好的技术效果,达到了预期的理想目标。同时,通过JSTAMP/NV 进行成形仿真分析,可同时试验不同条件下的成形效果,并进行对比分析,缩短了研发周期,降低了成本。利用有限元仿真分析,还可以预测很多工程中的实际问题。