一种金属波纹管切割平口机的设计

赵 莉 张彤辉

(兰州工业学院 机电工程学院,兰州 730000)

1 研究背景及意义

金属波纹管是一种外形类似于波浪的管材,具有良好的弹性及密封性,在各种输气、输液管路中得到了广泛的应用[1]。随着金属波纹管的应用范围越来越广泛,人们对金属波纹管的需求量也在逐步提升。然而,传统切割工艺无法保障金属波纹管的切割效率,现有大多数小型金属波纹管切割设备多为手动切割,存在切割效率低,长度尺寸不易控制,无法对波纹管进行平口处理,切割会使波纹管管口出现变形等问题,而且现有的波纹管自动切割机主要针对非金属材料[2-4]。因此,有必要设计一种在切割过程中不会使管口变形的金属波纹管自动切割及平口设备,从而提高金属波纹管切割效率,减轻工作人员的劳动强度。

2 总体结构方案设计及工作原理

根据实际调查相关管道自动切割机的结构,考虑到金属波纹管切割平口机主要是需要实现金属波纹管的自动输送、自动切割及平口等功能,为了满足这几方面的要求,现对金属波纹管自动切割平口机的总体结构做出设计,该设备主要由盛装部分、输送部分、切割部分以及控制系统等组成,总体结构示意图如图1 所示。

图1 总体结构示意图

按照总体结构设计的思路,该装置的工作过程是:先将金属波纹管放置在盛装台,然后由输送部分的传动装置把金属波纹管从盛装台输送到切割部分并夹紧,夹紧之后由切割装置进行环切,切割完成后操作人员将定长的金属波纹管放置在平口部分夹紧处,金属波纹管夹紧后由冲击装置冲击平口。

2.1 输送部分设计

输送部分的结构如图2 所示,由于金属波纹管输送的平稳性及高效性要求,输送部分由带轮、支撑板、传送带、间距调整机构、输送伺服电机和联轴器等组成。为了提高输送效率,现选用上下两同步带的输送方式。调整机构由螺杆与螺母组成,并与上端同步带相连接,下端同步带固定,可以通过旋转螺杆来调整两同步带的间距,从而适应不同直径金属波纹管的输送。上下端同步带分别由两个伺服电机控制,在输送的过程中,装在同步带机构最前端的伺服电机自带的编码器能够测量金属波纹管的长度,并通过可编程逻辑控制器(Programmable Logic Controller,PLC)控制伺服电机实现对切割长度的控制[5-7]。

图2 输送部分

2.2 切割部分设计

由于结构的紧凑性以及与其他各部分的协调性要求,切割部分主要由支架、带轮驱动伺服电机、刀片驱动伺服电机、带轮组件、轴、轴承、金属波纹管夹具以及切割机构等组成[8]。该部分的基本工作原理为:先由电动机带动小带轮,再由小带轮带动安装在轴上的大带轮,然后大带轮带动轴一起旋转,最后由轴带动安装在轴端的切割盘旋转形成环切,并由切割盘上安装的气缸推动刀架运动,从而完成金属波纹管的切割。

切割部分的具体工作过程为:首先由PLC 输出信号,使两个金属波纹管夹具开始动作,此时金属波纹管处于静止状态;其次,伺服电机通过V 带带动切割盘旋转,切割盘上安装有刀架,通过气缸推动刀架而环切金属波纹管,整个过程中金属波纹管不动,切割刀通过切割盘旋转切割金属波纹管;最后,由PLC判断金属波纹管是否切断,切割部分在PLC 的控制下停止工作。切割结构设计简图如图3 所示。

图3 切割机构简图

2.3 平口部分设计

平口部分主要是对完成切割的金属波纹管进行管口的平口处理,从而提高波纹管的切割质量,因此平口部分的设计必须结合金属波纹管的性能以及具体应用情况来设计。

通过分析金属波纹管的性能,现设计了两种方案:一是先用V 形气爪夹紧金属波纹管,然后通过气缸冲击金属波纹管管口实现平口处理;二是改进如图4 所示的手动平口机构。改进后的手动平口机构工作原理为:分别在手动平口机构的夹紧处及冲击处连接气缸,如图5 所示,气缸3 连接手动平口机构的夹紧处,气缸2 连接冲击处,同时在夹紧处开一小孔,并安装光电开关,在金属波纹管放入夹紧处时,光电开关动作使气缸3 向前推动,使手动夹紧处的铰链夹紧机构动作,从而夹紧金属波纹管,夹紧后气缸2 动作,使手动冲击头轴往复运动,从而冲击金属波纹管的端口,当气缸冲击次数达到3 次后,气缸2 返回初始状态,同时气缸3 缩回,使夹紧的金属波纹管松开,平口过程结束。

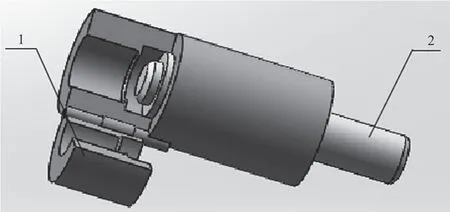

图4 手动金属波纹管平口器

图5 平口部分方案简图

金属波纹管在平口过程中有沿轴向的冲击力,而第一种方案在有冲击力时,V 形气爪夹紧的金属波纹管会有较小的轴向移动,这样会影响平口的质量,而经过改进的手动平口机构不存在以上问题,而且平口质量高,因此选用第二种方案。

通过上述设计方案和设计思路,结合计算数据以及各结构的工作原理,通过SolidWorks 绘制金属波纹管的自动切割平口机装置三维模型,绘制过程中通过及时调整不合理的设计以及优化设计方案,得出了比较合理装置模型,如图6 所示。

图6 整机三维图

3 控制系统设计

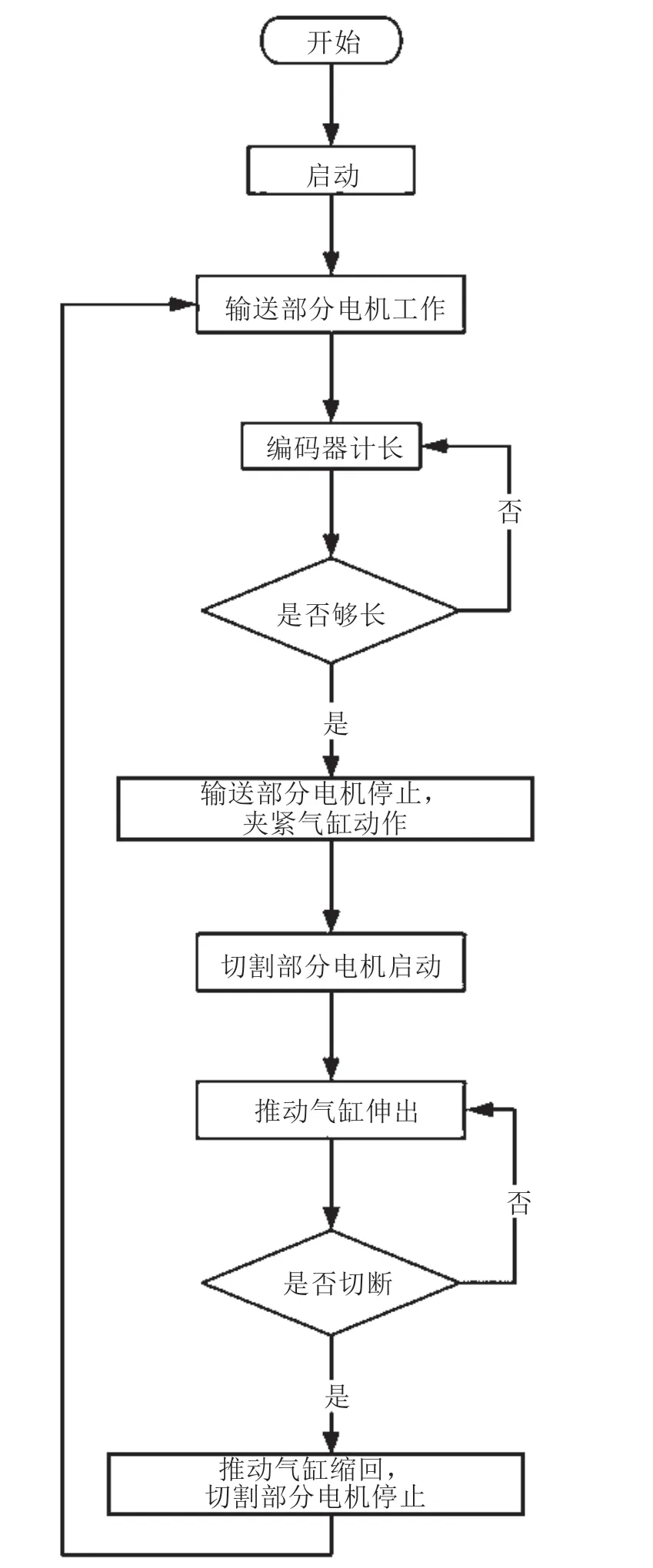

结合设备的运行要求设计了该装置的控制系统,此系统采用PLC 控制整个金属波纹管自动切割平口机的控制系统。控制系统工作流程图可分为两部分,第一部分为自动切割系统流程,如图7 所示,第二部为平口系统流程,如图8 所示。在金属波纹管从盛装部分向切割部分移动的过程中,光电编码器通过测量伺服电机的转速,输出与伺服电机转速成一定关系的脉冲信号,然后由PLC 记录脉冲个数,从而间接测量出金属波纹管的输送长度。待输送长度达到PLC高速计数的设定数值时,输送部分停止工作,同时PLC 输出命令使切割部分夹紧气缸电磁阀得电动作,夹紧气缸动作后带轮伺服电机、切割片伺服电机和连接刀架的气缸同时动作,从而推动切割刀切割金属波纹管。当连接刀架的气缸全部伸出后会马上缩回,然后夹紧气缸缩回,带轮电机和刀片电机停止转动,整个自动切割过程结束。在平口过程中,当光电开关动作后,会使PLC 得到一个脉冲信号,从而控制夹紧气缸电磁阀得电,之后PLC 会立即使冲击气缸电磁阀得电,当反复冲击3 次后,PLC 使被控电磁阀回到初始状态[8]。

图7 自动切割系统流程图

图8 平口系统流程图

4 结语

本文主要从盛装部分、输送部分、切割部分、平口部分及控制系统展开了金属波纹管切割及平口机的设计,其中自动切割过程主要是通过盛装部分、输送部分和切割部分来实现,而平口过程是通过平口部分的装置实现。该设计,不仅提高了切割质量和效率,而且增加了金属波纹管的平口功能,提高了设备的自动化程度,降低了操作人员的劳动强度。