液滴干燥分子动力学仿真分析

王慧宇 石 宇 王泽宇 葛杨龙 胡玮玥 李 雪

(南京工程学院 机械工程学院,南京 211167)

在当前的有机电致发光器件(Organic Light Emitting Device,OLED)的制备过程中,主流的生产工艺为蒸镀制备OLED,会出现诸如材料利用率低、造价昂贵等问题。为了解决这些问题,研究人员尝试通过喷墨打印的方法来制备OLED,以有效提高材料利用率,降低OLED 制造成本[1-2]。

尽管喷墨印刷OLED 样机已经出现,但OLED 喷墨印刷技术还不成熟。喷墨OLED 显示还存在着诸如成膜效果不理想、发光效率不够高等问题。这些问题的解决将能够极大促进喷墨打印OLED 的市场化,以有效推动显示产业的发展[3-4]。

本文通过建立液滴干燥的仿真模型,对液滴干燥过程中内部粒子流动和粒子沉积过程进行仿真研究,探寻液滴干燥规律和粒子沉积规律,提高喷墨打印效果。

1 几何模型

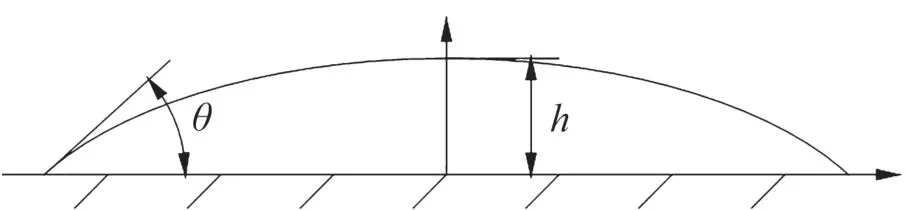

当液滴在平面上干燥蒸发时,将液滴的几何模型设定为球冠模型[5]。液滴干燥的球冠模型如图1 所示,θ为液滴接触角,h为液滴高度。

图1 液滴干燥球冠模型图

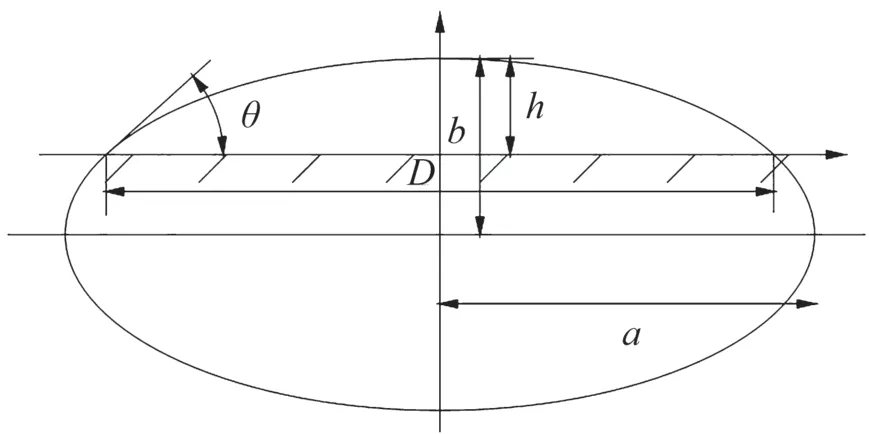

为了方便分析液滴干燥球冠模型,将球冠模型进行补全,得到一个完整的椭球,如图2 所示。其中,a为椭球长半轴,b为椭球短半轴,D为液滴与基板的接触直径。此时,引入一个椭球离心率e,离心率这里的α可以通过求得。

图2 球冠模型补全图

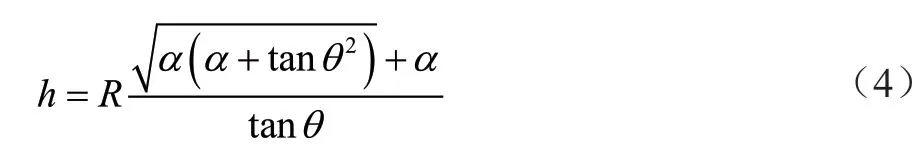

式中,s=Rtanθ'。

通过长轴和短轴的计算可以得到液滴高度h为:

液滴体积为:

由TAN 等[6]的研究可知,液滴干燥过程中接触角随时间变化的关系式为:

式中,t0为积分常数。

2 模型求解与验证

2.1 模型求解

本文中的液滴干燥模型将使用基于有限元的数值计算方法进行求解,通过软件Comsol 5.4 分析液滴干燥过程,找出液滴干燥过程中液滴形貌的变化、流体流动变化等信息。在Comsol 软件中,将液滴干燥过程设定为一个三相线不滑移的过程,即液滴干燥全程。液滴与基板的接触面积始终保持不变。

2.2 网格划分

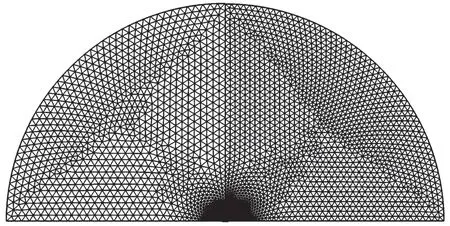

在整个模型的求解中,液滴内部是均匀规律分布的[7]。将整个计算区域划分为各种三角形,在液滴中心需要将液滴进一步细化。如图3 所示,左侧为初始网格划分,基础网格最大单元为0.003 50,最小单元为1×10-4。为了满足粒子运动的网格模型,对基础网格做进一步划分,得到变形网格如图3 右侧所示,其中最大单元大小为0.006 71,最小单元大小为3×10-5。

图3 网格划分

下文将采用划分好的网格对液滴干燥过程进行模拟仿真,其中设置基板温度为30 ℃,液滴初始温度为25 ℃,环境温度和液滴温度相同,环境湿度为50%,液滴的初始接触角设置为90°。

他所在的施工队伍,大都在南疆少数民族地区,在他的倡导和努力下推行了在各项目大力引入、培育少数民族协作队伍和劳务工参与项目建设。在实施阿拉尔工程项目时,就引进了三支维吾尔族协作队伍,共计120余人。在使用民族队伍上,一方面注重思想教育,同时要求所在项目要高度重视队伍在技术、管理等方面的培育工作,使少数民族协作队既掌握了施工技术,又利用农闲补贴了家用,增加了收入。

3 结果与讨论

3.1 液滴干燥蒸发性质研究

3.1.1 液滴体积

为了研究液滴干燥过程中的体积变化情况,本部分选用乙醇液滴对其过程进行模拟,设置基板温度为30 ℃,液滴初始温度为25 ℃,环境温度和液滴温度相同,环境湿度为50%,液滴的初始接触角设置为90°。

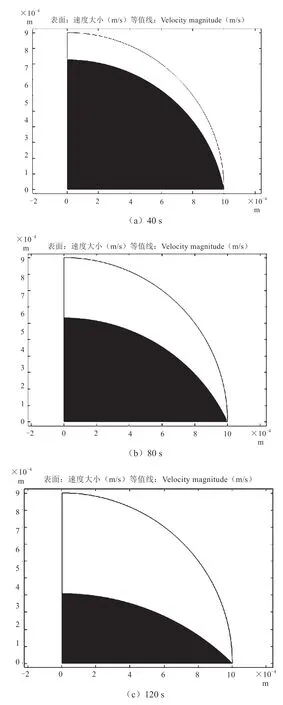

图4 即为乙醇液滴干燥过程中40 s、80 s、120 s时体积的变化,其中横坐标为液滴半径,纵坐标为液滴高度,单位均为m。随着蒸发时间越来越长,液滴却始终保持球冠形,接触角越来越小,三相线不存在滑移,初始液滴高度为1 mm,最终液滴高度为0.48 mm。

图4 乙醇液滴干燥体积变化图

3.1.2 液滴温度

为了研究液滴干燥过程中温度的变化情况,本部分选用乙醇液滴对其干燥过程进行模拟,设置基板温度为30 ℃,液滴初始温度为25 ℃,环境温度和液滴温度相同,环境湿度为50%,液滴的初始接触角设置为90°。

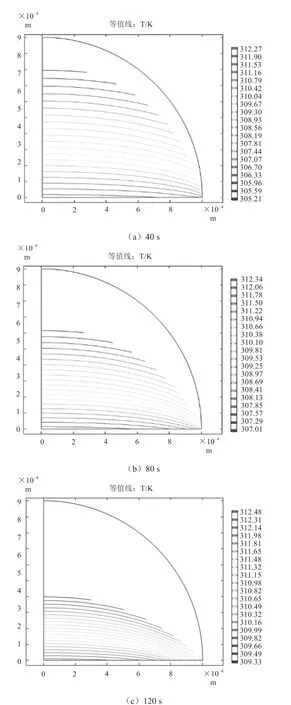

图5 即为乙醇液滴干燥过程中40 s、80 s、120 s时体积的变化,其中横坐标为液滴半径,纵坐标为液滴高度,单位均为m。液滴温度T,单位为K。不同颜色的线代表不同等温线。随着蒸发时间的越来越长,越靠近基板,液滴的温度分布变得密集,因为越靠近基板,液滴与基板之间的温度差越明显。这种温度梯度的存在使Marangoni 流动加速,冷却效应加强,加快了液滴干燥的速度。

图5 乙醇液滴干燥内部温度场变化图

3.1.3 液滴流场分布

为了研究液滴干燥过程中流场的分布情况,本部分选用乙醇液滴对其干燥过程进行模拟,设置基板温度为30 ℃,液滴初始温度为25 ℃,环境温度和液滴温度相同,环境湿度为50%,液滴的初始接触角设置为90°。

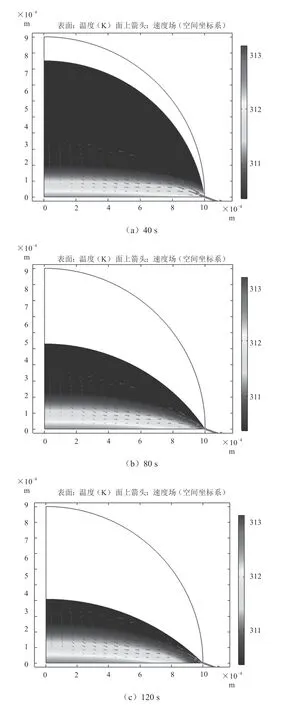

图6 即为乙醇液滴干燥过程中40 s、80 s、120 s时流场以及温度的变化情况,液滴内部流体以逆时针方向运动,越接近三相接触线,液滴的这种涡流越明显。如果流体中含有粒子,则表明越接近三相线,粒子沉积越明显,与“咖啡环”效应相吻合。随着液滴蒸发,不断减小的接触角带着气液界面不断下降,使得液滴内部的温度梯度越来越小。减小的温度梯度使Marangoni 流动也逐渐减小,形成了和Marangoni 流动相反的液滴流动状态。

图6 乙醇液滴干燥内部流场变化图

3.2 基板温度影响液滴干燥

在液滴干燥过程中,基板温度的变化会影响液滴干燥过程中的汽化潜热[8]。基板温度变高,会使液滴的汽化潜热加大,加快了液滴干燥速度。

在本部分设置初始基板温度为10 ℃,然后以20 ℃的温度差再设置3 个基板温度分别为30 ℃、50 ℃和70 ℃,统一选用乙醇作为干燥液滴进行干燥,设置环境温度为25 ℃,环境湿度为50%。

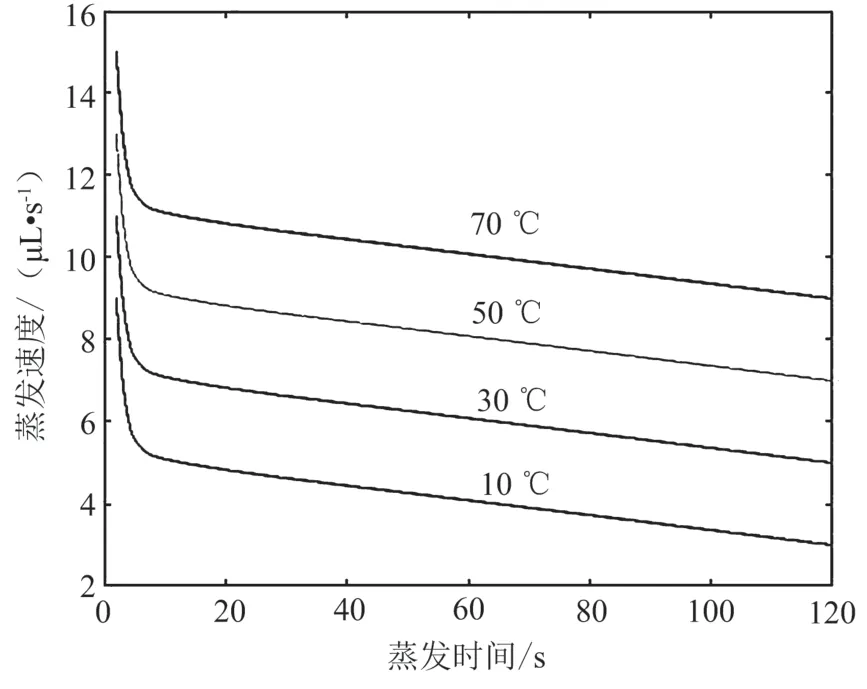

图7 为乙醇液滴干燥过程中不同基板温度对液滴蒸发时间的影响。其中:横坐标为液滴蒸发时间,单位为s;纵坐标为液滴蒸发速率,单位为μL·s-1。由此可以看出,乙醇液滴的蒸发速率随着基板温度的升高而加快,当基板温度升高的时候,液滴内部温度也会提升,同时带动气液界面处的温度提高。随着基板温度的提高,液滴内部的毛细流动和Marangoni 流动也会加快,从而共同加快了液滴蒸发速率。

图7 液滴蒸发速度与基板温度关系图

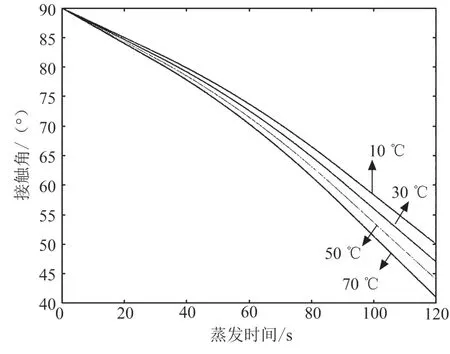

图8 为乙醇液滴干燥过程中不同基板温度对液滴接触角的影响。其中:横坐标为液滴蒸发时间,单位为s;纵坐标为液滴接触角,单位为°。由此可以看出,最初时刻,液滴接触角均为90°。随着蒸发的进行,液滴接触角均在减小。在基板温度较高的液滴蒸发过程中,液滴接触角的减小速度更快,表明基板温度的升高将会促进液滴蒸发。

图8 液滴接触角与基板温度关系图

4 结语

在研究液滴蒸发特性时,本文建立了液滴蒸发模型,分析了液滴内部粒子浓度对液滴蒸发的影响。结果表明:随着蒸发时间越来越长,液滴却始终保持球冠形,接触角越来越小,三相线不存在滑移;等温线越靠近基板,液滴的温度分布变得密集,且基板温度的升高也会加快液滴的蒸发干燥过程。

在液滴沉积特性的数值模拟和实验研究中,建立了沉积速率与基板表面粒子浓度的关系式,得出了随时间和接触半径而变化的粒子沉积高度。结果表明,随着粒子干燥时间的推移,粒子逐渐沉积在液滴边缘。同时,随着粒子浓度的增加,粒子沉积高度越来越高,且最高点逐渐往液滴中心移动。当纯水液滴蒸发时,粒子极易沉积在液滴边缘。当为乙醇溶液的液滴时,粒子沉积较为均匀。