43B17 钢带状组织对渗碳淬火组织的影响及其消除方法探讨

周 康

(江苏联合职业技术学院常州铁道分院,常州 213011)

低碳合金渗碳钢43B17 具有较高的耐磨性、硬度及接触疲劳强度,且外硬内韧,能承受较高的外界冲击载荷,是具有优良综合性能且性价比高的钢材,广泛应用于美国机车牵引齿轮和其他大功率传动部件的主动轴类零件,尤其是在铁路用零件中起到了至关重要的作用。随着青藏线高速内燃机机车的开发,这种材料在我国机车的牵引齿轮上开始获得广泛的应用。

然而,在对43B17 钢制齿轮进行热处理的过程中发现,经过锻造并退火的齿轮毛坯中出现了比较严重的带状组织,并且能够引起钢机械性能的各向异性,使材料的热处理工艺性能大大降低。在随后的渗碳淬火过程中,齿根位置出现大量的非马和屈氏体组织,从而造成了齿轮硬度和组织不合格。

为了解决带状组织对渗碳层的影响,本文通过分析43B17 钢制齿轮带状组织产生的原因,并通过工艺试验探索出了消除带状组织以及其对渗碳层渗碳组织影响的方法。

1 带状组织对渗碳淬火组织的影响

43B17 钢的化学成分见表1,由表1 可以看出43B17 钢和我国国产钢材20CrNiMo 钢的化学成分相近,由于材料中添加了硼(B)元素,大大提高了钢的淬透性。

表1 钢化学成分表

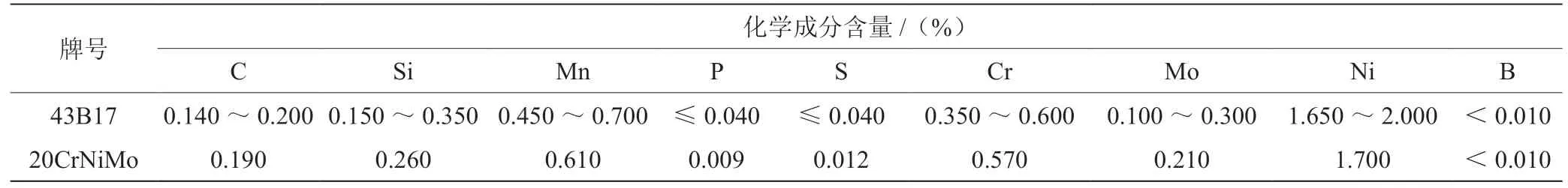

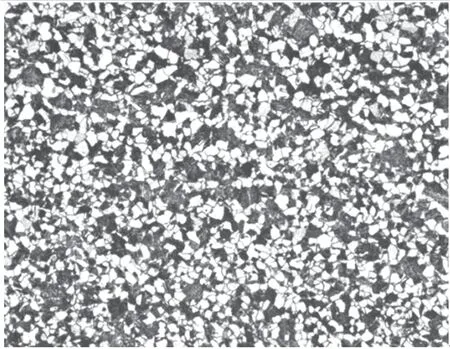

图1 为43B17 钢制齿坯锻造退火后的金相图,其中白色的组织是铁素体,黑色的组织是珠光体。从图1 中可以看出,铁素体和珠光体呈很明显的带状分布,通过评级确定为3 级~4 级的带状组织,这说明43B17 钢制齿轮经过锻造并正火的组织出现了很严重的带状分布。

图1 43B17 钢制齿坯退火组织金相图(100×)

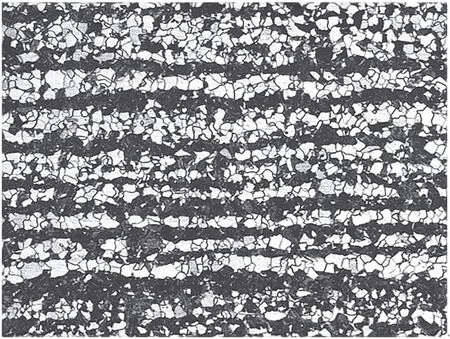

齿轮的最终热处理采用渗碳后空冷+高温回火+重新加热淬火的工艺,热处理后的金相组织如图2 所示,其中黑色块状组织为屈氏体。

图2 43B17 齿轮经渗碳一次淬火后的金相组织

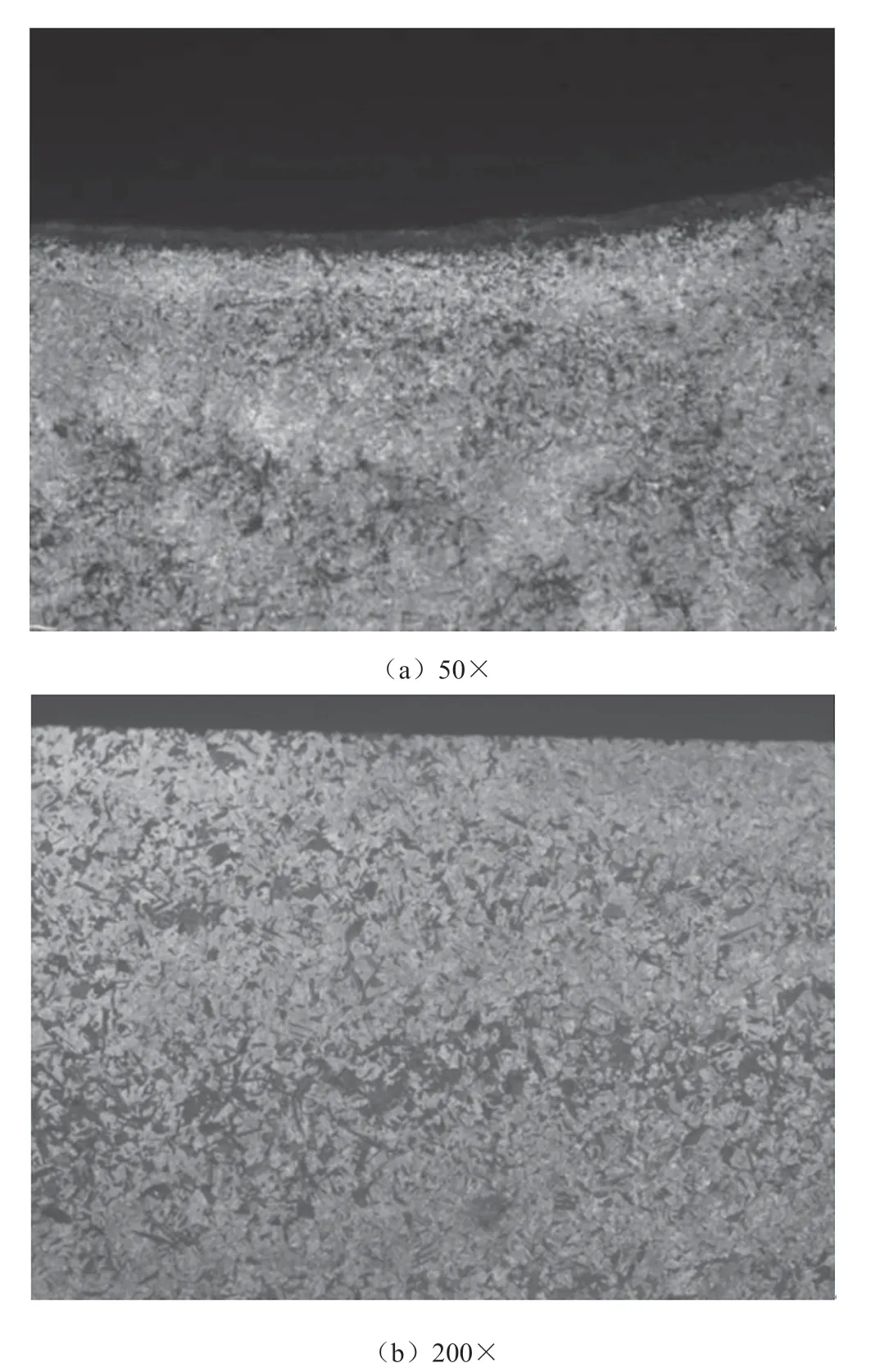

图3 是43B17 钢渗碳淬火显微硬度分布图,由图3 可见,43B17 钢渗碳淬火显微硬度分布图呈现两种现象:第一,由于表面存在大量非马组织,导致表面硬度出现不合格的情况(硬度低于650 HV1);第二,由于带状组织的出现,硬度分布出现“锯齿状”,情况严重的还会影响渗碳层深度的均匀性。

图3 43B17 钢渗碳淬火显微硬度分布图

2 带状组织的产生原因及其对渗碳组织的影响分析

2.1 带状组织产生的原因

由上述分析可见,由于金相组织中存在严重的带状组织,对渗碳淬火后的组织和性能产生了严重的影响。为了解决该类问题,要先分析带状组织产生的原因。所谓带状组织是指珠光体和铁素体沿钢材的轧锻方向呈条带状分层分布的组织,其形成一般认为是钢锭凝固过程中形成的枝晶偏析,在热变形加工过程中延伸成珠光体与铁素体交替的条带。

带状组织产生的根本原因在于43B17 钢中固溶分布的碳和其他合金元素的扩散系数不同[1],其中碳的扩散系数远大于其他合金元素的扩散系数,因此在钢冷却凝固的过程中,碳和合金元素会一起发生枝晶偏析,在发生先共析铁素体转变时,先共析铁素体优先在碳浓度低的区域形成,而先共析铁素体的形成又会将碳排挤至碳浓度高的区域,珠光体则是在碳浓度高的区域形成、长大。如果在退火时,冷却速度相当慢,会使碳在先共析铁素体转变区停留的时间过长,从而导致先共析铁素体形成更加充分,铁素体晶粒长大并沿着带状分布,后生成的珠光体只能在铁素体临近碳浓度高的区域生成并以带状分布,且冷却速度越慢,带状组织越明显。43B17 钢棒生产的工艺是连铸连轧工艺,此种工艺易造成带状组织的形成。

2.2 带状组织对渗碳组织的影响分析

43B17 钢在常规渗碳淬火热处理和渗碳结束后采用的是空冷工艺。由于冷却速度过慢,生成了带状组织,此后虽然有高温回火工序,但是回火温度并不能使碳进行长程扩散,从而导致碳分布不均匀,带状组织得不到改善。在接下来的淬火过程中,由于淬火温度较低和碳元素对材料淬透性及淬硬性的影响,将使齿轮渗碳淬火层的硬度分布变得不均匀,用显微硬度法测得的渗碳层硬度呈现出“锯齿状”,显微硬度有波动,如图3 所示。

3 带状组织的消除及其对渗碳组织影响的消除

3.1 带状组织的消除方法简介

由上述分析可知,带状组织的产生主要是由于工件冷却速度过慢,使得碳和其他合金元素有足够的时间发生偏析,同时在先共析铁素体转变区停留的时间过长,从而加剧了带状组织的形成。

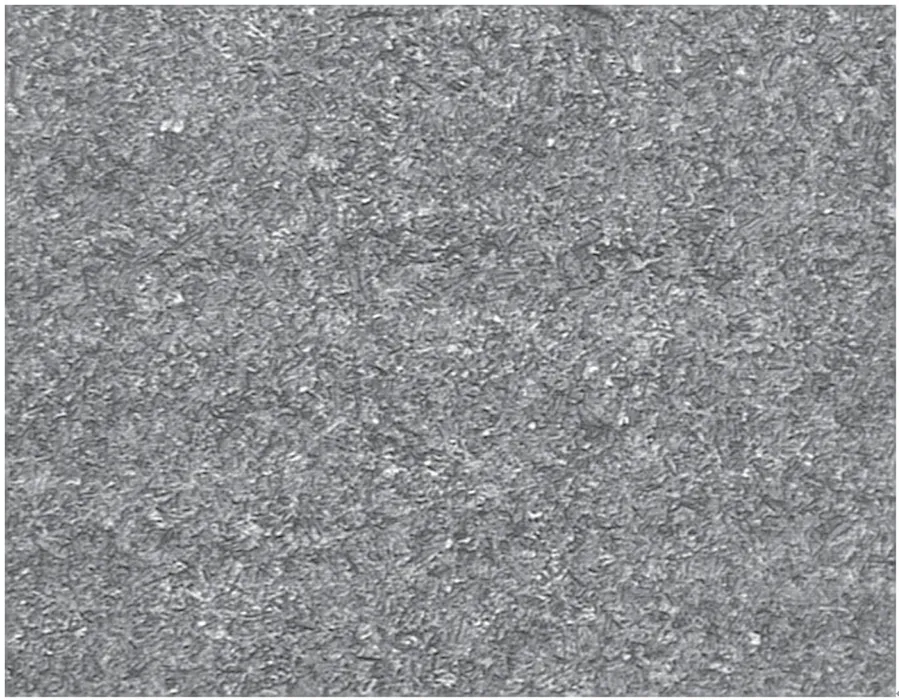

为了解决形成带状组织的问题,在齿坯的锻造过程中,延长了加热保温的时间,且在随后的预备热处理工艺中,采用了940 ℃的高温正火工艺,所得到的金相组织如图4 所示。由此可见,适当延长锻造保温时间和将退火工艺改成采用940 ℃的高温正火工艺能够减少带状组织的产生。

图4 43B17 钢制齿坯退火组织金相图(100×)

3.2 带状组织对渗碳组织影响的消除方法探讨

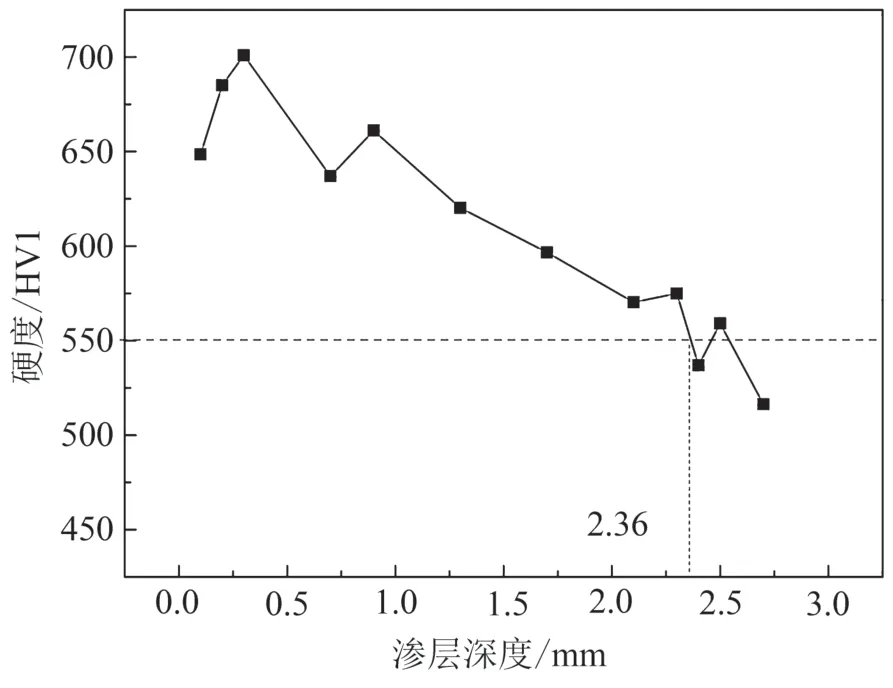

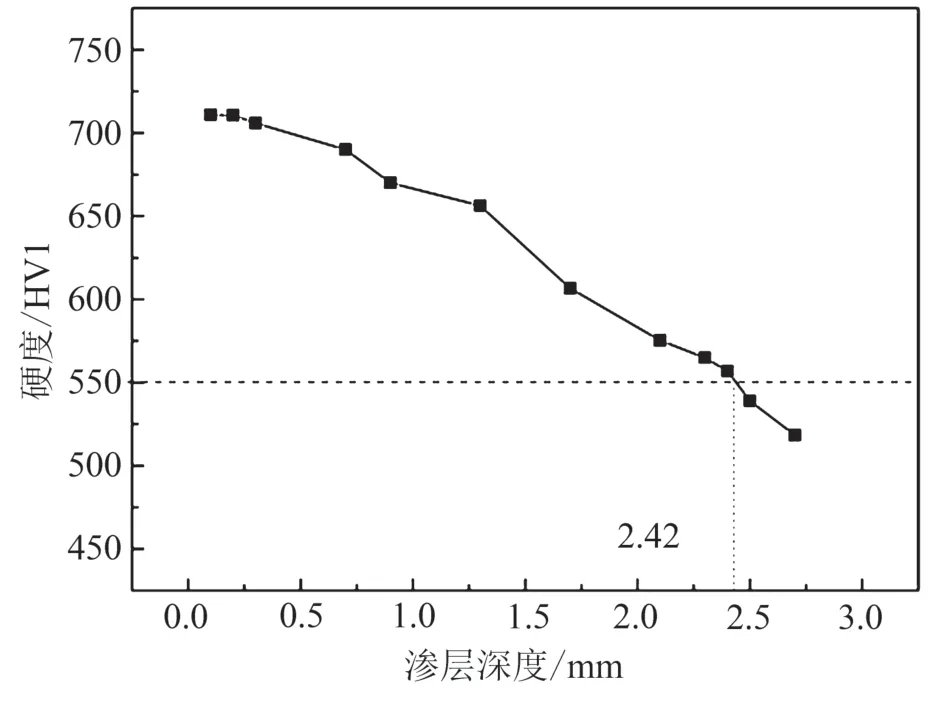

由上述分析可知,可以改变钢在冷却过程中不存在碳和其他合金元素凝固偏析的动力学条件,即工件在冷却过程中不经过先共析铁素体转变区而直接进行马氏体转变,从而避免带状组织的形成。为此,调整了43B17 的渗碳工艺,将原来的渗碳空冷+高温回火+淬火改成了渗碳+直接淬火。经过工艺调整,43B17 钢直接淬火后的金相组织得到了明显改善,如图5 所示,图5 中的组织为弥散分布的针状马氏体,带状组织为1 级。同时,其渗碳层深度和硬度也达到了设计要求,且未再出现硬度波动,从表面到心部硬度逐渐下降,如图6 所示。

图5 43B17 钢直接淬火金相图(100×)

图6 43B17 钢直接淬火显微硬度分布图

4 结论

(1)43B17 钢经过渗碳空冷+高温回火+重新加热淬火工艺后,所得到渗碳组织中存在非马组织和屈氏体组织的主要原因在于43B17 钢中存在带状组织,且该带状组织在重新加热淬火后并不能消除,淬火后的工件显微硬度有明显波动,从而造成渗碳淬火层的硬度分布变得不均匀。

(2)采用锻造高温延长保温时间和高温正火工艺能在一定程度上改善带状组织。

(3)直接淬火工艺能有效地消除带状组织,并改善43B17 钢的硬度分布。