聚合物超声塑化速率的量化表征与影响因素

周啸天,吴旺青,魏国猛,蒋炳炎

(高性能复杂制造国家重点实验室,中南大学机电工程学院,湖南长沙,410083)

微机电系统技术的不断发展对聚合物微小零件的先进制造提出了更高要求。集质量小、成本低、耐腐蚀、抗冲击等诸多优势于一体的聚合物微小零件的作用越来越大[1],但其成型制造面临的材料浪费严重、能耗较高等问题也日益严峻。采用传统螺杆注塑机生产微小零件时,通常有大量聚合物作为浇注系统而被浪费[2],而且高速高压注射过程和变模温技术的应用既增加了设备能耗,又延长了循环周期。德国IKV研究所[3]针对上述难题提出了超声塑化新理念,基于该理念而发展的超声塑化微注射成型技术可实现“按需上料”,且无需应用变模温技术即可实现微小零件的低速低压成型,极大降低了设备能耗,缩短了成型周期。

国内外研究与应用实践表明,超声塑化微注射成型技术具有材料利用率高、设备能耗低、成型效率高的显著优势,更能满足复杂场合所需特定性能的特种塑料加工要求,在减少昂贵材料浪费的同时,能适应短周期的生产模式。在超声塑化微注射成型过程中,聚合物颗粒在高频超声振动作用下相互摩擦、挤压并产生大量热量后开始熔融[4-5]。另外,高频超声的剪切作用使得相互缠结的分子链逐渐解缠并沿流动方向取向[6],输出流动性较强的熔体并完成充填、保压、冷却脱模。其中,塑化过程耗时较短,通常在3~8 s 内完成,在“边塑化边注射”模式下,率先完成塑化后的熔体继续受到超声、浇口的剪切作用,对充填过程、充填后的样品收缩率等产生影响。蒋炳炎等[7]通过温度、压力测定法对聚合物是否完全熔融进行判定分析得到了完全塑化时间点,分析了塑化压力对它的影响;张胜[8]研究了工具头塑化压力对塑化腔内单位体积聚丙烯的塑化程度,并探究了塑化过程中不同材料相对密度随塑化时间的变化情况。上述研究对聚合物塑化速率相关问题开展了定性分析,但没有形成可以表征聚合物超声塑化速率的量化指标。现有工艺方面的研究也集中于超声工艺参数对成型效果的影响,未量化超声塑化工艺参数对聚合物塑化速率的影响规律。同时,当前缺少超声塑化微注射成型过程聚合物塑化速率测试方法、装置与相关标准。

传统意义上的塑化速率是表征注塑机螺杆塑化能力的指标,单位时间内的塑化量越高,表示螺杆的结构质量越好[9]。螺杆直径、螺槽深度、螺杆转速等都会对螺杆塑化能力产生影响,从而影响成型周期与生产效率。螺杆熔体输送等理论可以描述注射螺杆的塑化能力,表征单位时间内注射螺杆提供聚合物熔体的最大值。例如,钟云晴等[10]基于挤出熔融模型用解析法计算熔融速率,并预测了螺杆的塑化能力。超声塑化过程中没有螺杆剪切作用,超声波能量是辅助加热手段以外唯一的能量源,且与聚合物的最大接触面积(工具头端面)仅约0.7 cm2。在超声注塑成型中,聚合物颗粒的形态演变历程与传统螺杆注塑成型的形态演变历程差异较大,且现有的主流注塑模式为“边塑化边注射”,其塑化、注射、计量、充填等过程尚没有明确的划分界线。而塑化、充填过程对整个超声塑化工艺的效率、成型质量影响较大,有必要对超声塑化系统的塑化能力、塑化速率进行定量表征,并探明其影响因素及规律。

为此,本文基于自主研制的超声塑化微注射成型实验平台,通过实验定量计算聚合物颗粒的塑化速率,研究超声塑化工艺参数(注射速度、模芯温度及超声振幅)对典型聚合物PP塑化速率的影响规律,为制定超声塑化工艺参数、优化超声作用时间提供参考,为提升超声塑化工艺效率、建立聚合物超声塑化速率的表征与测试标准提供实验依据。

1 实验

1.1 实验原理

1.1.1 超声塑化工艺

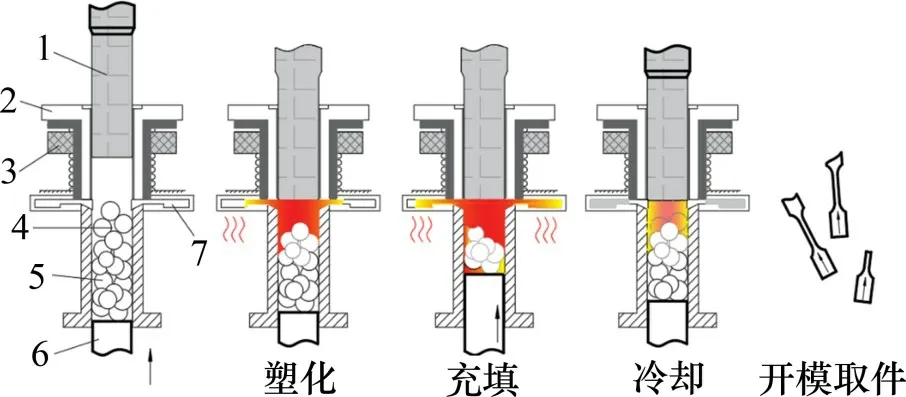

基于“边塑化边注射”的超声注塑模式展开研究,聚合物超声塑化微注射成型工艺过程如图1所示。图1中,塑化腔与型腔保持连通状态,通过电机驱动工具头到达指定位置后开启超声,在注射活塞的压力作用下聚合物原料逐渐压紧,同时,由超声振动系统产生的高频振动经工具头作用于聚合物颗粒,相互摩擦、挤压并产生大量热后,靠近工具头端面聚合物率先开始熔融,在注射活塞压力作用下相继注射进入型腔,完成充填过程,保压、冷却后脱模取件。

图1 超声塑化微注射成型过程示意图Fig.1 Schematic diagram of ultrasonic plasticization microinjection molding process

1.1.2 超声塑化速率量化表征方法

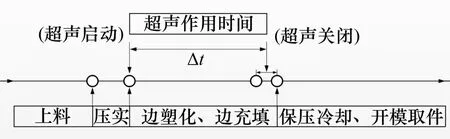

本实验通过控制超声作用时间定量研究聚丙烯颗粒的超声塑化速率,表征方式为:在单位时间内超声将聚合物颗粒转变为熔体,并计量进入塑化腔特定型腔部分的质量。超声塑化过程中超声作用时间如图2所示。超声触发点设定在工具头压实阶段的结束点,超声作用时长通过PLC 控制系统提前设定。为模拟微注射成型过程,超声施加过程伴随着注射活塞的同步运动,聚合物颗粒在注射活塞压力下“边塑化边注射”,由4 个拉伸制件微型腔收集熔体样品。

图2 超声塑化过程中超声作用时间示意图Fig.2 Schematic diagram of ultrasound duration during ultrasonic molding process

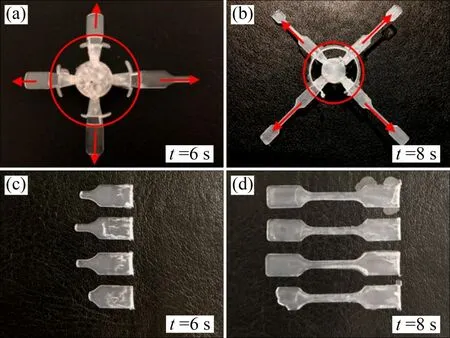

设定注射活塞运动行程H1,在同工艺参数组合及超声振幅条件下进行若干次实验,获取充填率较高样品及其所需的超声作用时长T1;调整注射活塞总行程至H2,获取充填率较低的“短射”样品及其所需的超声作用时长T2。分别收集如图3(a)和图3(b)所示的各组“充填不足”短射样品及“充填较满”的高充填率样品。

图3 各充填率样品及其有效质量部分示意图Fig.3 Schematic diagrams of each filling rate sample and its effective mass

在2 个超声作用时间、注射活塞行程下重复5组实验,计算各有效充填质量的平均值。实验结果采用差值法处理。将料筒外圆以外型腔中收集的熔体视为有效部分,如图3(c)和图3(d)所示,不同组间的有效充填部分质量之差Δm即为2 次塑化成型过程得到的有效样品质量之差(m1-m2)。塑化速率E1计算公式如下:

式中:Δm为制件质量差值;Δt为超声作用时间差。

1.2 实验平台

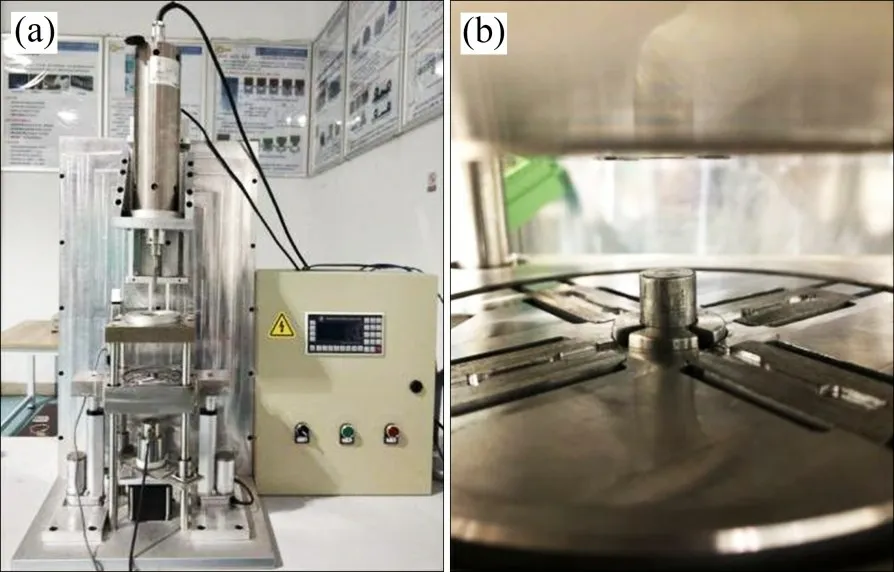

使用自主研制的全电式超声塑化实验平台完成PP 的塑化实验,收集其超声塑化试样。实验平台主要由机架、塑化模块、模具、合模模块、注射模块组成,如图4(a)所示。

图4 超声塑化实验平台及模具Fig.4 Experiment platform and mould of ultrasonic plasticization

该实验平台的塑化模块主要由专用超声电源与超声振子组成。模具部分采用“一模四腔”结构,如图4(b)所示。4 个型腔均布于塑化腔周围用于收集聚合物熔体,型腔表面光滑且无微结构,单次熔体收集总质量最高可达0.35 g。模芯可在一定范围内加热至一定温度。合模模块主要由合模电机、动/定模固定板、导柱等组成,注射模块主要由注射电机、注射活塞等组成。以上所述模块一起构成聚合物超声塑化系统[11],其相关具体参数如表1所示。

表1 超声塑化实验平台参数Table 1 Parameters of ultrasonic plasticizing experiment platform

1.3 实验方案

通过超声塑化工艺窗口研究得到适宜聚丙烯超声塑化成型的工艺参数组合区间,在此基础上,通过正交试验法优化工艺参数组合,获取一组面向超声塑化速率最大化的最优工艺参数组合。实验对象选用典型聚合物聚丙烯(半结晶型),牌号为PPH5300,密度为0.9 g/cm3,熔点为175 ℃。

1.3.1 超声塑化工艺窗口

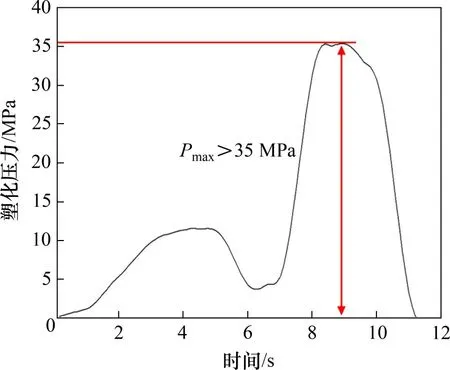

为了获得较优工艺参数的组合和取值范围,对超声塑化工艺参数展开分析并进行预实验。超声塑化预定实验参数取值如表2所示。预实验过程如下。

表2 超声塑化预实验参数取值Table 2 Parameters values in pre-experiment of ultrasonic plasticization

1)实验前,由超声振幅测量仪测得工具头端面振幅可调节范围An~Am,在最小振幅An下对PP重复进行3 组塑化实验,观察充填情况并保存样品。预实验以振幅最大值Am为定值展开。

2)在振幅为Am、温度为25 ℃条件下,调节注射速度,对PP 进行塑化实验,观察充填情况并保存样品,记录塑化压力及超声功率峰值。同时,记录实验过程中同时满足充填情况较好、无严重溢料情况、超声功率及塑化压力适中的实验组注射速度vn,作为步骤3)的基准。注射速度调节范围如表2所示。

3)在振幅为Am、注射速度vn下,调节模芯温度,对PP进行塑化实验。选择常温(25 ℃)为基准,每隔25 ℃设置1 个模芯温度,观察并记录样品的溢料情况。模芯温度调节范围如表2所示。

根据此预试验结果,获取各实验条件下PP 的塑化状态、塑化过程超声功率峰值、塑化压力峰值、溢料情况等。由上述指标均正常的工艺参数(超声振幅、注射速度、模芯温度)范围组成超声塑化工艺窗口,并对3个因素分别取3个水平,构成三因素三水平正交试验方案。

1.3.2 超声塑化正交试验方案

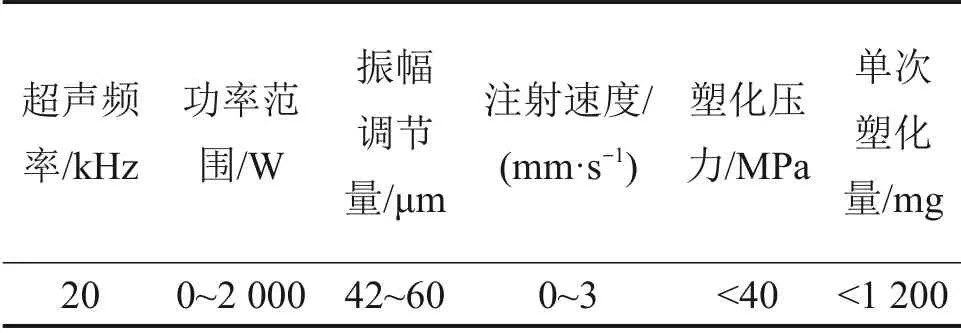

根据1.3.1 节确定的聚丙烯超声塑化工艺参数组合,采用正交试验法展开实验,将PP 的超声塑化速率列为唯一评价指标,开展三因素三水平正交试验,影响因素及其水平设置如表3所示。

表3 超声塑化速率影响因素-水平Table 3 Influencing factors and levels of ultrasonic plasticization rate

采用精密电子天平称取(0.700±0.005)g聚合物颗粒置于塑化料筒中,设定注射过程程序并匹配相对应的超声作用时间,完成聚合物塑化及熔体收集过程。开模取件并测量样品的有效质量,计算对应的塑化速率。在同一工艺参数及条件下各组实验重复5 次,测量结果取平均值,记录每份试样对应的平均塑化速率。正交试验表采用的是L9(34),正交试验方案设计如表4所示。

表4 L9(34)正交试验方案Table 4 L9(34)orthogonal test scheme

2 结果与讨论

2.1 超声塑化工艺参数优化

1)经超声振幅测量仪测得工具头端面振幅可调节范围为42~60 μm。在最小振幅与较高注射速度下,PP 虽然完成塑化,但期间塑化峰值压力偏大。为此补充实验,当振幅增大至48 mm 及以上时,塑化峰值压力恢复正常。因此,超声振幅取48,54和60 μm开展后续实验。

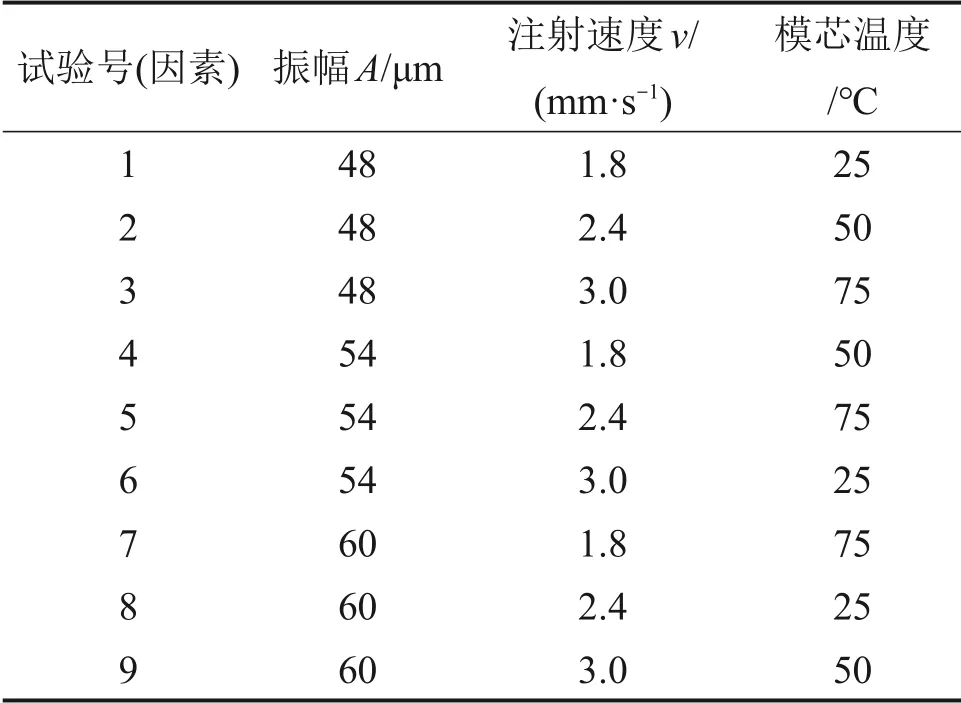

2)当注射速度为1.5 mm/s时,样品出现降解、发黑等现象(如图5(a)所示),增大至2.0 mm/s 时恢复正常;当注射速度为3.0 mm/s 时,工具头负载及超声功率峰值开始增大,分别达到20~25 MPa和600 W;当注射速度为3.5 mm/s时,工具头负载峰值Pmax超过35 MPa(如图6所示),超声功率峰值超过1 kW,塑化过程异常。为此,在1.5~2.0 mm/s范围补充实验,发现当注射速度达到1.8 mm/s 及以上时,降解发黑等现象消失。当注射速度为3.0 mm/s及以下时,超声功率峰值稳定在600 W以下,塑化压力峰值小于25 MPa。因此,注射速度取1.8,2.4和3.0 mm/s开展后续实验。

图6 塑化过程压力变化曲线及其峰值Fig.6 Pressure change curve and its peak value in plasticizing process

3)低温下塑化情况均正常,当模芯温度升至75 ℃及以上时,工具头及注射活塞端面、料筒附近溢料现象逐渐加剧(如图5(b)所示),影响实验结果精度。因此,选择25,50 和75 ℃开展后续实验。

图5 超声塑化样品异常状态Fig.5 Abnormal state of ultrasonic plasticization sample

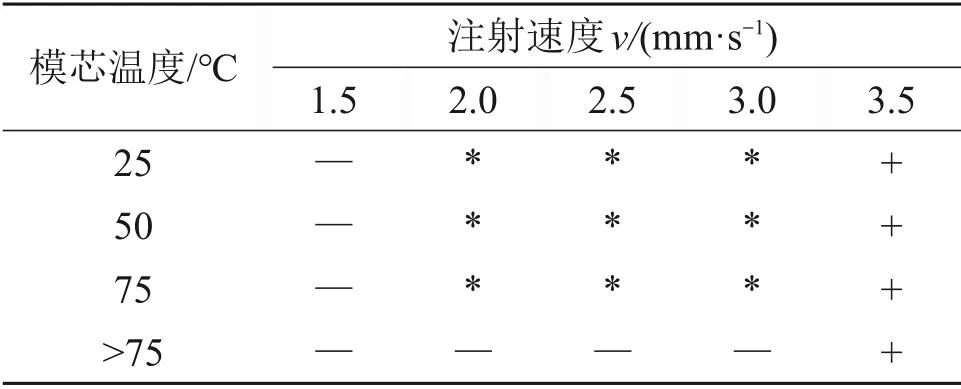

综上所述,由实验得到各参数及水平下PP 的塑化情况如表5所示。在该范围内进一步细分水平取值,注射速度取1.8,2.4和3.0 mm/s;模芯温度取25,50 和75 ℃;超声振幅取48,54 和60 μm。正交试验在此三因素三水平条件下展开。

表5 各水平下PP超声塑化状态记录表Table 5 Conditions of PP under ultrasonic plasticization at all levels

2.2 超声塑化工艺参数最优组合

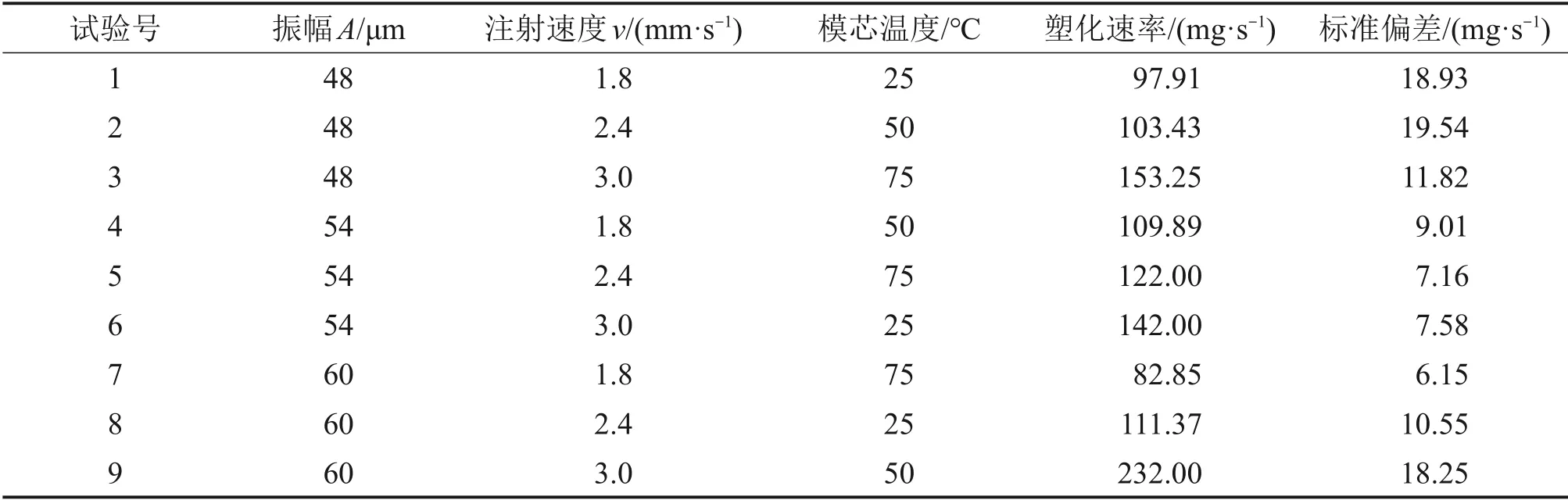

9 组试验中,每组试验重复5 次取平均值。每组试验条件及结果如表6所示,标准偏差在20%以内。

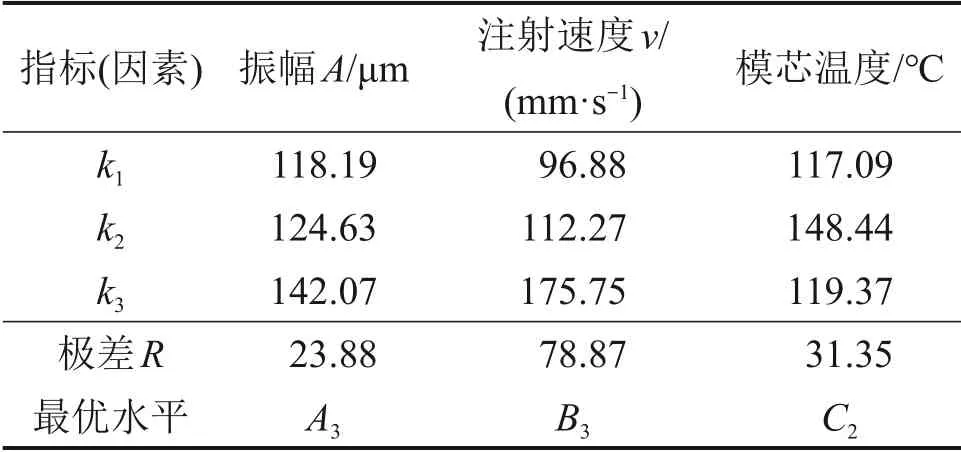

对正交试验结果展开极差分析,结果如表7所示。由表7中极差R可知,3个影响PP塑化速率的因素由大至小依次为注射速度、模芯温度和超声振幅。

分析表7中k可知,最优水平组合为“A3B3C2”,即“60-3-50”组合,与直观实验结果(表6试验号第9 组)显示的一致。在超声振幅为60 μm,注射速度为3 mm/s,模芯温度为50 ℃时,塑化速率最大。根据各因素对应不同水平的指标均值ki表达各因素水平对PP 塑化速率的影响趋势,结果如图7所示。由图7可知,最优水平组合为“A3B3C2”,由此确定各因素水平取值对塑化速率的影响程度。为进一步验证该条件下实验结果的准确性及可重复性,在该条件下重复5组实验进行验证,实验所得样品质量及塑化速率如表8所示(超声时长之差为0.9 s)。

表6 超声塑化速率正交试验结果Table 6 Orthogonal test results of ultrasonic plasticization rate

表7 超声塑化速率极差分析表Table 7 Range analysis table of ultrasonic plasticizing rate

表8 “60-3-50”组合验证实验Table 8 "60-3-50"verification experiment

结果显示,在该工艺参数组合下,PP 的平均塑化速率达236.22 mg/s(比其他工艺参数组合的大),标准偏差为7.762 mg/s。

2.3 工艺参数对超声塑化速率的影响

1)注射速度是影响PP 塑化速率最显著的因素。当注射速度小于1.8 mm/s 时,样品出现降解发黑、溢料等现象,推测是由于在低速注射下聚合物颗粒供给过慢,已完成塑化的熔体没有及时完成充填,较长时间地滞留在塑化腔内,在超声作用、聚合物颗粒间挤压、剪切等共同作用下出现“过度塑化”的现象,宏观表现为降解、发黑等现象。另外,持续的超声作用也使得聚丙烯的黏度呈下降趋势[12],熔体流动性随之增强。因此,工具头及注射活塞环状间隙的流动阻力减小,进而导致溢料发生。当注射速度大于3.0 mm/s 时,由于聚合物颗粒接触工具头速率过高,熔体生成速率无法匹配聚合物颗粒供给速率,导致不断有聚合物颗粒挤压工具头端面,工具头负载峰值与超声功率峰值偏大,塑化过程表现出异常。

图7所示为各因素水平对指标均值k的影响趋势。由图7可知:在合理的注射速度范围内,注射速度的提升对“边塑化边注射”模式下的超声塑化速率有积极影响。当注射速度从1.8 mm/s 增至3.0 mm/s 时,k提升约81.4%,该注射速度范围在对应超声作用的塑化能力范围之内,提升注射速度既增大了聚合物颗粒供给速率,也加快了熔体在型腔内的充填过程,降低了提前固化的风险,这在熔点较高的材料中表现得更为明显。由于塑化与充填都加快,塑化速率显著提高。另外,功率密度是影响超声塑化过程的直接因素,对聚合物的超声塑化程度及塑化速率具有显著影响。在某些超声波降解领域,相较于能量强度,能量密度更值得关注,因为它直接反映了能量耗散情况。超声波通过工具头振动输出的功率密度不仅决定了聚合物的塑化效率,而且在一定程度上反映了超声能量利用效率。在实验过程中,提升注射速度加快了熔体充填进入型腔,也增大了未塑化颗粒接触工具头端面的速率及压力,平均超声功率从200~400 W提升至600~800 W,塑化速率也随之大幅提升。

图7 各因素水平对指标均值k的影响趋势Fig.7 Influencing trend of each factor level on k

2)模芯温度对聚合物熔体在型腔中的充填情况也存在一定影响。对聚合物颗粒来说,熔融塑化速率在很大程度上取决于热量的来源及其大小。曾广胜等[13]发现振动场的引入可以增加黏性耗散热(增加材料熔融塑化的热量来源),从而提高熔融速率。与之相反,在超声塑化过程中,高频超声振动作用下聚合物相互摩擦、挤压产生的大量热成为主要“热源”。YANG 等[14]引入超声振动维持熔体前沿温度来防止提前固化,因此,超声塑化在常温甚至低温下也完全可以实现,但通过实验发现,熔体所处的型腔温度也对塑化过程产生了一定影响:在实验过程中将模芯温度从25 ℃提升至50 ℃,k提升约26.8%,继续升高温度至75 ℃,k下降,这说明模芯温度对塑化速率也具有一定调控作用。由于模芯温度低于熔体温度,当聚合物熔体在模芯流道中流动时,熔体的能量向模芯传递,从而导致熔体温度降低,流动性下降。提高模芯温度可以有效减缓熔体能量丧失,在一定程度上可维持熔体前沿温度,改善充填情况。因此,一定程度的模芯加热可以减小后续熔体的充填阻力,提高熔体的整体充填长度,从而提升塑化速率。而当模芯温度继续升高时,金属模具与塑化腔之间的导热会导致设备整体温度升高,聚合物熔体流动性在原基础上进一步增强,工具头及注射活塞周围的溢料现象也逐渐加剧,导致收集的有效熔体质量减小。同时,与之对应的短射实验中由于型腔收集熔体量较少,型腔内充填阻力极小,所以,料筒处溢料现象不明显,导致型腔的熔体收集率反而较高。对比之下,2个实验中型腔收集的熔体质量之差偏小,因此,表现出塑化速率“不升反降”的现象。

为进一步提升塑化速率,需要进行因素实验,研究模芯温度对聚合物塑化速率影响,找到最佳模芯温度,或者减小工具头及注射活塞与料筒之间环状配合间隙来减少溢料现象,提升塑化速率检测结果的准确性。

3)除了直接影响聚合物颗粒塑化、注射过程外,超声振幅增大对塑化速率提升也存在促进作用,当超声振幅从48 μm 增大到60 μm 时,k提升约20.2%。聚合物是大分子链段结构,超声振动力场的引入使得聚合物高分子链段之间、链段内部的摩擦、剪切及挤压作用加剧,改变振幅甚至可以直接影响聚合物相对分子质量及其分布[15],在宏观上则表现为促进了聚合物的熔融塑化的过程。增大超声振幅相当于促进了这种作用:超声振幅越大,对聚合物分子链段结构造成的影响越剧烈,聚合物颗粒在该作用下的塑化速率也就越快。充填方面,增大超声振幅也提升了熔体充填速率。蒋炳炎等[16]认为,聚合物熔体在大振幅超声作用下持续剧烈振动,分子链运动活性增加,且分子链取向逐渐与流动方向相一致,熔体的黏度降低,流动性能加强。熔体流动性增强导致充填过程阻力减小,熔体较快速地完成充填,宏观上表现为塑化速率提升。DORF 等[17]在进行PEEK 的超声塑化实验时发现,增大振幅时,注射速度也需增加,从而减少超声作用时间,对提高制品机械性能有积极影响。因此,加大振幅并提高注射速度,可在维持甚至提高机械性能的情况下减少超声作用时间,提高整体塑化速率。

3 结论

1)采用自主搭建的超声塑化微注射实验平台测试聚合物超声塑化速率具有一定可行性。

2)超声塑化工艺参数组合的变化对PP 的塑化速率有显著影响,最优水平组合如下:超声振幅为60 μm,注射速度为3 mm/s,模芯温度为50 ℃,本在此验条件下的最大塑化速率为(232±5)mg/s。

3)增大超声振幅、提高注射速度、适度加热模芯均能提升塑化速率,影响程度由大至小依次为注射速度、模芯温度、超声振幅。

4)升高模芯温度对提升熔体流动性具有一定促进作用,但加速熔体充填的同时也会加剧溢料现象,应优化工具头、注射活塞与料筒之间环形间隙的配合来降低溢料的程度,提升超声塑化速率检测结果的准确性。