细粒级全尾砂膏体充填材料性能调控研究

刘倩影 刘娟红 王洪江 吴爱祥 张月月

(北京科技大学土木与资源工程学院,北京 100083)

尾砂作为我国产量最大、堆存量最多、综合利用率最低的固体废弃物,大量堆存在尾矿库中。每年投入大量的人力和财力进行维护,仍旧存在安全隐患,事故时有发生[1-4]。膏体充填材料通常由骨料、胶凝材料、水按照一定配合比组成,充填体强度主要受灰砂比、料浆浓度、骨料粒度等因素影响[5-6]。膏体充填采矿技术既能有效充填采空区,实现矿山安全生产,又能减少污染、保护环境,已成为国内外专家学者的重点研究内容[7-10]。在膏体充填工艺中,传统胶凝材料一般采用普通硅酸盐水泥,但一方面水泥价格高,水泥充填用量大,导致充填成本高;另一方面水泥对细粒级尾砂的固结能力差,固结过程中水化热大,导致膏体充填材料强度低[11-12]。因此研究可降低充填成本、提高充填强度、充分利用细粒级尾砂的新型胶凝材料是十分重要的。

FALL等[13]发现,当水泥作为胶凝材料时,尾砂越细,膏体充填材料的性能越差;涂光富等[14]为利用中关铁矿超细全尾砂作为充填材料,利用当地的固废资源开展了固结粉充填胶凝材料研究,得到了满足充填要求的固结粉和灰砂比;贺茂坤等[15]以某铅锌矿尾砂为例对极细全尾砂充填试验进行研究,得出提高充填质量和充填系统运行可靠性的相关措施;黄仁东等[16]通过正交试验和胶结充填试验对细尾砂充填体的影响因素进行分析,得出对充填体强度影响最大的因素是胶凝材料掺量,对充填料浆影响最大的因素是细尾砂掺量;付自国等[17]建立了超细尾砂胶结充填体双变量强度计算模型、强度龄期数学模型及三变量强度计算公式,可准确预测充填体强度,指导矿山充填料浆设计;葛海源等[18]以冀东地区超细全尾砂为研究对象,通过均匀试验,得出对充填体强度影响最大的因素是料浆浓度,此外灰砂比对强度也有较大的影响,可通过增加水泥用量提高全尾砂充填体的强度,但会极大地增加充填费用。

以上对细粒级尾砂膏体充填材料的相关研究中,虽已发现水泥在细粒级全尾砂膏体充填中效果不佳,但仍认为水泥在膏体充填技术中是不可替代的,忽视了经选矿磨细后的尾砂表面存在大量的硅氧断键和铝氧断键,在一定条件下这些断键可重新键合成具有一定强度的自胶结体。LIU等[19-20]研究发现相同条件下含铁尾矿混凝土的强度高于普通混凝土,且Ca(OH)2可使铁尾矿表面的Si—O—Si断键重新键合。针对传统胶凝材料在细粒级全尾砂膏体充填中存在的充填用量大、充填成本高、固结效果差等问题,本研究通过全面实验,探究在新型胶结媒介作用下细粒级全尾砂膏体充填材料的流变性能和力学性能的变化,通过SEM和EDS试验进一步研究新型胶结媒介作用下细粒级全尾砂膏体充填材料的微观结构。

1 原材料与试验方法

1.1 原材料

(1)金属矿全尾砂。试验使用的全尾砂为来自邢台某铁矿尾砂A和尾砂B,以及来自新城金矿的尾砂C。通过XRF分析得到3种尾砂的化学成分如表1所示。由表1可知,尾砂A主要成分SiO2和Al2O3的含量分别为43.89%和6.78%,尾砂B主要成分SiO2和Al2O3的含量分别为41.73%和7.69%,尾砂C主要成分SiO2和Al2O3的含量分别为67.65%和15.79%。

通过粒度分析仪测定3种全尾砂的粒径分布,结果如图1所示,其中尾砂A中粒径75μm以下细颗粒含量为29.36%,尾砂B中粒径75μm以下细颗粒含量为70.66%,尾砂C中粒径75μm以下细颗粒含量为71.68%。

(2)水。北京市自来水。

(3)新型胶结媒介。A料为富含钙离子的无机盐,B料为富含硫酸根的无机盐,性能指标如表2所示。

由A料和B料按照一定比例混合制成的新型胶结媒介,其化学成分如表3所示。文中灰砂比为新型胶结媒介与全尾砂的比例。

1.2 试验方法

1.2.1 试验配合比设计

本文所用试验配合比如表4所示。

1.2.2 膏体充填材料扩展度

用料浆盛满试模,慢慢地垂直提起试模,待料浆流动停止后测量其两个垂直方向上的直径,取其平均值为料浆扩展度。

1.2.3 膏体充填材料流变参数

流变参数是膏体充填技术的重要衡量标准,目前一般将其视为塑性流体,本文采用Bingham模型描述膏体的流变关系,其表达式如式(1)所示。所用仪器为美国Brookfield公司生产的R/Splus混凝土流变仪,试验温度为室温(20℃),转子型号为V30-15,转速在30~60 r/min范围内变速,测定步长3 s。

式中,τ0为屈服应力,Pa;ηp为塑性黏度系数,Pa·s。

1.2.4 膏体充填材料单轴抗压强度

将搅拌均匀的料浆装入40 mm×40 mm×40 mm的立方体三连模具中成型。成型之后,将试块从模具中取出,将成型试块放到养护箱进行养护,养护条件为(20±2)℃,湿度≥95%,待养护至7 d、14 d、28 d、56 d龄期时依次取出,采用WDW-50型微机控制电子万能试验机测试相应龄期试块的单轴抗压强度。

1.2.5 微观结构试验

将选定配比的试块养护到指定龄期,切取1 mm厚度的薄片置于无水乙醇溶液中终止水化,然后取出于烘箱中50℃烘干。在试样表面喷金以增加试样的导电性。所用仪器为FEI Quanta 250型环境扫描电子显镜。通过扫描电镜(SEM)和能谱分析仪(EDS)对试样进行微观结构分析。

2 试验结果与讨论

2.1 膏体充填材料扩展度

2.1.1 尾砂细度对膏体扩展度的影响

尾砂细度对膏体扩展度的影响结果如图2所示。由图2可知,在其他条件相同的情况下,尾砂A、尾砂B、尾砂C制成的膏体扩展度依次减小,即尾砂越细,膏体扩展度越小。其中,料浆浓度79%、灰砂比为1∶12时,粗细尾砂制成的膏体之间扩展度差异最明显,尾砂A制成的膏体扩展度比尾砂C制成的膏体扩展度大40.7%。

尾砂A作为粗尾砂,比表面积相对较小,表面吸附水较少,膏体中自由水较多,而膏体流动性主要由体系中自由水的含量决定,自由水含量越高,流动性越好[21-22],扩展度越大。而尾砂B和尾砂C作为细尾砂,比表面积较大,其表面吸附水较多,膏体中的自由水较少,因此,流动性差,扩展度也就小。

2.1.2 灰砂比对膏体扩展度的影响

不同料浆浓度下,灰砂比对膏体扩展度的影响规律相同,因此,以76%料浆浓度下尾砂A和尾砂C为例,进行作图分析,结果如图3所示。由图3可知,在其他条件相同的情况下,灰砂比越小,膏体扩展度越大。料浆浓度76%时,尾砂A制成的膏体灰砂比由1∶12减小到1∶48,膏体扩展度增大了10.4%,尾砂C制成的膏体灰砂比由1∶12减小到1∶48,膏体扩展度增大了12.2%。细尾砂制成的膏体因灰砂比的变化导致扩展度的变化更明显。

试验中使用的新型胶结媒介比表面积为450 m2/kg,比尾砂细得多。灰砂比越大,新型胶结媒介用量越多,膏体中细颗粒越多,颗粒比表面积增大,吸附水增多,自由水较少,因此,膏体流动性变差,扩展度小。与尾砂A相比,尾砂C中细颗粒含量更多,粒径75μm以下细颗粒含量为71.68%,灰砂比变化导致料浆中细颗粒含量的变化影响更大,因此对扩展度影响更明显。

2.1.3 料浆浓度对膏体扩展度的影响

不同灰砂比下,料浆浓度对膏体扩展度的影响规律相同,因此,以1∶24灰砂比下尾砂A和尾砂C为例,进行作图分析,结果如图4所示。由图4可知,在其他条件相同的情况下,料浆浓度越大,膏体扩展度越小。灰砂比1∶24时,料浆浓度由73%增大到79%,尾砂A制成的膏体扩展度减少了28.6%,尾砂C制成的膏体扩展度减少了32.6%。与粗尾砂相比,细尾砂制成的膏体因料浆浓度的增加导致扩展度的减少更加明显。

料浆浓度增大,膏体中颗粒含量增多,水的用量减少,相应的自由水含量减少,颗粒间彼此碰撞的机会增大,膏体的流动性变差,扩展度减小。尾砂C作为细尾砂,比表面积相对较大,料浆浓度增大,料浆中颗粒对水的吸附能力比粗尾砂更强,导致膏体扩展度的减小更为明显。

2.2 膏体充填材料流变参数

通过流变性能试验测得了各组膏体的流变曲线,采用Bingham模型进行回归得到各组的屈服应力、塑性黏度[22]。屈服应力是膏体发生流动时所需要的临界剪切应力,是由于颗粒间相互作用力以及网状结构产生的[23]。塑性黏度则是由颗粒间相互作用力、水泥水化动力和颗粒间黏滞力形成,反映了在剪切应力作用下膏体变形的速率[24-25]。

2.2.1 尾砂细度对膏体流变参数的影响

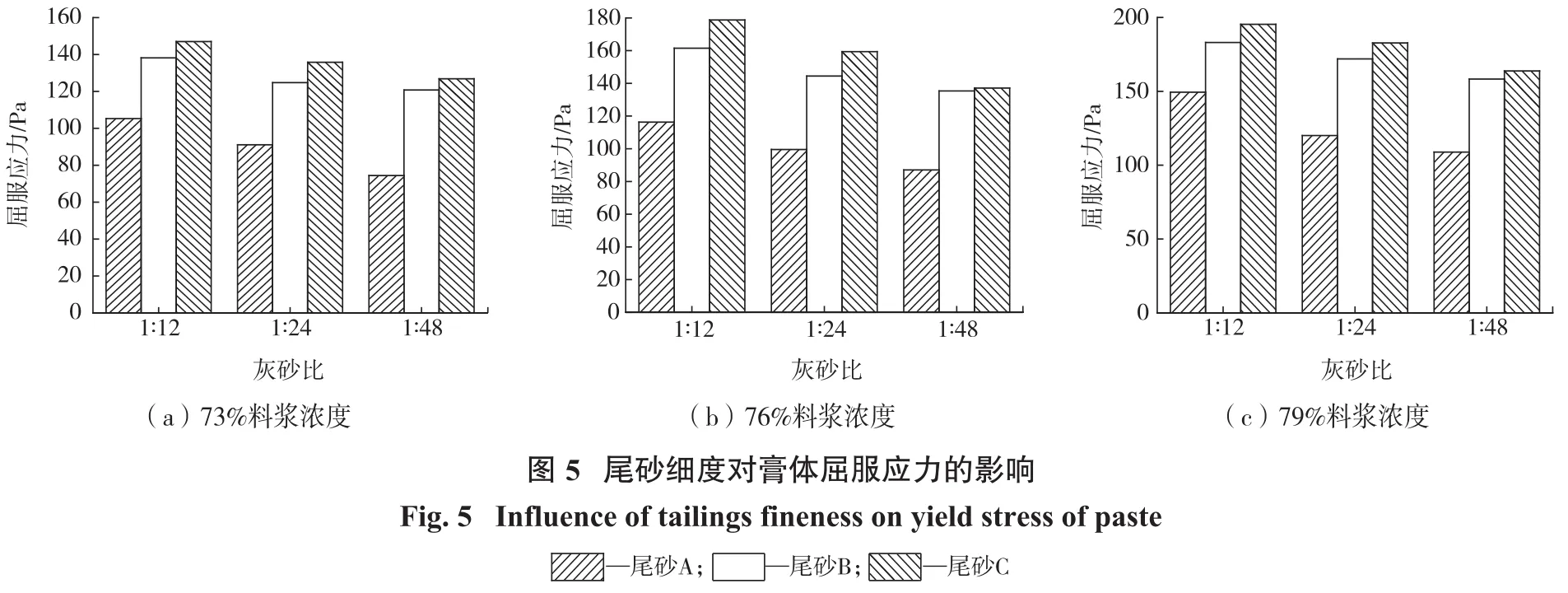

图5、图6分别为尾砂细度对膏体屈服应力和塑性黏度的影响。

由图5和图6可知,在其他条件相同的情况下,尾砂A、尾砂B、尾砂C制成的膏体屈服应力、塑性黏度依次增大,即尾砂越细,膏体屈服应力和塑性黏度越大。其中,料浆浓度为73%、灰砂比为1∶48时,粗细尾砂制成的膏体之间流变参数的差异最明显,尾砂C制成的膏体与尾砂A制成的膏体相比,屈服应力提高了70.4%、塑性黏度提高了56.1%。

尾砂A中粒径75μm以下细颗粒含量为29.36%,细颗粒无法填满粗颗粒间的空隙,导致结构松散,颗粒间相互作用力较弱,且一般不会形成网状结构,因而屈服应力小。由于颗粒间结构松散,颗粒间的相互作用力和黏滞力都较小,因此在剪切应力作用下膏体变形更快,因而塑性黏度小。尾砂C中粒径75μm以下细颗粒含量为71.68%,不仅能填充粗颗粒间的空隙,而且由于比表面积增大,颗粒间的自由水减少,颗粒间的距离更近,颗粒间相互吸附形成絮凝网状结构,因而屈服应力大。颗粒间水膜变薄,颗粒间黏滞力增大,从而使得剪切应力作用下膏体变形变慢,塑性黏度增大。

2.2.2 灰砂比对膏体流变参数的影响

不同料浆浓度下,灰砂比对膏体流变参数的影响规律相同,因此,以76%料浆浓度下尾砂A和尾砂C为例,进行作图分析,结果如图7所示。由图7可知,在其他条件相同的情况下,灰砂比越小,膏体屈服应力和塑性黏度越小。料浆浓度76%时,灰砂比由1∶12减少到1∶48,尾砂A制成的膏体屈服应力减小了25.1%,塑性黏度减小了32.4%,尾砂C制成的膏体屈服应力减小了23.1%,塑性黏度减小了17.2%。与细尾砂相比,粗尾砂制成的膏体因灰砂比减小,屈服应力和塑性黏度的减小更明显。

灰砂比减小,新型胶结媒介用量减少,膏体中细颗粒含量减少,颗粒间互相吸附形成网状的机会减少,因此,屈服应力减小。颗粒间的相互作用力和黏聚力也较小,膏体在剪切应力作用下的变形速率增大,因此,塑性黏度减小。尾砂A中的细颗粒含量少,因此,新型胶结媒介这部分细颗粒的减少导致粗颗粒间结构更松散,颗粒间网状结构更少,颗粒间水化动力和黏滞力减少,从而导致灰砂比的变化对粗尾砂膏体流变性能的影响大。

2.2.3 料浆浓度对膏体流变参数的影响

不同灰砂比下,料浆浓度对膏体流变参数的影响规律相同,因此,以1∶24灰砂比下尾砂A和尾砂C为例,进行作图分析,结果如图8所示。

由图8可知,在其他条件相同的情况下,料浆浓度越大,膏体屈服应力和塑性黏度越大。灰砂比1∶24时,料浆浓度由73%增大到79%,尾砂A制成的膏体屈服应力增加了31.8%,塑性黏度增加了80.7%,尾砂C制成的膏体屈服应力增加了34.6%,塑性黏度增加了33.9%。

料浆浓度增大,料浆中的颗粒增多,颗粒间相互吸引更容易形成网状,因此,膏体屈服应力大。同时,颗粒增多会导致颗粒间的水膜变薄,运动过程中颗粒间相互碰撞机会增多,颗粒间的相互作用力和黏滞力增大,因此,膏体塑性黏度增大。

2.3 膏体充填材料抗压强度

2.3.1 尾砂细度对膏体充填材料抗压强度的影响

在全尾砂膏体充填使用传统胶凝材料的情况下,通常尾砂中细颗粒越多,充填体的强度越低[26-28]。以膏体充填材料56 d抗压强度为例,作图分析尾砂细度对膏体充填材料抗压强度的影响规律,结果如图9所示。由图9可知,在其他条件相同的情况下,新型胶结媒介作用下尾砂A、尾砂B、尾砂C膏体充填材料的56 d抗压强度依次增大。

尾砂A中粒径75μm以下细颗粒含量为29.36%,尾砂B中粒径75μm以下细颗粒含量为70.66%,而尾砂A中Al2O3和SiO2的含量为50.67%,尾砂B中Al2O3和SiO2的含量为49.42%。尾砂A与尾砂B中Al2O3和SiO2的含量几乎相同,尾砂B中粒径75 μm以下细颗粒含量明显高于尾砂A,而相同条件下,尾砂B制成的膏体充填材料抗压强度明显高于尾砂A制成的膏体充填材料。其中,料浆浓度79%、灰砂比1∶48时,尾砂B膏体充填材料56 d抗压强度比尾砂A膏体充填材料提高了143%。说明其他条件相同的情况下,尾砂越细,膏体充填材料抗压强度越高,且尾砂细度对膏体充填材料抗压强度的影响很大。

尾砂B中粒径75μm以下细颗粒含量为70.66%,尾砂C中粒径75μm以下细颗粒含量为71.68%,而尾砂B中Al2O3和SiO2的含量为49.42%,而尾砂C中Al2O3和SiO2的含量为83.44%。尾砂B与尾砂C的粒径分布几乎相同,尾砂C中Al2O3和SiO2的含量明显高于尾砂B,而相同条件下,尾砂C制成的膏体充填材料抗压强度高于尾砂B制成的膏体充填材料。其中,料浆浓度73%、灰砂比1∶12时,尾砂C膏体充填材料56 d抗压强度比尾砂B膏体充填材料提高了44.3%,说明其他条件相同的情况下,尾砂中Al2O3和SiO2的含量越高,膏体充填材料抗压强度越高。

尾砂C在料浆浓度79%下,灰砂比1∶12时膏体充填材料56 d抗压强度为2.90 MPa,灰砂比1∶24时56 d抗压强度为2.78 MPa,灰砂比1∶48时56 d抗压强度为2.71 MPa。在料浆浓度高时,灰砂比1∶48与1∶12两种情况下尾砂C制成的膏体材料抗压强度相差无几,说明料浆浓度高的情况下,新型胶结媒介用量少,细粒级全尾砂膏体充填材料抗压强度依旧高。结合2.1节中结论,细粒级全尾砂膏体充填材料在料浆浓度高、灰砂比小的情况下,膏体扩展度更大,流动性好,更适合施工。

2.3.2 灰砂比对膏体充填材料抗压强度的影响

不同料浆浓度下,灰砂比对膏体充填材料抗压强度的影响规律相同,因此,以76%料浆浓度下尾砂A和尾砂C的56 d抗压强度为例,进行作图分析,结果如图10所示。由图10可知,在其他条件相同的情况下,灰砂比越小,膏体充填材料56 d抗压强度越低。

料浆浓度76%时,灰砂比从1∶12减少到1∶48,新型胶结媒介用量减少了75%,尾砂A制成的膏体充填材料56 d抗压强度减少了19.2%,尾砂C制成的膏体充填材料56 d抗压强度减少了20.5%。说明新型胶结媒介用量的变化对膏体充填材料抗压强度的影响不大。

2.3.3 料浆浓度对膏体充填材料抗压强度的影响

不同灰砂比下,料浆浓度对膏体充填材料抗压强度的影响规律相同,因此,以1∶24灰砂比下尾砂A和尾砂C的56 d抗压强度为例,进行作图分析,结果如图11所示。由图11可知,在其他条件相同的情况下,料浆浓度越大,膏体充填材料抗压强度越高。在灰砂比1∶24时,料浆浓度由73%提高到76%,尾砂A制成的膏体充填材料56 d抗压强度提高了75.8%,料浆浓度由76%提高到79%,尾砂A制成的膏体充填材料56 d抗压强度提高了87.0%;料浆浓度由73%提高到76%,尾砂C制成的膏体充填材料56 d抗压强度提高了33.3%,料浆浓度由76%提高到79%,尾砂C制成的膏体充填材料56 d抗压强度提高了134.9%。其他条件相同的情况下,料浆浓度由73%提高到76%膏体充填材料抗压强度的增大远小于料浆浓度由76%提高到79%时膏体充填材料抗压强度的增大。细尾砂制成的膏体充填材料对因料浆浓度增大导致的抗压强度提高更加明显。

2.4 微观结构分析

由2.3节可知,细尾砂在料浆浓度高时,灰砂比不同,抗压强度相差不大,故选取79%料浆浓度、灰砂比1∶48下尾砂A和尾砂C的56 d龄期试块进行扫描电镜分析,结果如图12所示。

由图12可以看出,相同配比下56 d龄期时,尾砂C制成的膏体充填材料试块比尾砂A的更加密实,颗粒间空隙更小,且颗粒表面形成的针状物更多,彼此相互搭接,产生强度。

选取图12(b)中的“1”点进行能谱分析(EDS),能谱分析结果见图13。

由图13可以看出,图中主要元素为O、Si、Ca、Al、S、Mg,其中Ca/Si约为0.86,Si/Al约为1.91。C—S—H凝胶的Ca/Si约为1.2~1.5,钙矾石的Ca/Si约为0.8,Si/Al约为 3.4[29]。图中生成物质的 Ca/Si小于 C—S—H凝胶的Ca/Si,与钙矾石的Ca/Si相近,但其Si/Al低于钙矾石的Si/Al。因此,生成物中包括钙矾石和含硅化合物。

3 结论

(1)在相同条件下,尾砂越细,膏体扩展度越小;灰砂比越小,膏体扩展度越大;料浆浓度越大,膏体扩展度越小。

(2)在相同条件下,尾砂越细,膏体屈服应力和塑性黏度越大;灰砂比越小,膏体的屈服应力和塑性黏度越小;料浆浓度越大,膏体的屈服应力和塑性黏度越大。

(3)在相同条件下,尾砂越细,膏体充填材料抗压强度越高。相同条件下尾砂B制成的膏体充填材料56 d抗压强度比尾砂A的最多提高143%;相同条件下,尾砂中Al2O3和SiO2含量越多,膏体充填材料抗压强度越高。相同条件下尾砂C制成的膏体充填材料56 d抗压强度比尾砂B的最多提高44.3%;细尾砂在料浆浓度高的情况下,不同灰砂比下膏体充填材料抗压强度几乎相同。尾砂C在料浆浓度79%时,灰砂比1∶12的膏体充填材料56 d抗压强度为2.90 MPa,灰砂比1∶48的膏体充填材料56 d抗压强度为2.71 MPa;灰砂比的变化即新型胶结媒介用量的变化对膏体充填材料抗压强度影响不大,新型胶结媒介用量减少75%,尾砂A制成的膏体充填材料56 d抗压强度只减少了19.2%;相同条件下,料浆浓度越高,膏体充填材料抗压强度越高;细尾砂制成的膏体充填材料因料浆浓度的提高抗压强度提高明显。

(4)膏体充填材料试块内颗粒表面生成针状物质彼此搭接,使颗粒间的空隙缩小,结构致密,为充填体提供强度,生成物为钙矾石和含硅化合物。

(5)新型胶结媒介作用下细粒级全尾砂膏体充填材料在高料浆浓度、低灰砂比时流动性能和力学性能都较好。使用新型胶结媒介可取代传统胶凝材料,在节约充填成本的同时,利用细粒级全尾砂进行膏体充填,可合理高效地消耗细粒级全尾砂。本文不足之处在于试验过程中未明确膏体充填材料生成物的具体结构,下一步将重点研究。