超高水材料充填回收浅埋大巷煤柱参数设计及围岩变形控制研究

许俊恒 任晓鹏 王小东

(北京天地华泰矿业管理股份有限公司,北京 100013)

自“绿色开采”理念被提出后,充填开采得到了更广泛地应用,同时充填开采技术、理论和材料等研究也得到了越来越多学者的青睐[1-2]。充填开采具有控制周围围岩变形、控制覆岩离层、保护地表建筑物和土地、减少固体废弃物堆放、保护环境和提高“三下”煤层的开采率等优点[3]。目前常用的充填材料有矸石、膏体、尾砂和高水材料等,其中高水材料相比传统充填材料具有施工效率高、环境无害性和接顶率高等优势,但同时也存在原材料成本较高的缺点[4-5]。为了降低成本,有学者在高水材料基础上研究出了含水率更高的超高水材料,在保证强度的前提下,降低了原材料用量,节约了成本[6]。

目前对超高水材料的研究主要针对其力学性能和材料配比等方面,对于现场应用存在的问题研究较为缺乏,如泌水率较高和凝结时间较长等[7-8]。针对上述问题,现有的解决措施是通过改变添加剂用量加速材料的凝结和降低泌水率,如王成等研究发现AA添加剂能显著影响超高水材料的流动性、泌水率和强度等[9-10]。但是作为工业原材料的添加剂成本较高,极大地限制了材料的应用[11]。因此,如何在不增加成本的基础上改善超高水材料的性能,是目前研究的重点。

以往的研究表明,拌合水温对高水材料的凝结时间、泌水率和强度等均有较大的影响[12-13],但是对超高水材料的影响研究鲜有报道。本项目结合室内试验结果和现场应用,对超高水材料在不同拌合水温及添加剂掺量下的参数优化及围岩变形控制效果进行研究。

1 工程背景

本研究充填回收浅埋大巷煤柱以纳二矿6-2116工作面为工程背景,该工作面中部存在3条贯穿整个工作面的大巷(辅运大巷、回风大巷和主运大巷)、19条联巷(顺槽开口段)和3个暗井,地质条件较为复杂,依靠充填开采能较大程度保障施工安全。现场工作面巷道布置示意如图1所示。

工作面上部为伊泰集团灾害治理作业区域,因此导致回采6-2116工作面时,其上部覆土层厚度处于不断变化之中,厚度变化区域大致处于70~150 m。在回采初期,工作面矿压显现较同煤层其他工作面剧烈,3条大巷口经常出现切顶漏矸现象,平行于工作面的联巷顶板也曾大面积垮落,严重影响施工安全。因此,研究超高水材料充填回收浅埋大巷煤柱参数设计及围岩变形控制可为相似矿井的安全生产提供科学的理论依据及可行的参考模式。

2 试验材料及方法

2.1 原材料及配比

本次试验所用的原材料主要有以下5种:①A料,硫铝酸盐水泥,主要成分为硫铝酸钙和硅酸二钙,主要水化产物为钙钒石;②AA添加剂,作为促凝剂与A料混合,形成不凝结的甲液;③B料,主要成分是石膏和石灰,两者比例为4∶1,能促进A料中钙钒石的生成速率和生成速率;④BB添加剂,作为缓凝剂与B料混合,形成不凝结的乙液,现场将甲乙2液分别输送至工作区后混合,能快速凝结形成具有一定强度的固结体;⑤不同温度的拌合水。4种原材料实物如图2所示。通过XRD对4种原材料进行分析,分析结果如图3所示。各材料的配比如表1所示。

2.2 试样制备

首先将A料与AA料混合搅拌30 s,然后加入三分之一的水与其混合搅拌2 min制备甲液;然后将B料与BB料混合搅拌30 s,然后加入三分之一的水与其混合搅拌2 min制备乙液;最后将甲液与乙液混合搅拌,直至将要凝结时,将其浇入ϕ50 mm×100 mm的模具中,24 h后脱模,放入与水温相同的恒温恒湿养护箱中养护,养护箱湿度为95%。

2.3 试样方案

将不同组别60 mL搅拌完成的混合浆液倒入100 mL量筒中进行泌水率测试,通过维卡仪对浆液的初始凝时间进行测试,根据GB/T 8077—2012规范测试材料流动度,通过万能力学试验机测量了材料在不同养护龄期下的抗压强度。上述所有测试结果均是3次测试平均值。最后通过SEM扫描电镜观测材料微观结构。

3 试验结果及分析

3.1 凝结时间

不同拌合水温及AA料掺量条件下超高水材料凝结时间如图4所示。从图中可以看出,拌合水温及AA料掺量对材料的凝结时间具有较大的影响,当AA料掺量一定时,材料的凝结时间随着拌合水温的增加而降低,当水温高于20℃时,降低速率有所下降,产生上述情况的原因是适当的水温能够促进钙钒石的水化反应速率。根据以往的研究表明[14],水温过高会影响原材料的活性,因此过高的拌合水温会降低材料水化反应程度,从而延长凝结时间。当拌合水温一定时,材料的凝结时间随着AA料掺量的增加而降低,说明AA料作为速凝剂能有效地促进材料的凝结。

3.2 流动度

测试20℃拌合水温下材料流动度随AA料掺量的变化,结果如图5所示。充填材料的流动度是反映材料输送距离的重要指标,经过现场测试及相关计算,为了满足充填要求,材料必须满足前5 min流动度需大于210 mm。测试结果表明,材料的流动度随AA料掺量的增加而减小,当AA料掺量为3%时,材料在5 min时流动度为220 mm,仍能满足工程需求。当AA料掺量为1%时,5 min时流动度在300 mm以上,此时虽然能满足自流输送的要求,但易导致泌水率增加和接顶率不高等问题。

3.3 泌水率

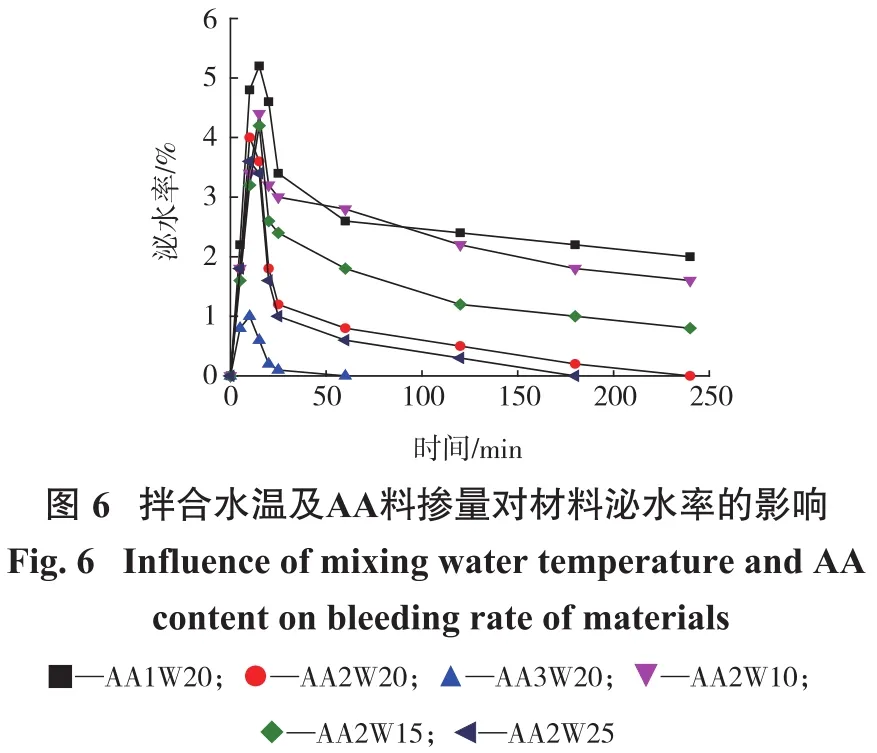

泌水率是反映充填材料充填率的一项重要指标,对于含水率高达95%以上的超高水材料,防止泌水现象的发生是保证接顶率和充填效果的关键技术。测试部分不同拌合水温及AA料掺量下材料的泌水率,结果如图6所示。从图中可以看出,所有材料均表现出前期泌水,后期吸水的特征,产生上述情况的原因是早期固体颗粒发生沉降,导致泌水现象的发生,后期随着水化反应的继续发生,早期析出的水又能被吸收。在拌合水温一定的条件下,随着AA料掺量的增加,材料前期泌水率逐渐减小,后期吸水率逐渐增大;在AA料掺量一定的条件下,随着拌合水温的增加,材料前期泌水率逐渐减小,后期吸水率逐渐增大,但当水温为25℃时,材料泌水率变化趋势与拌合水温为20℃时十分相似。

综合上述试验结果及经济成本考虑,可将拌合水温设置为20℃及AA料掺量为2%。

3.4 抗压强度

强度是反映充填体抵抗围岩变形的一项重要指标,测试部分不同拌合水温及AA料掺量下材料在不同龄期的单轴抗压强度,测试结果如图7所示。从图中可以看出,所有材料均表现出强度随着养护龄期的增加而增大的趋势,当拌合水温为20℃和25℃,AA料掺量为2%和3%时,材料的早期强度较高,说明拌合水温及AA料掺量能影响材料早期的水化反应。当拌合水温为20℃及AA料掺量为2%时,材料28 d的强度可达0.8 MPa,完全可以达到浅埋煤柱回采的充填强度要求。

部分不同拌合水温及AA料掺量下材料在28 d养护龄期下的单轴抗压试验应力应变曲线如图8所示。从图中可以看出,所有试样均属于弹塑性材料,试样的变形过程分为孔隙压密阶段、弹性阶段、屈服变形阶段和破坏阶段[4],且达到峰值应力时应变较大,峰值过后材料的残余强度较高,对于围岩变形较大的煤矿而言,能长期地控制围岩变形。

3.5 微观结构

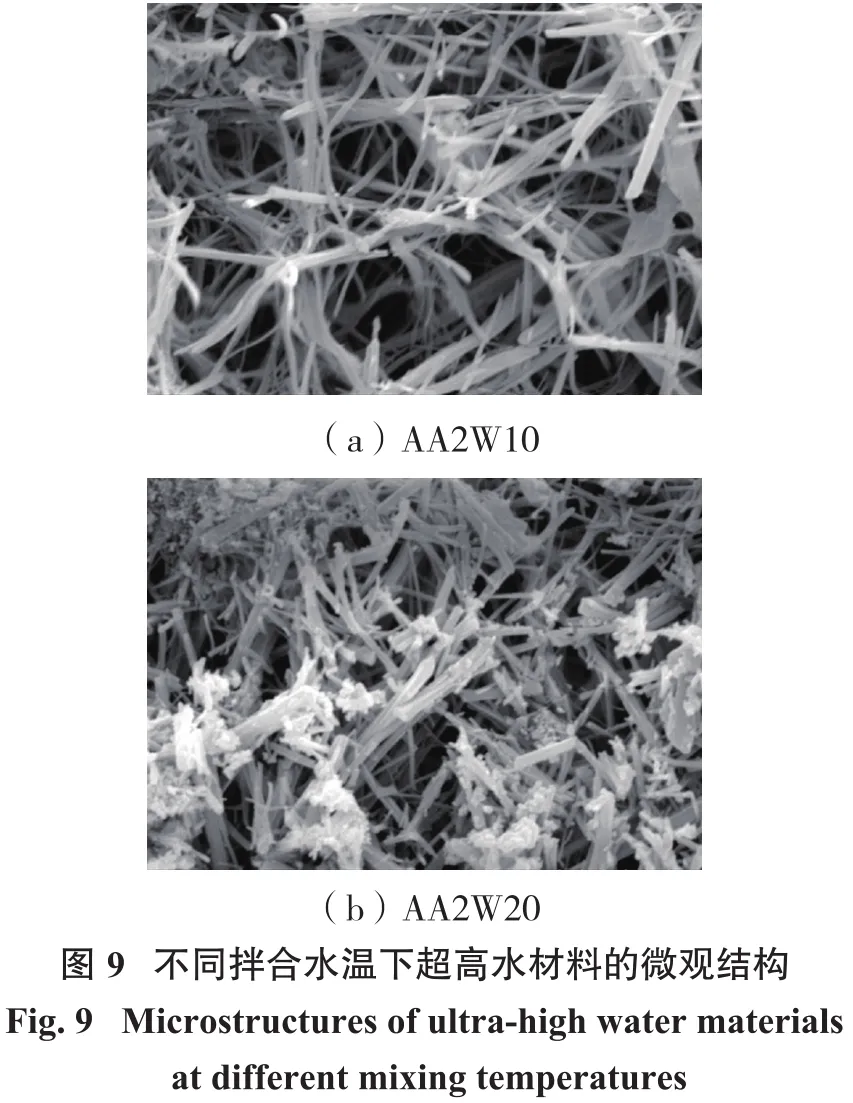

为了研究拌合水温对材料微观结构的影响,选取养护龄期为28 d的AA2W10和AA2W20两组试样进行电镜扫描,结果如图9所示。从图中可以看出,超高水材料主要是由针柱状的钙钒石晶体所组成,钙钒石晶体相互搭接形成网状结构,在满足充填体强度的前提下能容纳较多的自由水,因此材料具有超高的含水率。对比AA2W10和AA2W20两组试样的微观结构可以发现,拌合水温较高时,材料内部的钙钒石晶体数量较多,网状结构更加致密,说明适当增加拌合水温能促进钙钒石晶体的生成,从而提高材料的强度及降低材料的泌水率。

4 围岩变形控制

通过上述室内试验研究结果,现场拟采用超高水材料的拌合水温为20℃,AA料掺量为2%,与前人的研究相比[8],减少了AA料的用量,节约了成本。同时为了研究纳二矿超高水材料充填效果,在该矿的6-2116综采工作面大巷中布置顶板动态仪,监测点如图10所示,实时监测充填开采过程中顶底板移近量变化规律。

选取其中某一监测点的监测数据进行分析,如图11所示。从图中可以看出,随着开采工作的推进,顶底板移近量表现出先增大后稳定的趋势,在20 d左右时达到稳定状态,说明此时充填体的强度大于上覆围岩的变形作用力,此时顶底板移近量约为77 mm,说明充填体能较好地控制围岩的变形,达到工程的安全要求。

5 结论

以内蒙古纳二矿浅埋煤矿回收大巷煤柱为工程背景,结合室内试验及现场监测,对超高水材料参数优化及围岩变形控制效果进行研究,得到如下几点结论:

(1)适量增加拌合水温及AA料掺量能降低超高水材料的凝结时间、流动度和泌水率,增加钙钒石晶体生成量,提高强度。

(2)拌合水温过高会影响原材料活性,AA料掺量过高会导致成本增加。综合试验结果及成本,拟定超高水材料拌合水温及AA料掺量分别为20℃和2%。

(3)现场充填开采过程中顶底板移近量监测结果表明,后期顶底板移近量趋于稳定,围岩变形较小,充填效果良好。