倾斜破碎难采矿体完整性高效回采技术研究

隋金铂 任凤玉 曹建立

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

矿产资源是经济社会发展的重要物质基础,在国民经济和社会发展中占有非常重要的地位[1,2]。据统计,我国尚有各类地下复杂难采铁矿石储量约85亿t,矿岩松散软破,属于复合型难采矿体[3]。在传统的技术条件下,此类矿床开采成本过高、采场生产效率低下,导致回采成本相当高,经济效益不如意[4,5]。因此,针对破碎难采矿体,还需积极开展新型采矿工艺研究,优化采场结构参数及开采技术指标,以解决此类矿体的安全、经济、高效的回采问题。

学者们针对金属矿山破碎矿体开采进行了广泛的研究。徐强东等[6]根据金厂峪金矿矿石稳固、顶板不稳固缓倾斜的特点,提出了逆向和顺向回采的房柱采矿法;魏建中等[7]针对笔山矿段新罗村矿体矿岩稳定性特点布置了2个采场,稳定性较好的采场应用分段空场采矿法,稳定性较差的采场应用浅孔留矿采矿法;王聚永等[8]针对派—布拉克铅锌矿的矿体赋存形态复杂,提出应用中深孔房柱法回采蘑菇状矿体,应用分段空场法回采侧伏中厚矿体,应用浅孔留矿法回采侧伏薄矿体;李阳松等[9]针对阿尔登铅锌矿上盘矿岩交界处构造破碎带发育,且原浅孔留矿采矿法安全性差、贫化损失大、生产能力小,提出采用分段空场采矿法进行回采,使采场生产指标均有所提升;段文权等[10]针对金山店铁矿松软破碎的难采矿体,通过加大出矿穿脉间距、低贫损放矿、完善支护方式、平衡采准和回采之间的时间关系等工艺,使无底柱分段崩落法在松软破碎难采矿体条件下也能得到很好的使用;杨雪菲[11]为保障无底柱分段崩落法能安全高效地回采西石门铁矿深部难采矿体,重点研究分段高度和进路间距2个无底柱分段崩落法的结构参数。

本项目在前人研究的基础上,对和睦山铁矿倾斜破碎矿体开采中存在的采准巷道掘进难、支护难、矿体回采难等问题,通过岩体冒落力学模型构建与现场监测,对现用开采工艺进行了改进,给出了适用于破碎矿体的巷道支护方法,在此基础上进一步优化了回采参数与下盘残矿回收方法,有效降低了矿石损失贫化率,可为同类矿山安全高效开采提供指导与借鉴。

1 和睦山铁矿岩体冒落特征分析

和睦山铁矿由于矿体与底板围岩均不稳固,应用无底柱分段崩落法开采存在诸多问题,为寻求适用该类矿岩条件的高效开采方法,需对其矿岩冒落特性进行研究。

1.1 临界冒落跨度确定

通过建立空区顶板冒落模型,计算得到矿岩的临界冒落跨度值,确定矿岩可冒性条件。在应力平衡拱上,顶板围岩受到水平压力T和拱脚支撑力R共同作用,冒落力学模型见图1。

根据力系平衡原理,由图1可得如下关系式:

式中,q为空区顶板垂直压力,q=γH,MPa;γ为上覆岩层平均容重,kg/m3;h为空区高度最小值,m;l为空区的半跨度,m。

由式(4)可知,空区跨度l越大,T随空区跨度增大的速率就越大,引起顶板围岩破坏的空区跨度表达式如下:

式中,Tc为空区顶板岩体的极限抗压强度,MPa;H为空区顶板埋深,m。

和睦山矿体的地表标高为+40~55 m,平均标高+50 m左右,则有H=50-hz-h(hz为第一分段所在标高),上覆岩体容重的平均值γ=2 740 kg/m3,将相关参数代入式(5),可得:

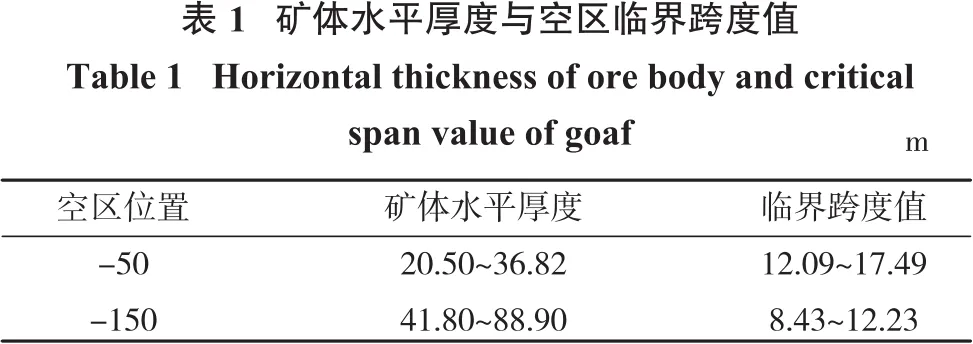

和睦山铁矿设计采用双工作面回采,hz分别为-50 m与-150 m。这2个水平开采的矿体主要为混合矿,极限抗压强度Tc=10.57~22.24 MPa,空区高度的最小值h=4.5 m,将相关参数代入式(6),得到2个工作面开采空区临界冒落跨度见表1。

通过上述计算分析,各中段空区临界冒落跨度值小于矿体水平厚度,即随着中段矿体开采,足以诱导顶板围岩自然冒落,适合采用诱导冒落法开采。

1.2 现场冒落监测分析

(1)监测工程布置。由于-100 m中段为上下工作面接续中段,为此监测工程布置在该中段,由2条探矿巷道与1条监测巷道组成,主要用于监测冒落界线、巷道底板变形与空区冒落情况。监测布置见图2。为满足采动岩移与冒落界线的监测需要,在监测巷道底板上,布置8个测点,测点间距为6 m。监测初期,3条观测巷均未见异常;后续随着井下开采的进行,发现监测巷端部已经冒落,形成大的塌陷坑,测点1掉入坑内,塌陷坑分布见图3。

(2)监测结果分析。各监测点垂直位移变化情况见图4。可以看出监测巷围岩变形冒落发展主要分为活跃期与平稳期2个阶段,在冒落发生前,变形表现为先增加后降低,直到冒落发生。由监测数据分析得出,岩体变形活跃期与平稳期交替出现,反映了矿山压力在转移过程中的增减断续变化特征,冒落活动主要发生于岩体变形活跃期,根据巷道内监测点位移变化,可以预测冒落发生风险,以此保障开采作业安全。

2 和睦山铁矿巷道支护方法

由于矿体和下盘近矿围岩均不稳固,如何保证采准工程的成巷率与利用率是和睦山铁矿采矿生产能否顺利进行的关键问题。为此,确定了以简易光面爆破掘进和喷锚网联合支护为基本方案的巷道支护方案,形成了不同岩性与巷道类型采用不同级别支护形式的巷道支护方案,具体支护参数见表2。

矿体出露部位多为破碎的矿体,初期采用槽钢拱架支护未能有效防止巷道塌方冒顶,研究采用超前锚杆加密集金属拱架的支护措施,超前锚杆间距20 cm,长度6 m,槽钢金属支护间距0.5~0.8 m(图5),支护效果较好,改善了施工安全条件。

对于受地压影响较大部位,安装支架时用锚杆将支脚固定在巷道侧壁上,通过提高支架底部的稳定性,可有效降低支架的变形程度(图6)。

3 完整性高效回采方案研究

3.1 双工作面回采方案确定

和睦山矿体倾角45°~60°,中段之间回采范围的错距较大,为提高开采强度,提出将-150 m中段与-50 m中段采用诱导冒落法与无底柱分段崩落法相结合的双工作面协同回采方案(图7)。

对于双工作面首采分段采用诱导冒落法开采,由于-50 m与-150 m中段水平的临界冒落跨度最高值为18 m,远小于矿体厚度,中段开采后矿体及覆岩能够自然冒落,诱导冒落方案见图8。-50 m水平巷道上盘端部距离下位工作面首采分段的距离为67 m,可保障回采不受下位工作面冒落威胁,对于100 m中段回采,巷道端部距离下位工作面-150 m中段距离约为27 m,此时下位工作面已经冒落完成,同样不会遭受冒落威胁,可实现双工作面安全高效开采。

3.2 回采参数优化

为保障双工作面回采方案的高效性,进一步降低矿石损失与贫化值,需对回采相关参数进行优化研究。

(1)进路间距优化。和睦山铁矿采用低贫化放矿方式,散体的有效流动带宽度计算方法如下:

式中,α1、β1为垂直进路方向散体流动参数值;H为分段高度,m。

合理进路间距确定,表达式如下:

式中,b为进路宽度,m;μ为散体流动系数,这里取μ=0.5。

和睦山铁矿进路宽度3.2 m,散体流动参数为α1=1.395 2,β1=0.233 8,将相关参数代入式(9),计算得到低贫化放矿方式下,进路间距的合理值为9.96~11.88 m。为此确定最佳进路间距为10~12 m。

(2)崩矿步距优化。采用低贫化放矿时,垂直进路方向的放出体方程表达式[12]为

式中,y、z为放出体坐标变量;h为放出体高度(约为2倍分段高度)。

假定放出体最宽部位ymax所在高度为hmax,则在z=hmax处有dy/dz=0,此时有,放出体最大宽度表达式为

由此得到最优崩矿步距计算表达式为

式中,θ为放出体流轴与端壁夹角;k为矿石松散系数。

和睦山铁矿放出体高度h=25 m,夹角θ=72°,松散系数k=1.5。将相关参数代入式(12),得到最佳崩矿步距L=1.78 m,最终确定崩矿步距为1.8 m。

和睦山铁矿靠近切割巷部位矿石层高度较小,每次爆破1排炮孔,即取崩矿步距1.8 m;当回采工作面越过上分段回采界线后,矿石层高度增大,每次爆破2排炮孔,即取崩矿步距3.6 m。

(3)爆破参数优化。和睦山铁矿炮孔装药量为3.46 kg/m。上位工作面,分段高度10 m,进路间距10 m,崩矿分间面积为90.4 m²,矿石平均体重3.37 t/m³,通过现场实践一次炸药单耗约为0.32 kg/t。步距崩矿量为90.4×2×3.37=609.3 t,所需装药量为609.3×0.32=194.97 kg,所需装药炮孔的总长度为194.97÷3.46=56.35 m。通过图9布孔方式,可以看出8孔布置方法的装药孔总长度57.8 m,接近于56.35 m,因此取8孔方案为宜。

下位工作面,分段高度12.5 m,进路间距12 m,崩矿分间面积为140.4 m²,矿石平均体重3.5 t/m³,步距崩矿量为140.4×2×3.5=981.4 t。炸药单耗0.32 kg/t,则每排炮孔所需装药量为981.4×0.32=314.05 kg,所需装药炮孔的总长度为314.05÷3.46=90.76 m。通过图10布孔方式,可以看出9孔布置方法装药孔总长度90.8 m,接近于90.76 m,因此取9孔方案为宜。

总之,在正常回采区,对于分段高度10 m、进路间距10 m条件,每排布置8个炮孔为宜;对于分段高度12.5 m、进路间距12 m,每排布置9个炮孔为宜。

3.3 下盘残矿回收方法

和睦山铁矿采用多条残矿回收进路布置方式,如何安排出矿顺序,决定着下盘残留体的放出矿量多少,为此,需通过相似物理实验对其做进一步分析。

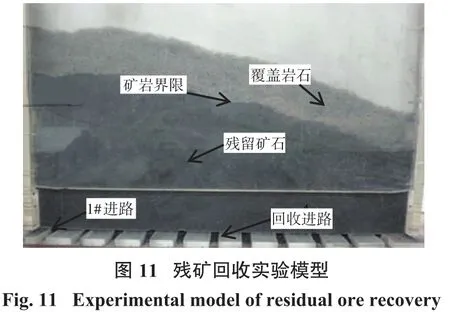

(1)相似实验模型。下盘残留矿石散体的厚度为6 m,回收进路宽×高=3 m×3 m,进路间距12 m,相似比1∶300,放矿模型由有机玻璃板构成,模型尺寸:模型长为45 cm,宽为2 cm,高度为50 cm,共布置回收进路11个,进路间距4 cm,放矿口为宽×高=1 cm×1 cm,取残留散体左侧高度大于右侧,这样符合诱导区冒透后残留散体放出形态,每次装入的矿石都按照这个界线布置,覆岩高度6 cm,矿石模型颗粒约为2~3 mm,岩石颗粒为3~4 mm,矿岩散体装入情况见图11。

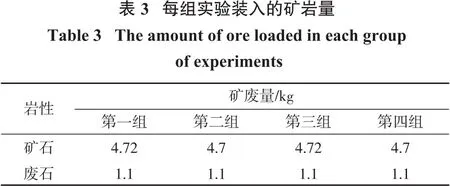

(2)实验方法。实验通过改变回收进路的出矿顺序,观察矿岩界线移动规律,使矿岩界线平缓下降,减少矿石与废石的接触面积,从而达到最大限度回收残矿的目的,共进行4组实验,每组实验均采用低贫化放矿,从1#进路按顺序出矿。第一组实验按顺序单个回收进路顺次出矿,第二组实验为2个回收进路协同出矿,第三组实验为3个回收进路协同出矿;第四组实验为4个回收进路协同出矿。每组实验装入的矿岩量见表3。

(3)实验结果及分析。每组实验放矿结束后,矿石残留体形态见图12,回收率见表4。可见在其他参数已定时,相邻进路之间出矿影响比较大,不同的放矿方式和进路回采顺序,所形成的矿石残留体形态也不同,从而影响矿石的回收指标。

通过上述实验结果可以看出,对于单进路顺次出矿方式,由于矿岩接触机会的增加,导致回收率较低,约为72.01%;对于双进路同时出矿方式,矿岩接触条件得到一定限制,各进路位置残留体分布较均匀,回收率达到77.87%;对于后2种出矿方式,矿岩接触得到一定限制,但部分进路残留体高度较大,致使回收率最高约为74.8%。根据实验结果,选用双回收进路齐头退采,低贫化放矿方式,可对残矿实现有效回收。

4 结 论

(1)通过理论分析,计算得到和睦山铁矿各中段采空区临界冒落跨度值,由于临界冒落跨度远小于中段矿体水平厚度,表明和睦山铁矿适合采用诱导冒落法开采;通过现场冒落监测,巷道变形发展主要表现为活跃期与平稳期2个阶段,冒落活动主要发生于变形活跃期。

(2)研究提出了以简易光面爆破掘进和喷锚网联合支护技术,形成了不同岩性与巷道类型采用不同级别支护形式的巷道支护方法,取得了良好的支护效果。

(3)针对和睦山铁矿破碎矿体条件,研究提出了诱导冒落法与无底柱分段崩落法相结合的双工作面协同回采方法,根据矿山现用分段高度确定进路间距的合理值为10~12 m,最佳崩矿步距为1.8 m;在正常回采区,对于10 m分段高度,每排布置8个炮孔为宜;对于12.5 m分段高度,每排布置9个炮孔为宜。

(4)通过对下盘残矿回收方式实验研究,选用双回收进路齐头退采,低贫化放矿方式,残矿回收效果最佳,可对残矿实现有效回收。