混合制冷剂氢气液化工艺优化

王国聪,徐则林,多志丽,朱建鲁,李玉星

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266555;2.中国石化工程建设有限公司,北京 100101)

液氢具有较高的体积和质量储存密度,将氢气液化便于大规模运输及有效利用,同时也会降低运输等成本.通过制冷对氢气进行冷却,使温度降低到其沸点以下,以获得液氢,因此氢液化工艺是制液氢技术中的重要研究课题.国外氢气液化技术发展较早,技术较为成熟,从产能上看北美占全球液氢产能总量的85%以上,美国本土已有15座以上的液氢工厂,产能达326 t/d以上,居全球首位;欧洲4座液氢工厂液氢产能24 t/d;亚洲16座液氢工厂产能36.3 t/d,其中日本占2/3.我国国内氢液化技术起步较晚,技术与国外差距较大,现液氢工厂仅有海南文昌、北京101所和西昌基地,总产能只有4 t/d[1].在低碳能源结构改革的背景之下,氢能在我国未来能源结构调整中具有重要作用,预计到2050年,氢能在我国终端能源体系中占比为10%左右[2].

氢气液化工艺分为预冷循环和深冷循环.按照预冷方式来划分,可以分为氮预冷循环、氦预冷循环、J-B预冷循环、混合制冷剂预冷循环和LNG预冷循环.不同氢液化系统的单位能耗差异如表1所示,可以看出LNG预冷循环的单位能耗最低,为4 kWh/kgLH2,但有学者认为该液化过程只能用于由LNG制成的氢气,且工厂应位于海港附近[3].因此混合制冷剂制冷将是近几年氢液化工艺流程主要的发展方向,如何优化预冷循环(烷烃类混合物)和深冷循环(氢气、氦气等混合物)冷剂配比,进而更好地匹配氢气和混合制冷剂的冷热复合曲线、降低单位能耗,是目前国内外研究的热点.

表1 不同氢液化系统的单位能耗差异[4]

氢液化流程温度范围较宽,流程复杂、能耗高、效率低,因此众多研究者对氢气液化流程进行优化研究.例如殷靓[19]等基于针对前期设计完成的采用液氮预冷和氦气透平膨胀制冷的1 000 L/h氢液化装置工艺流程进行模拟计算分析,通过对遗传算法编程进行多参数优化,S.Krasae-In[14]通过反复实验的方法来优化大规模氢液化流程,U.Cardella等[20]人计算混合制冷剂预冷的大规模氢气液化流程,并采用二次规划算法耦合MATLAB对过程仿真进行优化.通过文献调研,研究者多以总能耗和单位能耗为目标函数,采用反复试验、序列二次规划、遗传算法[4]等优化方法对氢液化工艺进行优化.混合制冷剂氢气液化流程是一个具有许多局部最优解的高度非线性问题,优化过程复杂,工作量大,而遗传算法提供了一种非线性、多模型等复杂系统优化问题的通用框架,对该优化具有很强的适应性及优势,同时拟采取将氢气液化流程分为预冷工艺、深冷工艺两部分同时进行优化,可提高工作效率,有效避免局部最优问题的出现.

本文通过模拟混合制冷剂氢气液化工艺,以单位能耗为目标函数,利用遗传算法对氢液化预冷循环和深冷循环工艺进行全局优化计算,获得最优设计参数.通过模拟及优化分析获取合适的预冷循环混合冷剂配比组成以及深冷循环冷剂组成.

1 混合冷剂制冷的氢液化工艺

1.1 氢液化工艺流程介绍

混合冷剂制冷的氢液化工艺流程,如图1所示.该液化流程由三部分组成:氢气系统、混合冷剂(烷烃类混合物)预冷循环系统和混合冷剂(氢气、氦气混合物)深冷循环系统.

图1 混合冷剂制冷氢液化工艺流程

原料氢气进入混合冷剂预冷的HX-1、HX-2、HX-3三级换热器进行三级换热,完成预冷达到预冷温度-193 ℃,再进入混合冷剂深冷的HX-4换热器冷却,并进入一级正仲氢转化器绝热转化,同时放热升温后再次回到四级换热器HX-4冷却,冷却后的氢气经HX-5、HX-6两级换热后进入二级正仲氢转化器绝热转化,同时放热升温后再次回到六级换热器HX-6冷却,经节流降温通过气液分离器V-103,最终液氢LH进入液氢储罐.

混合冷剂(烷烃类混合物)预冷系统中预冷混合冷剂M1首先通过气液分离器分离,气体流股M2以及液相流股M3作为热流股进入一级换热器HX-1降温,液相出口经节流降温作为冷流股回到一级换热器HX-1提供冷量.气相出口M4含气液两相,进入气液分离器分离后气相流股M6以及液相流股M7作为热流股进入二级换热器HX-2降温,液相出口M10经节流降温作为冷流股回到二级换热器HX-2提供冷量.气相出口M9含气液两相,进入三级换热器HX-3降温,液化为纯液相,经节流降温作为冷流股回到三级换热器HX-3、二级换热器HX-2、一级换热器HX-1提供冷量,冷流股末端出口M18经过压缩、水冷降温后进行气液分离,随后气相M21经压缩、水冷降温,液相M22经泵增压完成预冷循环.

混合冷剂(氢气、氦气混合物)深冷循环系统中深冷混合冷剂N1分为三个流股N1.2、N1.3、N1.4,分别作为热流股进入换热器HX-7、HX-8、HX-9降温,随后分别进入膨胀机膨胀降温作为冷流股进入四级换热器HX-4、五级换热器HX-5、六级换热器HX-6提供冷量,出口流体又为换热器HX-7、HX-8、HX-9提供冷量,最后混合经三级压缩、水冷降温完成深冷循环.

1.2 氢液化工艺流程模拟

本文采用Aspen HYSYS软件对上述混合制冷剂氢气液化工艺流程进行详细稳态模拟,模拟过程采用Peng-Robinson方程,模拟的条件如下:

(1)进入氢液化流程的原料气为25 ℃、2 100 kPa下纯氢气;

(2)多股流换热器、水冷器的压降均为零;

(3)压缩机、膨胀机的绝热效率均为75%;

(4)多股流换热器最小温差大于等于3 ℃;

(5)液氢储存条件为-253.8 ℃、120 kPa;

(6)预冷混合冷剂组分:甲烷、丙烷、戊烷、乙烯、氢气、氮气混合物,深冷混合冷剂组分:氦气、氢气混合物;

(7)由于Aspen HYSYS软件中没有正仲氢转化模拟模块,该流程模拟中采用加热器和换热器表示,转化热在流程中被消耗,与实际相符[19].

1.3 氢液化工艺流程敏感性分析

为确定氢液化工艺流程的待优化变量,根据流程模拟进行敏感性分析,筛选出预冷混合冷剂各组分流量等18个参数作为待优化变量,参数敏感性分析分为以下三部分.

1.3.1 氢气液化回路参数敏感性分析

氢气液化回路里面H4和节流前的温度是可操作变量,由于节流前温度是受深冷循环控制,因此只分析H4的温度.氢液化工艺流程由预冷工艺、深冷工艺两部分组成,H4节点为两工艺部分的连接点.在满足模拟条件下,对该节点进行敏感性分析,如图2所示,当H4节点温度为-193 ℃时,该液化工艺总功耗为最低值.由于敏感性分析过程中氢气液化率不变,因此比功耗与总功耗变化趋势相同,在H4温度为-193 ℃时比功耗为最低值.当H4节点温度低于-193 ℃时,预冷工艺需要通过增加预冷混合冷剂的流量或冷剂中增加氢等轻组分比例来为预冷循环提供更多冷量.冷剂流量增加将会增加功耗,添加轻组分会使得节流阀前物流的气相分率升高,节流膨胀制冷效果降低.因此当温度低于-193 ℃时,总功耗大大增加,由图示总功耗变化曲线可以看出,温度低于-193 ℃部分曲线斜率绝对值较大.H4节点温度受预冷循环控制,由图示可看出相比预冷工艺功耗,深冷工艺功耗变化较小,总功耗变化趋势与预冷工艺功耗变化趋势相近.预冷混合冷剂中以氮气为主体,液氮沸点为-196 ℃.通过敏感性分析,设定H4预冷温度为-193 ℃.

图2 预冷工艺、深冷工艺连接节点H4敏感性分析变化曲线

为保证后续氢液化工艺流程优化工作高效、稳定进行,拟将该工艺流程分为预冷工艺、深冷工艺两部分同时进行优化计算,由于该氢液化工艺流程中多股流换热器、水冷器的压降均为零,因此H4节点压力与原料氢气压力相同,温度为-193 ℃,各参数均为固定值,因此该优化计算方法不会影响优化结果.将氢液化工艺流程分为预冷、深冷两部分同时计算可提高工作效率且会避免出现局部优化的现象.为确定合适优化变量,对冷剂组分以及流程关键点参数进行敏感性分析,由于预冷工艺、深冷工艺连接点H4的参数为固定值,因此本节将氢液化工艺分为预冷工艺、深冷工艺两部分敏感性分析.在进行敏感性分析时,只改变进行分析的参数值,其他参数值不变.

1.3.2 预冷循环参数敏感性分析

预冷循环流程中混合冷剂各组成部分流量、压缩机出口压力、节流阀出口压力及氢气液化节点温度为可操作变量,由于氢气节点温度受预冷循环控制,因此对其他可操作变量进行敏感性分析.预冷混合冷剂为由甲烷、丙烷、戊烷、乙烯、氢气、氮气六种组分组成的混合物,有学者研究[14]混合冷剂制冷工艺中预冷混合冷剂为九种组分组成的混合物,组分种类多虽然会降低能耗,但操作困难,对于实际生产来说并不可行.预冷工艺中固定其他参数不变,通过增加或减少预冷混合冷剂中任一组分的流量(增加0.02 kmole/s或减少0.02 kmole/s)研究混合冷剂配比对预冷循环工艺总功耗的影响,通过改变其任一组分的流量来改变混合冷剂的比例组成如图3所示,相应的预冷循环总功耗变化明显.

图3 预冷混合冷剂配比敏感性分析变化曲线

由于多股流换热器以及水冷器的压降为零,因此预冷循环工艺流程中节流阀出口压力(三级换热器处节流阀出口压力相同)、压缩机出口压力(压缩机出口压力与泵出口压力相同)为关键参数,由图4曲线变化可知,升高节流阀出口压力或降低压缩机出口压力都会使预冷工艺的功耗降低”.模拟分析中采用设置器Set将二级、三级换热器处节流阀出口压力设置为与一级换热器处节流阀出口压力相同,将泵出口压力设置为与压缩机出口压力相同,因此此处五个待优化变量减少为两个.

图4 节流阀出口压力

通过敏感性分析,确定预冷工艺中预冷混合制冷剂甲烷、丙烷、戊烷、乙烯、氢气、氮气六种组分流量、节流阀出口压力、压缩机出口压力、氢气中间换热两节点温度共10个变量为待优化变量.

1.3.3 深冷循环参数敏感性分析

深冷循环中混合冷剂以氦气为主体,并添加少量氢气.添加氢气后会使制冷剂性质与氢气更为贴近,达到更好的换热效果.以第五级换热器为例进行分析,由图5对比曲线可以看出,添加少量氢气后换热器冷热侧复合曲线更为贴合,最小换热温差减小,换热效果更好.有学者研究[15]混合冷剂制冷工艺中深冷混合冷剂在氦气基础上添加了少量氢气以及少量氖气,然而在模拟研究中发现,由于第六级换热器冷剂入口前膨胀机的出口温度低,添加少量氖气后会导致膨胀机出口带液,降低换热效率.由图6所示,冷剂添加10%的氖气后第六级换热器的冷热侧复合曲线更加偏离,换热效果变差.在此研究的基础上,本文模拟的深冷工艺混合冷剂采用氦气、氢气混合物,并不再进行配比优化.氢气液化深冷流程中采用分为三股膨胀制冷的方法对氢液化进行温度分区,若分为两股进行膨胀制冷,则氢气冷却区间减少,较大温差使两股冷剂膨胀中所需流量急剧上升,这使膨胀机负荷加大,不利于设备选型,不具有现实意义.

深冷循环流程中第三级压缩机出口压力、膨胀机出口压力、水冷器出口温度及混合冷剂换热器出口节点温度为可操作变量,由于水冷器出口温度、混合冷剂节点温度受深冷循环控制,因此对其他可操作变量进行敏感性分析.由于各多股流换热器、水冷器等设备的压降为零,通过敏感性分析,可以得出第四级换热器冷剂入口前膨胀机的出口压力(深冷工艺中三个膨胀机的出口压力相同)以及三级压缩机的出口压力为关键参数,由图7可以看出增加膨胀机出口压力或降低压缩机出口压力都会使深冷工艺比功耗降低.模拟分析中采用设置器Set将其余两膨胀机出口压力设置为与四级换热器前的膨胀机出口压力相同,此处三个待优化变量减少为一个.

图7 膨胀机出口压力

通过敏感性分析,确定深冷工艺中膨胀机出口压力、压缩机出口压力、三股进行膨胀制冷冷剂流量及换热后温度共8个变量为待优化变量.

1.4 氢液化工艺流程优化

基于敏感性分析中确定的多个优化变量,遗传算法在一定范围内进行全局搜索,从而找到最小的目标函数值,待优化参数的上、下限如表2所示.

表2 优化变量参数上、下限

本文氢液化工艺流程整体采用单位能耗作为遗传算法的目标函数.为提高优化工作效率,优化分为预冷工艺流程优化和深冷工艺流程优化两部分同步进行,预冷工艺中采用预冷工艺的总功耗为目标函数,深冷工艺部分以深冷工艺单位能耗为目标函数,两最优值经计算即为氢液化工艺流程整体目标函数的最优值.通过设定约束条件和罚函数来保证氢液化流程能够安全稳定地进行优化,本次优化模型的适应度函数表达式如公式(1)所示.

f(x)min=(W1+W2+W3+W4+W5+W6-W7-W8-W9)/QLH,

(1)

公式中:W1为压缩机k-100的功耗,kW;W2为压缩机k-101的功耗,kW;W3为压缩机k-102的功耗,kW;W4为压缩机k-103的功耗,kW;W5为压缩机k-104的功耗,kW;W6为泵P-100的功耗,kW;W7为膨胀机EXP-4的功耗,kW;W8为膨胀机EXP-5的功耗,kW;W9为膨胀机EXP-6的功耗,kW;QLH为液氢LH的质量流量,kg/h.

约束条件为各级换热器的最小温差必须大于等于3 ℃,预冷工艺部分为保证压缩机入口流体M18全为气相,以M18温度大于等于露点温度5 ℃作为约束条件,函数表达式如公式(2)所示,式中min为换热器最小温差,HX-1-19为换热器1-19.

Tmin,HX-1-9≥ 3 ℃,

(2)

如果优化过程中不满足约束条件,为确保优化过程收敛,则设定惩罚函数对适应度函数进行惩罚,用惩罚函数代替目标函数,惩罚函数如下公式所示.

P(x)=f(x)×(1+eq(x)),

(3)

q(x)=max[(3-ΔTmin,i),(9-ΔTM18)](i=1-19).

(4)

遗传算法优化的进化参数设置如表3所示.

表3 遗传算法进化设定参数

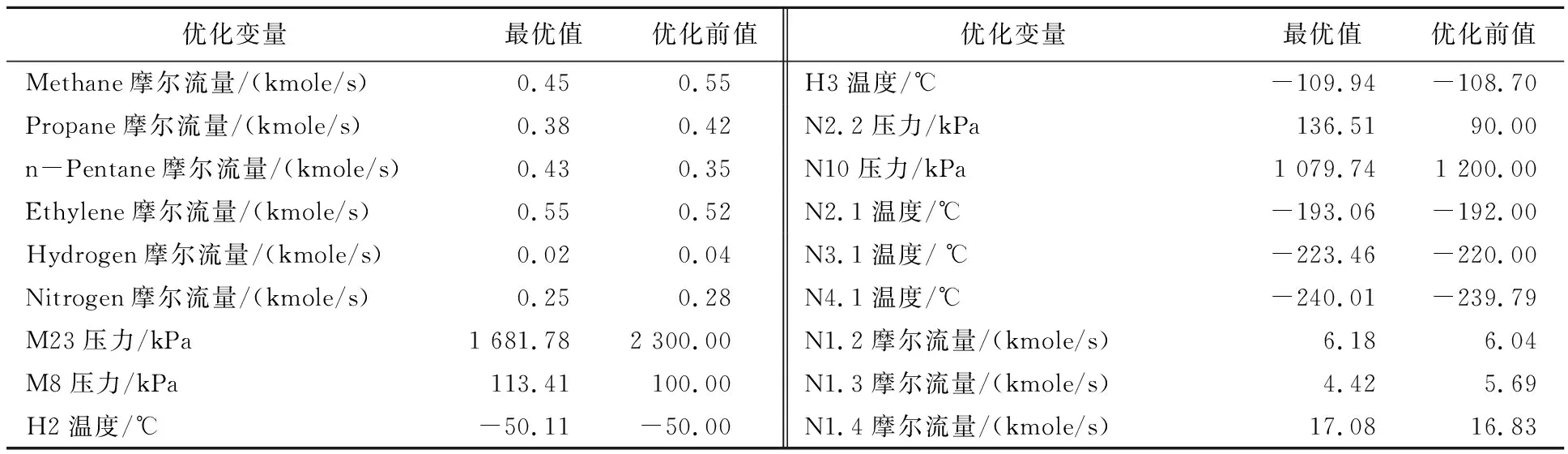

将MATLAB与HYSYS连接,通过遗传算法对氢液化流程进行优化,在优化变量设定的上、下限间进行全局搜索,最终得到如表4所示优化变量最优值,优化后氢液化流程主要节点参数见附录A.遗传算法优化所得两收敛曲线,如图9所示.

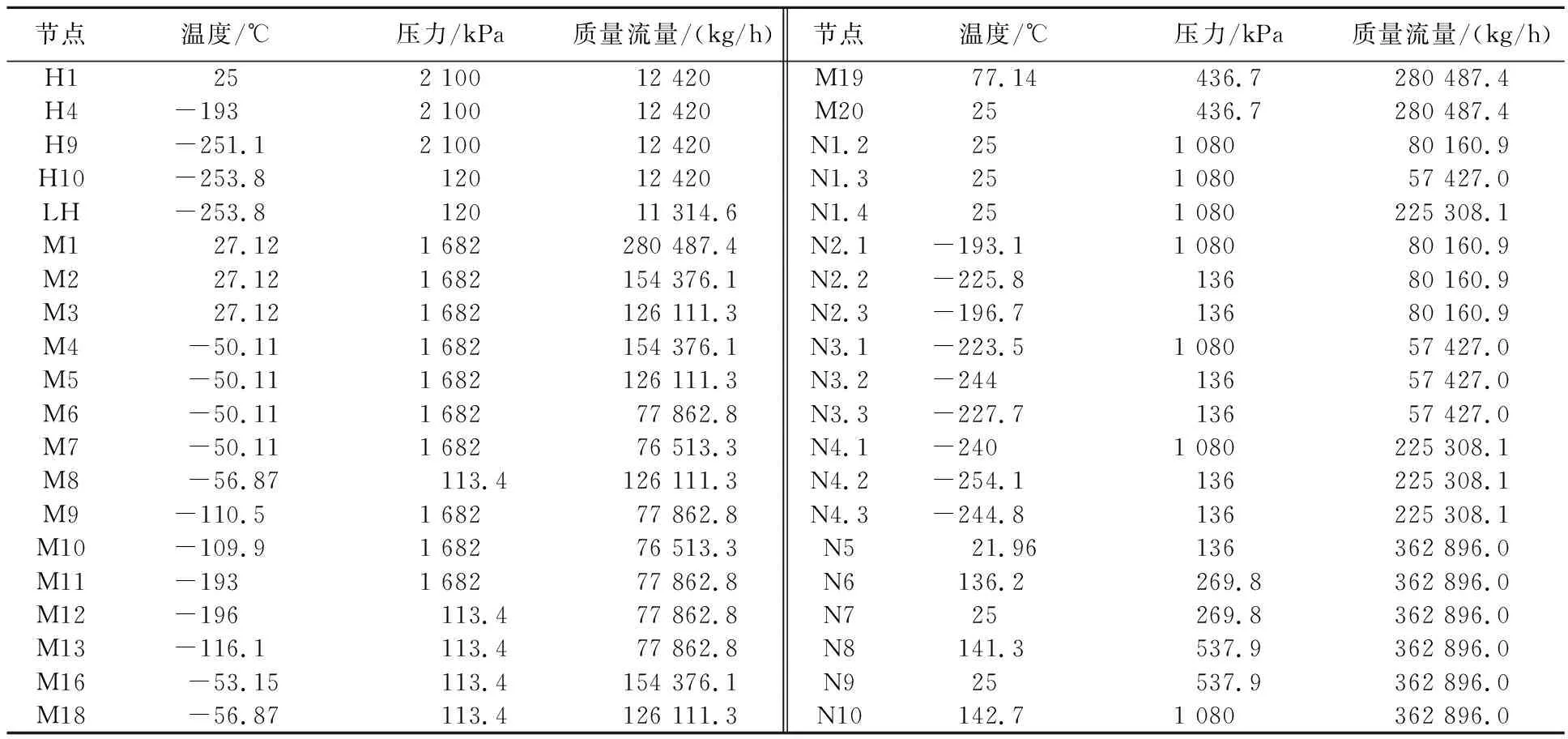

附录A 优化后氢液化流程主要节点参数

图8 遗传算法优化框图

表4 优化变量最优值

图9 遗传算法优化收敛曲线

1.5 氢液化工艺流程优化结果分析

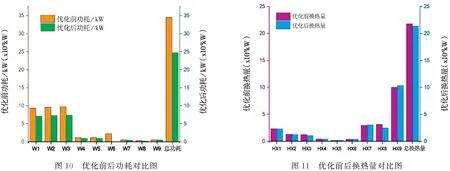

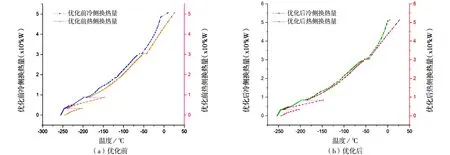

经遗传算法优化后的氢液化流程的单位能耗为19.88 kWh/kgLH2,相比优化之前的26.182 kWh/kgLH2,减少了24.07%,优化前后各设备功耗以及总功耗对比图如图10所示,经优化后大部分设备功耗均有所降低,总功耗2.472×105kW相比优化前2.962×105kW降低了16.56%.各换热器换热量优化前后对比图如图11所示,优化前后氢气液化工艺流程换热器冷热侧复合曲线如图12所示,换热器优化前后性能参数如表5所示,由对比图可见经过遗传算法优化后氢液化工艺流程整体功耗降低,换热量减少,换热效率升高.

表5 优化前后换热器性能参数

图12 换热器冷热侧复合曲线图

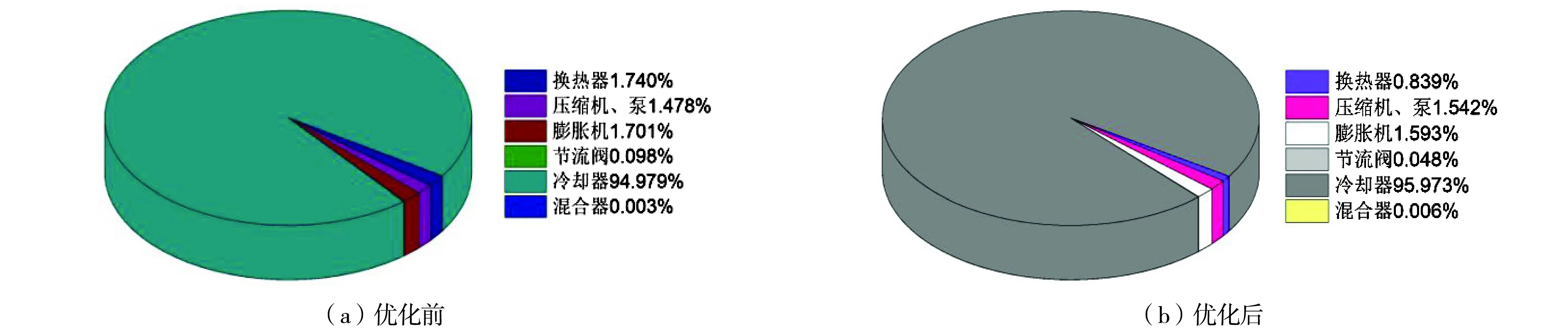

任何不可逆的过程都会造成系统机械能的损失[21].氢液化工艺过程中各设备均存在不可逆的损失,降低系统的做功能力,产生损失,经过优化后损失为2.424×105kW,相比优化前的3.101×105kW减少了21.85%,优化前后各设备损失饼图如图13所示,大部分设备损失均有所下降,系统整体损失降低,系统效率提高.

图13 各设备损失饼图

2 结 论

本文针对混合冷剂制冷的氢液化工艺流程,经敏感性分析确定预冷混合冷剂组成、深冷混合冷剂组成以及18个优化变量,以单位能耗为目标函数采用遗传算法对氢液化工艺流程进行优化,可得出以下结论:

(1)预冷工艺与深冷工艺连接节点温度为-193 ℃时系统总功耗、比功耗最低.

(2)将整个流程分为两个部分同时进行优化,减少了优化变量,可以避免出现局部最优问题,提高了优化工作效率及优化准确性.

(3)得出优化后混合制冷剂配比,优化后混合制冷剂流量减少3.09%,换热效率升高.