新型天然气液化装置工艺流程及设备特点分析

吕胜男,王师婧(陕西延长石油天然气股份有限公司,陕西 延安 716000)

0 引言

目前,在天然气液化行业中也采用了很多新技术,并使用了很多新型天然气液化装置,通过这些新技术和新设备的应用,使得天然气的液化效率和液化质量都得到了很大的提升。由于天然气的需求量也在快速增长,故选择合理的天然气液化设备,并对天然气液化工艺流程进行优化,可以为社会提供更多的优质天然气。总之,新型天然气液化装置对于提高天然气的液化技术水平具有一定的价值和意义。

1 液化天然气装置的特点及现状

1.1 液化天然气的特点

和压缩的天然气相比,液化天然气存在明显的不同,主要特点包括以下三点:一是液化天然气的密度会比压缩天然气更高,这样就可以显著降低天然气在运输过程中所花费的成本,并且还降低了天然气的存储成本,更有利于天然气使用的经济性。二是液化天然气比一般的压缩天然气,在燃烧过程中能够释放出更多的热量。三是液化天然气在燃烧过程中,对周围环境的污染相对较低,是一种较为清洁的能源,故在社会中也得到了广泛的应用。

1.2 液化天然气装置的技术现状

目前液化天然气装置已经具备了一定的技术水平,但依然存在着较大的提升和改进空间,需要对天然气在液化过程中所涉及到的装置性能进行进一步研究,使得天然气液化装置的运行效率更高。在天然气液化方式上,目前主流的工艺技术为混合制冷剂,在目前的液化技术体系中也占有重要地位。在液化工艺流程中,涉及到的流程也较为复杂,在液化系统中设置的参数信息会对液化天然气的生产质量产生直接的影响。主要的液化系统参数信息包括系统的组成配比、循环参数和原料天然气中的气质等,需要将这些参数信息合理设置好,保证天然气的液化效率,同时这些参数的选择和优化也是天然气液化技术领域中的关键[1]。在液化天然气的运输方式上,目前我国主要采用了两种方式:一是通过陆上管道系统进行运输;二是通过船只来运输,这种方式一般是用来运输进口的天然气。为了提高天然气的使用效率,需要对其具体的制备流程进行进一步细化,本文对此进行详细分析和研究。

2 新型天然气液化装置工艺流程

2.1 天然气液化装置的工艺环节分析

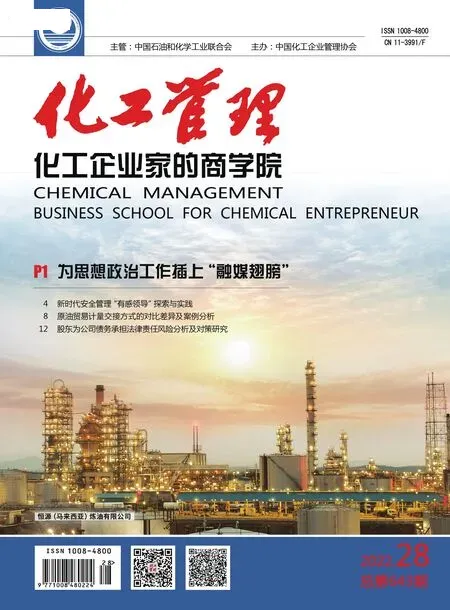

在天然气液化过程中,采用的液化方式可以为单循环的混合制冷剂,这种方式在对天然气进行液化时,所需要消耗的能源相对较低,并且液化的成本也不高,运维也较为方便,所涉及到的工艺环节主要包括以下三点:一是预处理环节,在这个环节当中,主要是将原料天然气中存在的一些二氧化碳等杂质加以清除,并对天然气进行脱水。经过预处理之后,就可以使得天然气方便后续的液化操作。二是对天然气的液化分离操作,天然气完成了预处理操作步骤之后,需要采用制冷剂来进行分离。经过分离操作之后,可以得到所需要的液化天然气。三是存储及运输所制得的液化天然气,并对使用过后的制冷剂进行补充,方便后续继续使用。单循环的混合制冷剂液化技术原理图如图1所示。

图1 单循环的混合制冷剂液化技术

在单循环的混合制冷剂液化技术中,当制冷剂在温度较低的情况下,就可以进行蒸发,从而实现对天然气的液化。这种天然气液化技术在中小型的工厂中较为实用,使得生产工厂具备较高的经济性。

2.2 天然气液化的预处理脱水设备

在对原料天然气的预处理工艺流程中,脱水处理是重要的环节,在进行脱水处理之前,需要先对原料天然气进行脱除二氧化碳处理之后才能够开展。在脱水处理过程中,将天然气通入到分离器中,使得气体中的一些杂质能够过滤和清除。之后再对天然气进行干燥处理,当该操作处理完毕之后就可以将天然气再次通入到过滤器当中,这样就可以完成对天然气的处理。

2.3 膨胀流程

在膨胀过程中,主要的技术原理是根据天然气所具备的压力进行膨胀,经过做功之后就可以得到相应的冷量,实现对天然气的液化。这种液化天然气的方式较为方便,并且液化的流程也较为简单,比较适合应用在调峰型的装置中。装置在运行过程中也较为灵活,设备的启动时间也会相对较快,适应性相对较强。但这种液化天然气的方式也存在着一定的缺点,主要是在液化过程中对能源的消耗量相对较高,需要根据实际情况加以选用,以保证天然气液化的效率和质量。

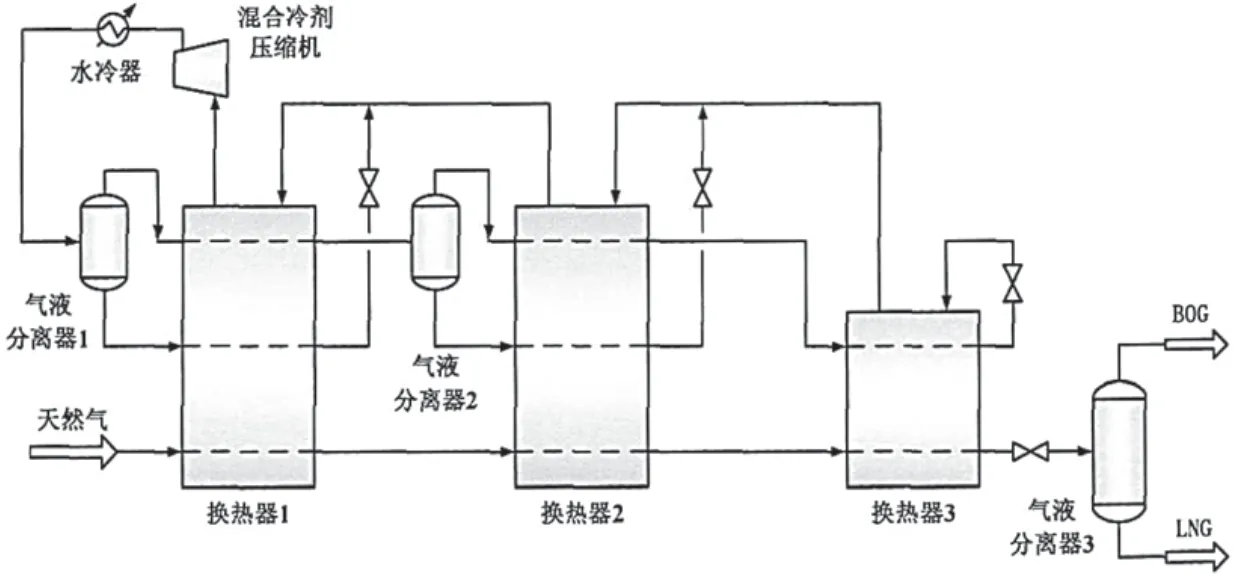

2.4 混合制冷剂流程

在该流程当中,将分烃类的混合物进行制冷处理,并且经过一系列的冷凝、膨胀等操作之后,就可以实现对混合物的冷却处理。同时在该处理过程中,还涉及到了节流以及蒸发等操作,这些都是该处理环节中的重要内容。当天然气经过压缩处理之后,就会形成高压,并进一步开展预冷处理,之后再将天然气输入到分离器中,在此处理环节中,液相是关键环节,能够起到降温和降压的重要作用。天然气液化的循环流程如图2所示[2]。

图2 天然气液化的循环流程

在该工艺流程当中,涉及到的重要制冷设备主要是冷剂吸收罐,在制冷剂当中,包括了甲烷、乙烯和氮气等。所分离出来的制冷剂经过冷却之后,再分离成液相和气相。该工艺流程相对较为简单,并且天然气液化系统的建设成本也相对较低。在整体结构上,采用的是冷箱的结构,各种类型的设备在布局上也较为紧凑,在一定程度上可以起到节约成本的作用。

3 新型天然气液化装置设备特点

3.1 新型天然气液化装置设备的特点

新型天然气液化装置设备在运行过程中,存在着明显的特点,如天然气液化设备的运行可靠性、运行安全性等都要求相对较高。除此之外,还存在着其他特点,如在混合制冷剂循环过程中,液化设备中此案有了多种不同类型的制冷剂,相互之间进行混合配制才能发挥出相应的作用。由于在混合制冷剂循环过程中涉及到的设计变量相对较多,如果对各种类型的制冷剂的配比没有把握好,或者是设计参数不够合理,都将会导致天然气液化装置的性能发生较大的改变,并直接影响液化天然气的质量和效率。

对于不同类型制冷剂配比的优化,可以借助数值方法进行优化计算,使得制冷剂能够获取到最佳的组合,并对液化循环的结构也进行整体优化。通过对不同的配比方案进行比较,从分子结构的角度来对不同类型制冷剂进行优化组合,达到提高液化效率,并降低能源消耗的目的。在具体的优化过程中,需要建立制冷剂优化模型,并以液化循环系统的总能源消耗最小为优化模型的目标函数,优化变量可以选择为液化系统的循环压力、不同制冷剂的组成配比等[3]。通过借助鲁棒优化方法来对所建立的液化系统制冷剂优化模型进行求解,从而得出新型天然气液化装置中各种类型制冷剂的组成配比,更好地促进天然气液化效率的提升。

3.2 液化天然气装置的发展趋势

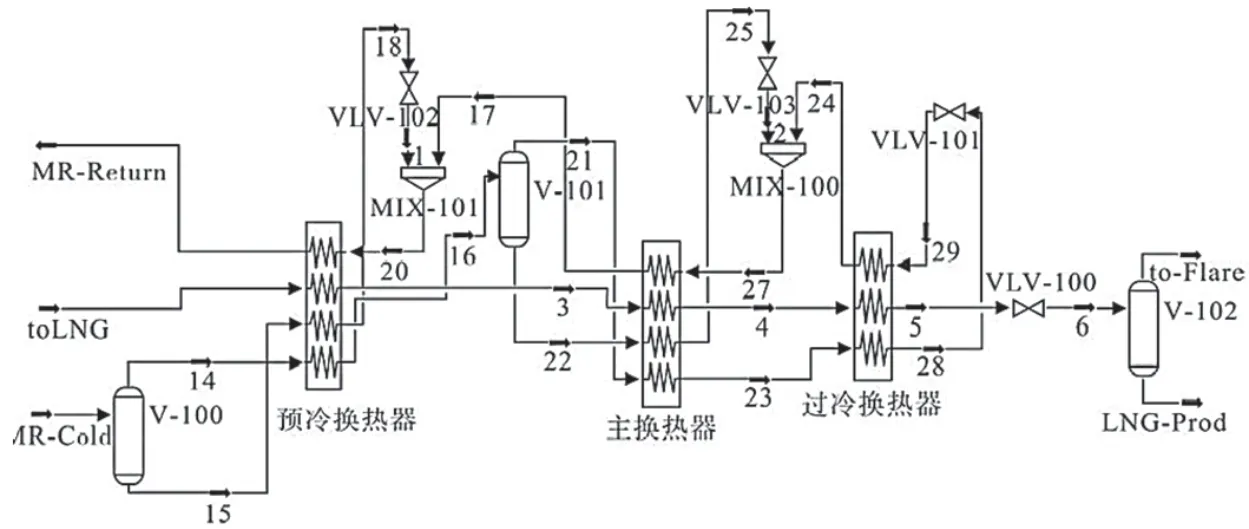

随着社会对液化天然气质量要求的提高,今后在实际天然气液化过程中,将会对不同的液化工艺方案进行比较,综合选择出最佳的液化技术方案。如可以对单循环、双循环以及丙烷预冷混合等三种不同的天然气液化技术方案进行综合分析比较,从液化系统投资、液化压缩机的能源消耗、比功耗、所需要采用到的压缩机数量等几个方面进行综合比较。单循环的天然气液化方式容易对天然气液化的过程进行控制和操作,并且所需要采用到的压缩机等设备数量也相对较少,在很多液化天然气调峰装置中都有应用,今后这种方式也是重要的应用趋势。单循环液化工艺流程如图3所示。

图3 单循环液化工艺流程

这种单循环液化工艺流程技术较为成熟,综合评估液化系统能源消耗、液化系统总投资、设备的可操作性等指标,这种液化天然气的生产工艺流程具有较大的应用前景。今后随着液化天然气技术的发展,以及液化天然气装置生产制造技术水平的提高,在实际的天然气液化领域中将会积极引入更多的先进天然气液化技术,从而为社会提供更多的优质液化天然气,满足社会对液化天然气这一能源的供应需求,并进一步促进社会的发展。

4 结语

本文对天然气的特点进行了详细分析,并介绍了天然气的液化流程及所采用设备的主要特点,同时对液化天然气生产过程中制冷剂配比的优化方法进行了阐述。通过采用本文所分析的天然气液化技术,可以有效降低能源消耗,并且提高天然气的生产效率,在实际生产中具有较高的应用价值。