矩形并联微通道中流量分配与流动沸腾传热特性实验研究

马 爽,李洪伟

(东北电力大学能源与动力工程学院,吉林 吉林 132012)

随着微电子技术的快速发展,设备热负荷随之增加,致使常规宏观通道的热传导设备不能较好的为电子芯片导热.并联微通道在这些系统中则通常用作流体分配单元.以微通道流动沸腾换热为基础的流体回路系统,有着传热系数高、功耗小、系统总体重量轻、传送距离远和温度控制性较好等优点,应用范围广泛,并在各航空航天研究机构引起了高度关注[1].当两相流通过并联通道时,分支通道中总是发生流量不均匀分布,这对下游设备的性能有很大的影响.例如,在一些通道的热交换器中,分布不均导致干涸,这将导致传热恶化.此外,当在反应器中应用时,在分支通道中发生的两相流的分布不均导致反应速率下降.因此,均匀的两相流分布是非常重要的.研究显示,微通道中流动沸腾可导致温度、压力出现大幅度变动,这将造成阻液与烧干现象,最终使系统热流密度下降造成系统烧毁[2].因此,对于微通道换热器设计,压降、质量流量和热流密度的影响是非常重要的.

在目前已有的文献中,实验研究是微通道流动沸腾换热的主要方式.微通道结构尺寸、热流密度、质量流量以及工质种类都是影响换热系数的重要因素.T.G.Karayiannis[3]以R134a为工质研究矩形微通道散热器中的流动沸腾传热.结果表明,气泡脱离直径和频率随着热流密度的增加而增加,随着质量流量的增加而减小;换热系数与热流密度密切相关,而与质量流量呈周函数关系.Yong-Seok Choi[4]发现沸腾数与蒸汽质量成比例,对流数与蒸汽质量成反比,传热系数取决于对流数;随着Nu/Re的值由小变大,流动模式发生改变,即从泡状流/段塞流转变成环状流.Zhou X Q[5]研究了R290在微通道内的流动沸腾传热特性,结果表明,传热系数随着通道内径的减小而变大,随着热流密度的增大而大幅增加,随着质量流量的增大而略有增加,随着饱和温度的升高而适度增大.Thiangtham[6]采用R134a为工质在当量直径为421.5 μm的矩形并联微通道内研究了沸腾过程中的两相流型和换热特性,发现热流密度和饱和温度对流型转换有显著影响;管内换热系数在低干度区域,热流密度对其影响不大,在高干度区域,换热系数随着质量流量的增加而增加,在这个过程中传热以对流传热为主;当热流密度较低时,换热系数随着热流密度的增加而增加,流型主要为泡状流和弹状流,当热流密度较高时,换热系数随着质量流量的增加而增加,流型主要为环状流.

在微通道两相换热器中,由于当量直径较小,使得功率消耗和压降的增加,这对整个系统来说很不利,学术界对此展开了大量的研究.Dario E R[7]在并联微通道内进行实验,发现压降随质量流量的增加而增大,随压力的增加而减小;摩擦压降的比例大于加速度压降,然而,热流密度的增加可以增大加速度压降的比例.Markal B[8]采用去离子水进行饱和流动沸腾实验,观察到了流动沸腾的准周期特征,实验结果表明,总压降随着热流密度和出口干度的增加而增加;然而,当热流密度恒定时,压降随着质量流量的增加而降低.Keepaiboon C[9]在水力直径为0.68 mm的单个矩形微通道中进行流动沸腾实验研究压降特性,实验结果表明,总压降主要受摩擦压降的影响;摩擦压降随着热流密度和质量流量的增加而增加,随着饱和温度的增加而减小.Wang Y[10]研究了单个矩形微通道内流动沸腾过程中的两相压降波动,通过可视化观察,得到当质量流量较低时的主要波动形式为低频高振幅波动,产生原因是液体的周期性回流和再润湿,此时高频低振幅波动很弱;低频高振幅波动的频率随着热流密度的增加而变大,然而,当质量流量增大时,低频振荡被抑制,高频低振幅波动成为主导;热流密度对高频低振幅波动的影响微乎其微,但是质量流量却对其有着显著影响.

到目前为止,国内外学者对于沸腾换热的研究较为详细,但是关于流量分配的影响机理并不成熟,对于制冷剂在微通道中沸腾时的流量分配情况以及不同分配情况下的压降和换热系数变化的研究更是很少.因此本文基于不同热流密度、质量流量和干度的工况条件下,进行并联微通道的流动沸腾流型、换热、压降及流量分配的实验研究.从整体角度分析流型、换热、压降和流量分配之间的关系,深化对微尺度流动沸腾物理本质的理解.

1 微通道结构和试验系统

1.1 微通道实验段

微通道实验段结构如图1所示,实物图如图2所示.

1.铝质夹板(顶部);2.石英玻璃盖板;3.出液口;4.倒锥;5.进液口;6.PTFE基底;7.铝质夹板(底部)图1 微通道结构图

图2 微通道实物图

考虑到实验工质R141b和大多数橡胶材质及PC玻璃都会发生反应,进而会导致反应所得产物堵塞微通道阻碍实验的顺利进行,所以选用PTFE材料刻蚀微通道,为了采用可视化手段拍摄到清晰的流型,选择石英玻璃盖板作为微通道实验段的上板面,通过金刚石钻头实现精准打孔操作,每个孔直径均设定为2.2 mm,此孔为温度测点,可通过插入k型热电偶的方式获取管内流体实时温度,为研究微通道中各支管换热特性提供便利,同时此处的孔也是压力测点,连接压力变送器测量管内压力变化情况.为防止各通道之间发生窜液现象,PTFE底座和石英玻璃盖板中间采用硅胶密封圈进行密封,在进口和出口处设计倒锥以保证密封性.最后,上下采用铝制夹具夹住实验段主体.上下两面铝质夹具结构形状相同,下端夹具中间区域放置加热膜,并均匀涂抹导热硅脂以保证受热均匀,即PTFE整体可均匀受热.

微通道上设计了一个进液口和三个并联的出液口,六个温度和压力测点.微通道实验段由一根主通道与三根支通道组成,主通道宽为1 mm深为0.5 mm,三根支通道尺寸相同,均为0.5 mm×0.5 mm,每两根通道之间的脊宽为9.5 mm,同时为了方便工质的流动,在入口以及出口处设置了小型储液槽.

1.2 实验系统概述

本实验由工质循环系统和数据采集系统两部分组成,实验所用工质为制冷剂R141b,即研究其在该系统中受热引发相变以后的沸腾换热与流动特性,如图3所示.

图3 实验系统图

本实验在常温常压下完成,制冷剂首先在恒温水槽中被预热到低于饱和温度下的稳定值,然后通过蠕动泵流入微通道实验段内吸收加热膜的热量进而温度上升至饱和状态,形成气液两相流,蠕动泵的作用是调节主通道的进液量来达到调节质量流量的作用.气液两相流通过微通道以后,经过制冷设备液化过滤后冷凝回液体状态,并且测量通过三根支通道的液体流量,而后进入储液罐完成一次循环.再由蠕动泵使液体流入预热器升至一定温度,进行下一次循环,实验系统为闭合循环回路.这里电加热膜是利用温度控制器实现功率调节从而实现热流密度调节的效果.通过电子显微镜拍摄并录制实验段中流体状态,得到各工况下流型和流型变化,利用数据采集系统测量温度信号和压力信号.实验过程中改变不同的质量流量和热流密度,进行多组实验.

本实验采用R141b制冷剂作为实验工质,其在常温状态下呈现出无色无味的状态,且具有不易爆炸及燃烧的优点,对大气的影响很小,所以被认为是一种新的比较理想的工质.R141b其物性参数如表1所示.

表1 R141b制冷剂物性参数

实验过程中的误差主要包括三部分:一是实验过程中产生的随机误差,二是冷却系统对气态制冷剂冷却不完全造成的支管流量测量的误差,三是实验设备产生的误差.对于实验过程中产生的随机误差,可采用重复实验的方式剔除掉偏离较大的数据并平均值计算.液化时产生的误差可通过如下方式进行处理,对传统的冷却系统进行升级,三根支管末端导管加长,导管下方使用冰块接触冷却,出口处收集液体的量筒放置在冰水混合物的恒温槽内进行二次冷却,从而降低气体液化的不完全率.实验测量设备和计算参数的准确度如表2所示.

实验误差由Moffat[11]提出的误差传递分析法进行计算.

公式中:δR为参数R的误差;Vi为R的影响因子;δVi为Vi的误差.

在对并联通道的流动沸腾进行研究时,主通道的流型对各支通道的流量分配意义重大,同时,换热系数的变化与流量分配情况息息相关.所以为了研究各支通道的换热情况,需要对流量分配情况进行研究.通过可视化手段拍摄主通道内流型,观察到如图4所示泡状流、弹状流、液塞流和环状流四种流型.弹状流通常出现在干度较低的条件下,而环状流出现在干度较高的条件下.

2 流量分配研究

为了方便对流量分配的研究,现将本实验各通道进行编号,如图5所示.

当流体流入并联微通道实验段时,在分支通道中发生流量分配不均现象,严重时会导致干涸现象的发生,降低换热,因此分析其发生的原因是很重要的.为了更深入探讨流量分配不均的原因,需要对气泡在T型分配点处进行受力分析,如图6所示.

在T型分配点处,气泡撞击在拐角处被分裂成两个气泡,此时,气泡受到气液界面的剪切力,表面张力和新产生的气泡两侧的压力差所形成的力,其中和是气泡后部和前端的压力.因为实验段底部加热膜的作用,产生了自下而上的蒸发动量力.在蠕动泵的作用下,流体始终处于向前流动的状态,所以气泡受到与流体流动方向一致的动量力,随后,两个气泡在这些力的共同作用下流向支通道.由于液体的高动能,导致距离壁面一侧的液膜很难得到补充,所以前面的气泡将保持一定的偏移值,直至顺利到达支通道.此处的偏移值表示气泡的中心与通道中心之间的距离,用于描述气泡在通道中的具体位置.如图所示,由于气泡的分裂,导致在两个气泡中间位置的流体产生回流现象,此处的流体受到由于回流伴随的离心力的作用.

2.1 质量流量对流量分配的影响

并联微通道随着不同质量流量的变化各支管流量分配结果如图7所示,横坐标为质量流量,纵坐标为各支管的液体采出率,即各支管流出测得的工质质量与总工质质量之比.由于在q=0.65 kw/m2时,流型以环状流-液塞流-弹状流-泡状流的顺序出现,并且涉及的质量流量范围较广,因此选择q=0.65 kw/m2这个工况分析质量流量对流量分配的影响.

图7 质量流量对液体采出率的影响

随着质量流量的变化,流量分配的影响因素主要包括两个方面:一方面是压差的影响,随着主通道入口处质量流量的增加,而流体从主通道进入支通道时管道截面积发生骤减,同时在流体流入支通道时产生不可逆的沿程压力损失,导致通道一内的压力降低最大,但是大部分流体仍在主通道的上半部分,由于肋间距远大于主通道的当量直径,通道二及通道三的压力损失较小,所以通道一内的流体流量最多.在流体动量力的作用下,通道二的流体流量小于通道三内的流体流量.流速随着质量流量的增加而变大,先是通道一处压差增加,通道三和通道二压差变化较小,最后趋于稳定.另一个影响流量分配的因素则是流型的变化.当质量流量较小时,因为热流密度较高,在主通道中最先出现的是环状流,此时流量分配受流型的影响较为明显.同时伴随着环状流的拉长而阻塞通道,导致支通道入口流速受限,支通道入口流体压力不足以推动气泡继续流动而产生倒流现象.

2.2 热流密度对流量分配的影响

图8(a)表示质量流量较大时的流量分配情况,即无回流现象发生时的正常流量分配.图8(b)表示在质量流量较小时的流量分配情况,此时较易发生回流现象.随着热流密度的增加,气泡的生长与合并较图8(a)更为剧烈,引起了压力波动,回流现象发生.即压力震荡幅值可以用作区分流动是否为稳定的一个依据,压降振荡幅度随热流密度的变化曲线如图9所示.

图8 热流密度对液体采出率的影响

图9 压降振荡幅度随热流密度的变化

3 流动沸腾换热特性研究

试验段进口的质量流量为

(1)

公式中:G为质量流量;ρ为工质密度;Qv为蠕动泵显示的体积流量;n为入口通道个数(本试验中n=1);A为主管通道的截面面积.

在微通道沸腾情况下,局部换热系数可通过流体温度和热流密度计算获取为

(2)

公式中:qw为通道所接收到的热流密度;Tw(z)为通道底部温度.饱和温度为Tf(z),该温度受入口处压强影响,所以通过入口温度以及入口处压强调用REFPROR软件获取.

本次实验加热板位于实验段下部,总加热量表示为Qb,也是加热板加热功率,制冷剂吸收的热量表示为

3.2 坚定信心,抢救老园 全市现存梨园已过盛果期,有的甚至处于撂荒状态,管理粗放,挖除重建费工费力且存在连作障碍问题。亟需采取高接换头、修剪更新、病虫防治、加强水肥等措施进行更新复壮,一两年之内即可结果。同时,对现存的老遗生、水遗生梨园,更要精心管护,保留种质资源。

Qeff=mcp(Tout-Tin),

(3)

(4)

经过计算得到δ<2%,所以可以取近似关系Qb≅Qeff.

实验段的壁面热流密度qb为

(5)

公式中:加热板宽度B=0.035 m,加热板长度L=0.07 m.

由于实验段通道之间有肋片,并且肋片宽度大于通道尺寸,因此在进行通道内的热流密度qw的计算时应考虑肋片的影响,下式表示了qw的计算方法.

(6)

(7)

(8)

公式中:N为并联微通道数目;(N-1)为肋片数目,在本实验中N=3,t为肋宽的一半,即t=4.75 mm,通道深度H=0.5 mm,通道宽度W=0.5 mm.k为实验板的热系数,通道所用材料为PTFE.

干度的计算如下式所示

(9)

(10)

平均流动沸腾传热系数表达式为

(11)

(12)

3.1 沸腾曲线

为了更好的研究流动沸腾的换热原理,基于热电偶测得的流体温度,绘制了当质量流量不同时,流体温度随热流密度变化的曲线图,如图10所示.工质首先经过预热器预热,所以在微通道实验段中吸收底部液膜热量后变为两相流动状态.为了更好的分析流量分配对流体温度的影响,绘制支管内流体温度随热流密度的变化曲线,如图11所示.图11(a)和图11(b)分别为主通道质量流量G=30.67 kg/m2·s和G=204.70 kg/m2·s.

图10 不同质量流量下的沸腾曲线

图11 定质量流量时各支管沸腾曲线

从图10中得出如下结论,当质量流量G大于81.88 kg/m2·s同时热流密度q小于7.35 kw/m2时或质量流量在10.22 kg/m2·s~81.88 kg/m2·s范围内同时q<1.22 kw/m2时,通道内平均流体温度在40 ℃以下,此时换热器处于安全稳定运行的状态.将图11与图8进行对比,得到各支通道温度之间的变化关系和流量分配息息相关,所以研究流量分配对有效提高换热系数,增强换热器使用寿命有着重要的意义.

3.2 质量流量对换热系数的影响

热流密度为0.65 kw/m2时各支通道换热系数随干度的变化曲线如图12所示.图12中的负干度代表过冷沸腾状态,即流体已经在微通道中成核并产生气泡,可是此时的流体温度还没达到相应压力下的饱和温度.一般过冷沸腾发生在实验开始时,此时产生的流型为泡状流.对比图7可知流量分配对各支通道换热系数有较大影响.

将每个支通道的局部换热系数做算数平均值得到微通道总的平均换热系数,如图13所示.图13显示了当热流密度为5.14 kw/m2时不同质量流量下的换热系数随干度的变化趋势.对三个工况整体分析如下:换热系数都呈现出先增加后减少的趋势,且当干度较大时,换热系数随着质量流速的增加而降低,对应出现的流型为环状流.产生这种现象的原因为,环状流是一种由液膜包裹气芯的流型,当流体流经通道时,较高的质量流速代表较大的动量力,气芯受到的推动力增加,致使流速增加,随之带走的热量增加,从而使换热系数降低.

3.3 热流密度对换热系数的影响

当质量流量为204.70 kg/m2·s时,三根支通道换热系数随干度变化的曲线如图14所示.从图中可以看出三根支通道换热系数随着热流密度的升高均是先上升后下降最后趋于稳定.对比图8相同质量流量下的流量分配情况分析,可知流量分配对各支通道换热系数有较大影响.

当质量流量为81.88 kg/m2·s时,不同热流密度的换热系数随干度变化的曲线如图15所示.从图中可以看出,除热流密度为7.26 kw/m2外,随干度的增加换热系数均呈现先增加后减少最后趋于稳定的状态.实验最初为核沸腾主导,所以此时的换热系数较低.随着干度的增加,通道壁面的泡状流使边界层的稳定性消失,增大了流体扰动,使传热系数增加.随着干度的持续变大,通道内两相流温度上升,液膜几乎蒸发殆尽,干涸现象发生,换热系数迅速下降至最低,所以在热流密度为7.26 kw/m2时换热系数随着干度的增加而持续下降至最低点.

3.4 平均换热系数和局部沸腾换热系数的关系

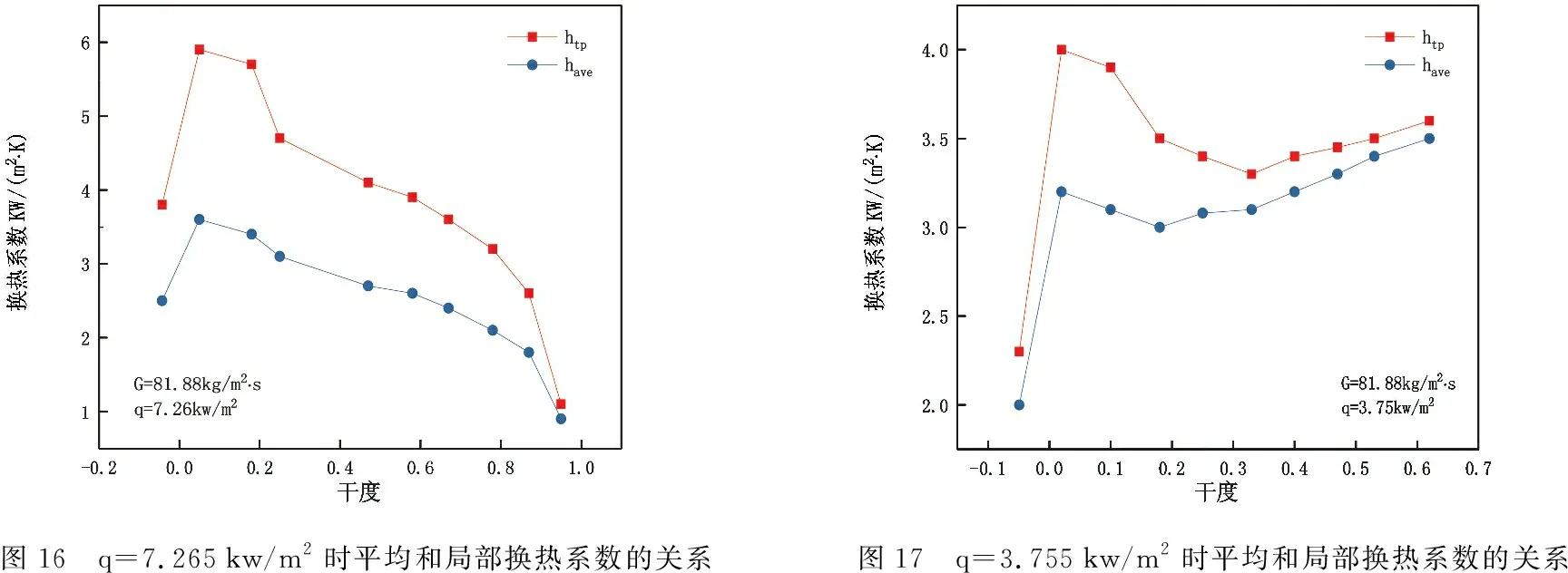

在热流密度为7.26 kw/m2时通道的沸腾换热系数和干度的关系,如图16所示,从图16中可以看出,随着干度的增加,局部沸腾换热系数和平均沸腾换热系数先增加后减少,且在相同干度时,平均传热系数小于局部传热系数.

在热流密度为3.75 kw/m2时通道的沸腾换热系数和干度的关系,如图17所示.将图16和图17进行对比分析,发现当热流密度不相同时,两种换热系数的上升趋势非常相近,出口干度随着热流密度的增加而增加.当入口温度相同时,两种换热系数均随着热流密度的增加而增加.即随着热流密度的增加,ONB点向通道入口移动,增强了沸腾传热的影响.

同时还可以从图中看出,随着干度的增加,平均沸腾换热系数的上升速率小于局部沸腾传热系数的上升速率.即单相对流传热起着重要作用,沸腾传热仅发生在出口处.也就是说,局部沸腾传热系数主要决定通道中的沸腾传热系数,而平均沸腾传热系数不仅决定了沸腾传热系数,还决定了单相对流传热系数.

4 结 论

本文基于不同热流密度、质量流量和干度的工况条件下,进行了并联微通道的流动沸腾有关流型、换热及流量分配的实验研究.从整体角度分析流型、换热和流量分配之间的关系,深化对微尺度流动沸腾物理本质的理解.现得出以下结论:

(1)通过可视化实验系统在显微镜下观察到了主通道内泡状流,弹状流,液塞流,环状流四种流型以及周期性回流现象.

(2)对比不同质量流量下的换热系数增长曲线发现,随着质量流量的增加,换热系数呈下降趋势.当研究热流密度对换热的影响时发现,换热系数随着热流密度的升高均是先上升后下降最后趋于稳定,且各支通道彼此换热系数的大小与流量分配结果相对应.

(3)当干度相同时,局部传热系数大于平均传热系数,即局部传热系数决定了通道中的沸腾传热系数,而平均沸腾传热系数不仅决定了沸腾传热系数,还决定了单相对流传热系数.

——以嘉兴市为例