纳米疏水性SiO2协同作用抑制丁烷爆炸速度与压力的耦合分析*

谢继标,张嘉琪,丁 策,王晓丽

(天津理工大学环境科学与安全工程学院,天津 300384)

主动灭火和防爆系统是避免气体粉尘爆炸从而确保安全工作的最有效方法,如BVS和ASVP-LV的主动阻燃抑爆系统已经在俄罗斯、南非、中国等的矿山安全中得到广泛应用并取得了积极的效果[1-4]。在阻燃和抑制爆炸的工作中,水雾、惰性气体、多孔介质和超细粉末都已被广泛使用并且取得了较好的表现,惰性气体和超细水雾可以通过吸热、稀释气体浓度、中断反应链等抑制爆炸,多孔介质可以直接导致火焰的淬熄。而在实际使用的主动防火防爆系统中,主要使用的抑制火焰传播的成分多为干粉类物质[5-6],如ABC粉、CaCO3、Na2CO3、SiO2等惰性颗粒已经被用于抑制瓦斯爆炸,起到了直接降低爆炸压力的作用。研究表明,磷酸二氢铵可以很好地抑制气体爆炸,显著降低火焰传播速度[7-8]。Chen等[9]、Luo等[10]的实验证明了SiO2和CaCO3的粉末可以极大地抑制甲烷/煤尘/空气混合物爆炸波的超压和传播速度,超细粉末在燃烧反应区附近更容易接触和吸收自由基,起到阻燃的效果。粉末的粒径和浓度对抑爆效果起重要作用,通常情况下,粉末粒径越小,抑爆效果越好。此外,各种协同抑制爆炸的手段也被不断提出,如对不同种类粉末的混合或是配合惰性气体来抑制爆炸,已有实验表明ABC粉和CO2对甲烷爆炸可以起到很好的协同抑制作用[11]。研究如何高效地抑制爆炸可以减少爆炸事故,具有重要的实际意义。

生活中常见的抑制火焰传播的设备为干粉灭火器,灭火器中粉末的流动性极大地影响了灭火的效果。近些年,人们不断意识到高流动性对具有保护性质的颗粒的影响,粉末在贮存过程中十分容易吸收水分受潮,影响粉末的使用。具有阻燃或抑爆特征的粉末的流动性受包括颗粒大小、比表面积、含水量、疏水性和颗粒间作用力等因素的影响,这些参数对防火防爆起到积极或是消极的影响。粉末流动性的增大对粉末的扩散和防火防爆的实现有重要作用,通常情况下,粒径越大,粉体的流动性更好,但是大量研究表明,扩散在爆炸环境中的粉末的粒径越小,抑爆效果越好[12-15]。为了解决这一矛盾,可以选择适当的添加剂用于灭火和抑爆,因此,在抑爆粉末中使用流动性增强添加剂来提升其稳定性并改善粉末扩散效果的研究十分重要[4]。

近年来,通过水热法等对纳米SiO2进行改性研究已较为成熟,改性后的SiO2是低表面能的超疏水材料,其静态接触角可达到 158.0°±5.4°,具有良好的疏水性[16]。上述的研究表明惰性粉末可以对气体爆炸起到显著的抑制效果,然而目前对于疏水性纳米粉末添加剂在抑制爆炸中的应用和研究较少。SiO2作为惰性粉末可以抑制爆炸,气相法改性后的纳米SiO2具有更大的比表面积和疏水性,但是有关疏水性SiO2在抑制爆炸作用方面的研究较少。因此,本文中通过设计长管气体-粉末爆炸的测试平台,分析纳米SiO2自身的阻燃性和对CaCO3的流动性增强效果在丁烷气体爆炸中的影响,分析爆炸过程中火焰传播速度和压力的耦合关系,以期为粉体抑爆技术提供一定的理论支持。

1 实验设计

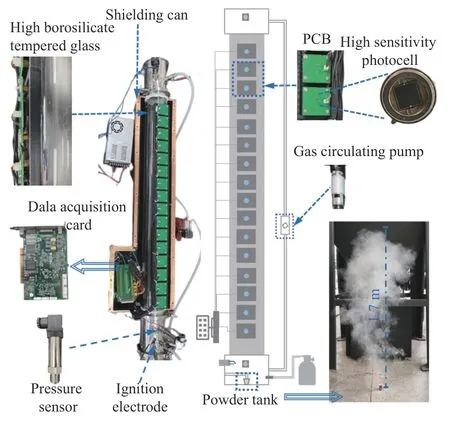

1.1 测试平台

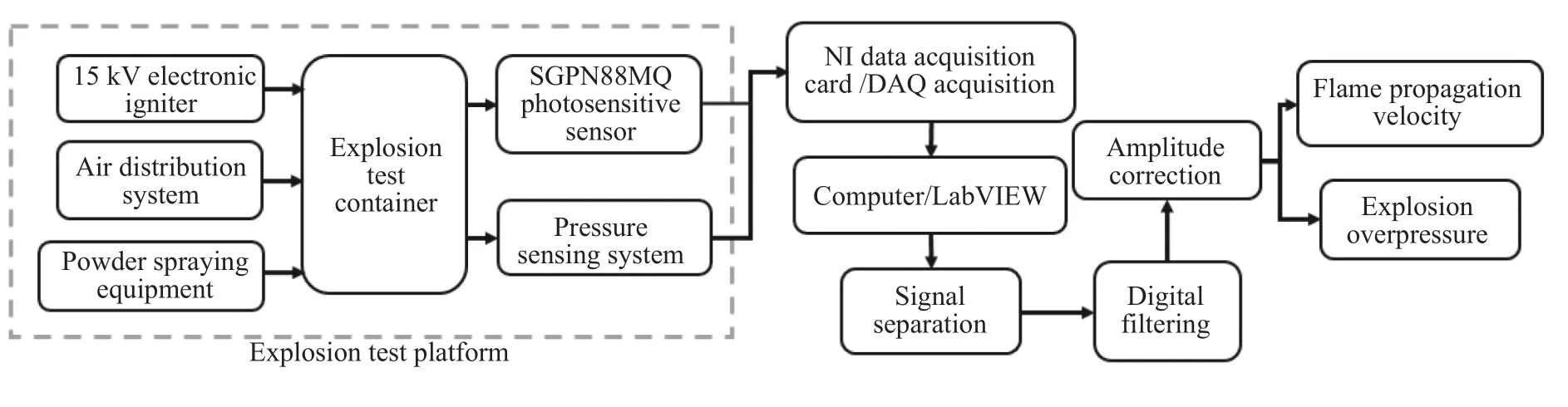

爆炸测试容器使用可承受2.5 MPa压力的高硼硅钢化玻璃长管,总长度1 000 mm、内径100 mm。长管两端使用快接法兰加固并安装传感器,管外壁使用不锈钢加固并安装光敏传感器,长管共设置了15个光敏传感器来记录火焰传播的过程。光敏传感器使用型号为SGPN88MQ的硅光电池,其光谱响应范围为230~1 050 nm,响应时间小于2 ns。为避免外界光源和火焰光反射引起的光电信号干扰测试,每个光敏传感器使用PCB板接入引脚并使用黑色PLA材料的遮光槽固定,使其只接受到当前位置管内的光电信号,不受到管道中反射光的影响,通过不同位置光敏传感器获得的火焰信号时间差计算火焰传播的速度。压力传感器采集范围为0~1 MPa,精度为0.5%FS,两只压力传感器一只放置于点火器位置,一只放置于长管后段。点火设备是由12 V电源通过高压包升压供电极进行尖端放电,放电能量15 kV,尖端放电距离为2 mm,点火能量满足可燃气体的最小点火能。长管两端的进气口和出气口各留有一个接口用来连接循环泵,使仓体内气体均匀混合,循环泵流量为5 L/min。喷粉装置采用预混气体携带粉体,预先将测试粉体布置于槽内,使用高压预混气体对粉尘进行垂直喷扬,喷射压力为0.8 MPa,喷扬高度达到1.7 m,喷射后粉末可以较好地在爆炸环境中扩散。装置外壳使用黑色PLA材料,一方面可以防止外界光对光敏传感器的干扰,另一方面材料质量小、强度大,表面使用铜箔覆盖后具有良好的屏蔽效果,装置结构和实物图如图1所示;所有的传感器和控制元器件通过NI公司的数据采集卡控制和采集数据,通过LabVIEW编程实现同计算机的交互[17],NI数据采集卡采集工作频率为250 kHz,其中每个通道的光敏传感器采集频率为15.6 kHz,每个光电传感器距离约70 mm,在良好的屏蔽措施下,可以捕捉到传播速度200 m/s以上物体的光电信号,详细描绘出爆炸火焰动态。测试平台流程图如图2所示。

图1 装置结构和局部实物图Fig.1 Structure of the device and photographs of physical parts

图2 测试系统结构示意图Fig.2 Schematic diagram of the structure of test system

1.2 实验工况

本实验主要研究纳米疏水性粉末作为阻燃剂和流动性增强剂协同纳米CaCO3粉末对丁烷爆炸的抑制效果。因此,实验考虑了以下情况:

(1)丁烷体积分数为2.10%、3.15%、4.20%、5.15%的丁烷-空气混合气体;

(2)丁烷体积分数为4.20%的丁烷-空气混合气体,喷洒粉末质量浓度为106 g/m3的混合粉末(SiO2和CaCO3的质量比分别为1∶0.5、1∶1、1∶1.5、1∶2);

(3)丁烷体积分数为4.20%的丁烷-空气混合气体,喷洒粉末为质量浓度53、106、159、212 g/m3的混合粉末(SiO2和CaCO3的质量比为1∶1)。

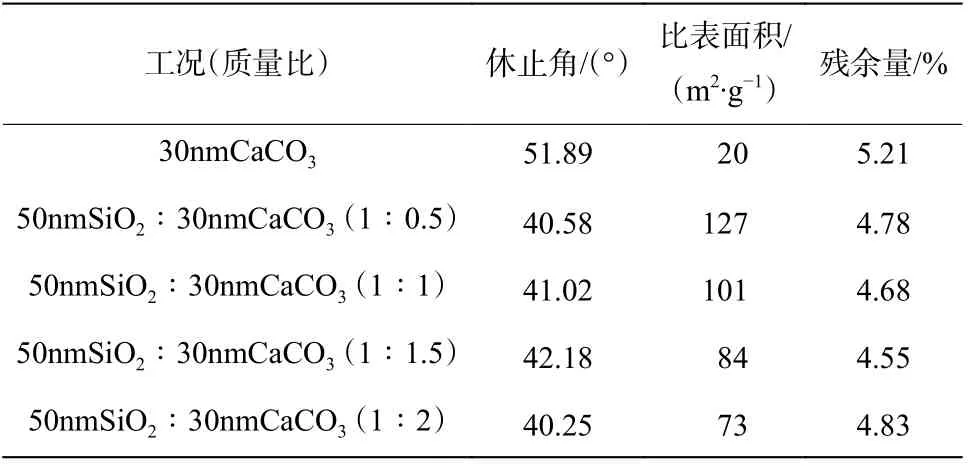

利用流量计控制通入预设体积分数的丁烷气体,在输气完成后使用循环泵进行5 min循环,循环泵的流量为5 L/min。为确保实验数据的准确性,每种工况重复3~5次,取重复性较好的3 组数据的平均值计算衰减率。通过定落差法测得不同工况下粉末的休止角,在每次实验后使用大流量气泵对爆炸管道的燃烧产物和多余的粉尘进行吹除,并对爆炸管道进行干燥处理。表1为不同工况下混合粉末的参数。可以看出,添加疏水性粉末可以显著降低粉末休止角,改善粉末流动性和储存效果,降低喷洒后粉末的残余量,提高喷洒效率。

表1 粉末参数Table1 Parameters of powder

2 实验结果与分析

2.1 抑制机理分析

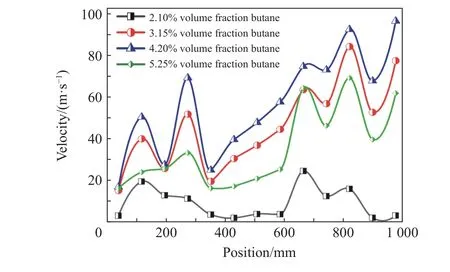

图3为不同体积分数丁烷爆炸火焰传播速度的变化,处于爆炸下限2.10%体积分数的丁烷由于丁烷含量过少,火焰传播速度较慢,长管内的火焰传播无法形成有效爆炸;5.25%体积分数丁烷由于反应物过多,长管内氧气不足,也导致火焰传播速度较低;相较而言,4.20%体积分数的丁烷爆炸更加剧烈,火焰传播变化更加明显,预混气体被点燃后,在压力的作用下火焰传播速度成震荡式上升,在长管出口处达到最大值(97.2 m/s)。因此选择丁烷体积分数为4.20%的丁烷-空气混合气体进行后续实验。

图3 不同体积分数丁烷爆炸火焰传播速度Fig.3 Flame propagation velocity of butane explosion with different volume fractions

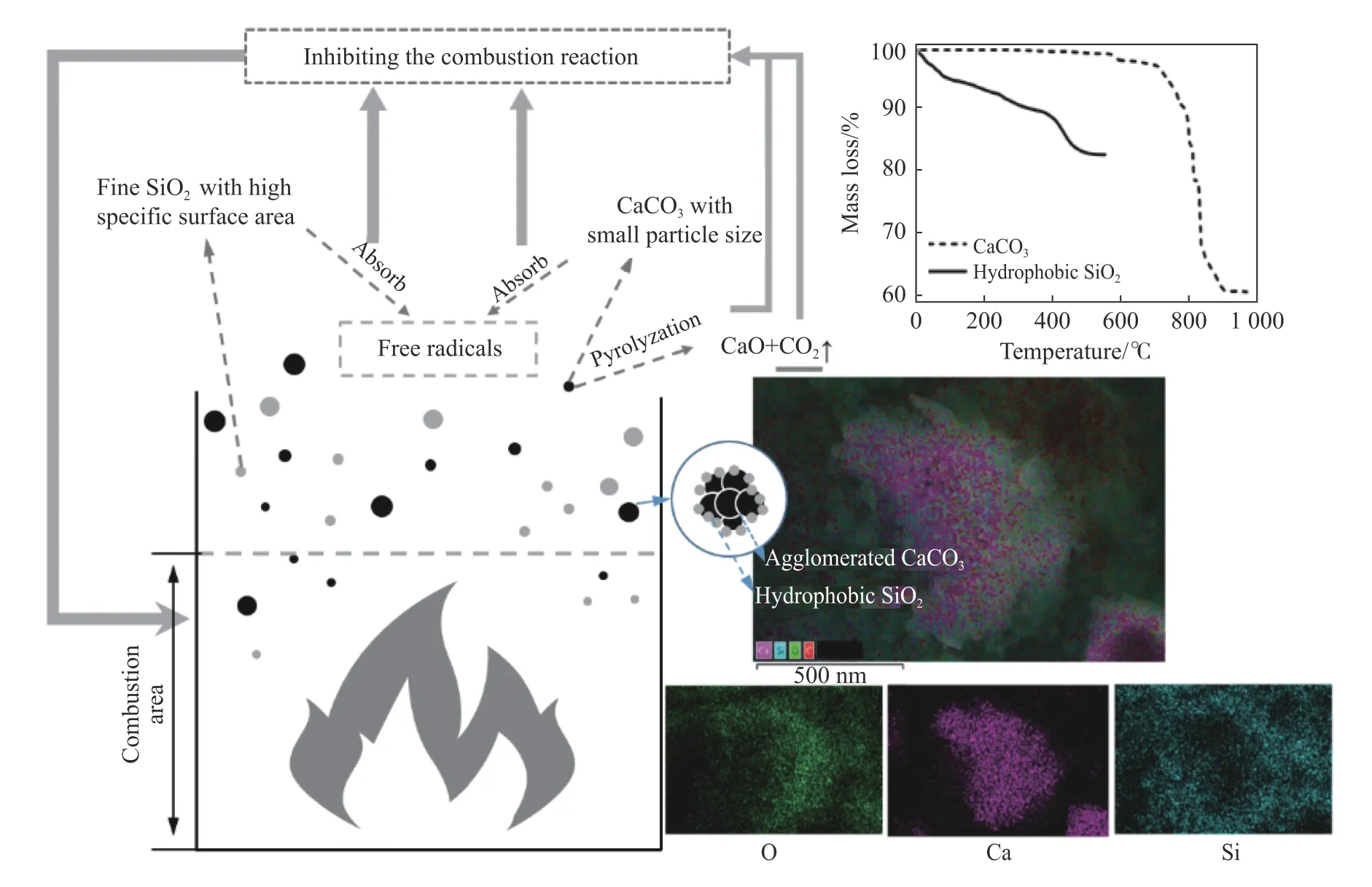

研究表明,超细粉末与分散介质有巨大的界面能,这种高度分散的多相体系很可能表现出强烈的团聚特征,同时粉末的吸湿受潮特性也容易在气相中产生粒径较大的二次粉末,导致实际爆炸环境中的粉末浓度下降[18-20]。表1结果表明,疏水性SiO2可以降低混合粉末休止角,但扫描电镜和EDS分层图像表明(见图4),CaCO3粉末依然存在团聚,细小的SiO2粉末附着在团聚的CaCO3表面,防止其进一步团聚结块,由于疏水性粉末的作用,混合粉末团聚结块现象减少,提高了爆炸环境中实际扩散粉末的浓度。混合粉末抑爆机理分析如图4所示,丁烷燃烧反应会产生大量自由基,SiO2作为惰性粉体本身性质较稳定,不易受热分解,对燃烧的抑制作用主要在于对自由基的吸收[9],热重分析表明,改性的SiO2粉体在升温过程中会持续损失质量,更容易吸收热量,并且气相法制备的改性纳米SiO2粒径极小,且表面改性,使其拥有较大的比表面积,能吸收热量和吸附较多的自由基并使其失去活性。同时,CaCO3在高温下会发生热解反应,热解释放出CO2稀释反应物浓度,并且粒径对CaCO3的热解有较大影响,其分解速率随粒径的减小而加快,在纳米粒度分布下存在一些粒径更小的粉体,这些小颗粒更容易在燃烧区域发生热解,且分解温度更低,分解速率更快[7]。两种粉体都提供了与自由基反应的机会,吸收了大量热量,减少了专注于燃烧反应的自由基,释放CO2稀释反应物浓度,从而降低了燃烧反应速率,对爆炸起到抑制作用。另一方面,改善后粉末的团聚结块现象减少,休止角减小,流动性提高,扩散在爆炸环境中的粉末的实际浓度增加,这也是抑制爆炸效果提高的一个原因。

图4 混合粉末抑制爆炸分析(热重分析(TG),图右上;能谱分析(EDS分层图像),图右下)Fig.4 Explosion suppression analysis of mixed powder(Thermogravimetric analysis(TG)image,upper right;and energy dispersive spectrometer analysis(EDS layered image)image,lower right)

2.2 不同工况实验结果分析

2.2.1 不同比例混合粉末对丁烷爆炸影响

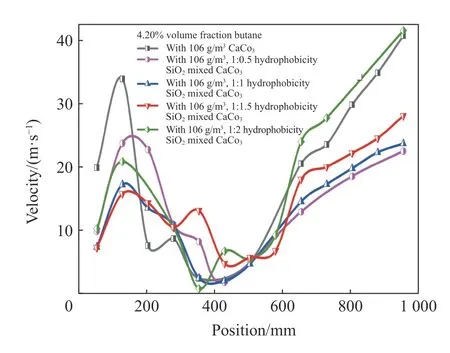

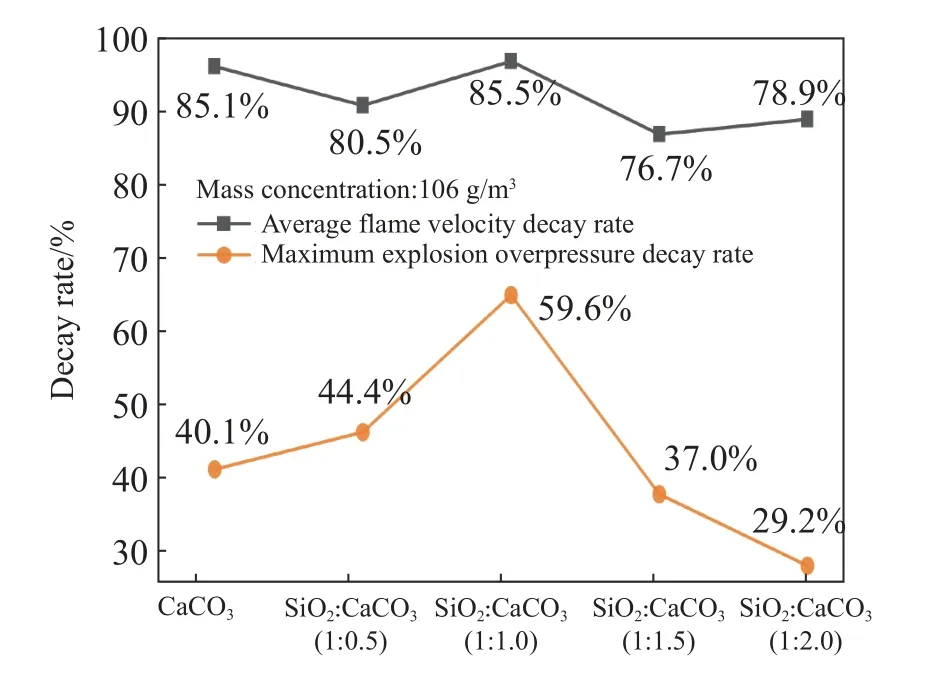

如表1所示,添加疏水性粉末项目的休止角均有较大程度的减小,混合粉末的喷洒残余量下降,证明混合粉末的喷洒效率得到了提高,混合粉末的流动性和扩散效果已经得到改善。图5为不同配比条件下,混合粉末对火焰传播速度的影响,可以看出,在同为106 g/m3的粉尘质量浓度下,使用单一纳米CaCO3粉末能使火焰传播速度明显下降,在初期爆炸的燃烧区域内,CaCO3对长管的前段150 mm处对火焰传播的抑制能力较弱,此时火焰传播速度迅速上升达到最大(28.22 m/s)。随着热解的发生管内的自由基被大量结合,削弱了爆炸链式反应并且阻碍了热量向可燃物的传递,导致火焰速度下降,在压力的作用下到达长管出口前火焰速度再次攀升。图5的结果表明,添加疏水性纳米SiO2的几组工况中爆炸均被抑制,得益于比表面积较大的SiO2粉末和改性后较低的热解温度,混合粉末可以在爆炸初期吸收较多的前驱冲击波和结合较多的自由基,使爆炸没有出现使用单一CaCO3时初期速度迅速攀升的现象;在106 g/m3浓度下,质量比为1∶1的混合粉末的火焰传播速度在长管400~500 mm处由40.39 m/s降至2.88 m/s,管内火焰传播的平均速度衰减率达到85.5%,最大爆炸压力衰减率达到59.6%(见图6),衰减率为四组工况中的最大值。通过实验结果可以看出,提高混合粉末中纳米CaCO3的比例并不能继续降低火焰传播速度,相反在接近出口处火焰传播速度出现了更大的回升,这可能是由于出口处PVC膜被冲破后,管内压力和热量被瞬间释放,火焰前锋对CaCO3的热解能力下降,此时起主要抑制作用的是比表面积较大的SiO2粉末。

图5 不同实验工况下的混合粉末对火焰传播速度的影响Fig.5 Flame propagation velocity under different experimental conditions

图6 不同实验工况下的衰减率Fig.6 Decay rates under different experimental conditions

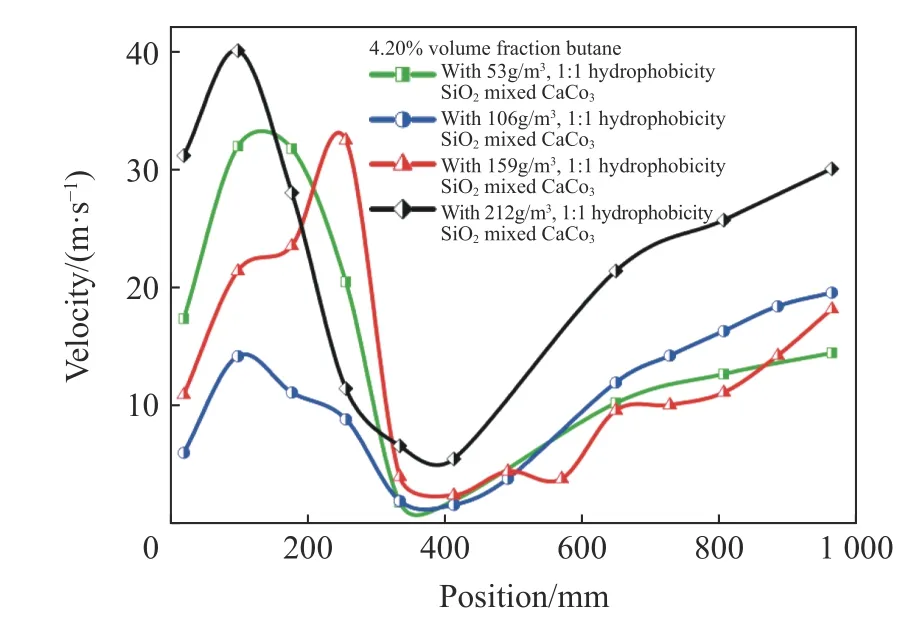

2.2.2 不同浓度混合粉末对丁烷爆炸影响

图7为不同质量浓度的混合粉末对火焰传播速度的影响,在粉尘质量浓度较小(53 g/m3)时,粉末含量不足,在长管前段火焰速度达到32.1 m/s,同时压力衰减率也较小,对爆炸的抑制能力明显弱于质量浓度为106 g/m3的混合粉末;当粉末质量浓度过大(159、212 g/m3)时,虽然火焰传播速度有所下降,爆炸被抑制,但在长管前段(爆炸初期)对火焰传播形成了促进作用。这可能是由于具有较大比表面积的粉末吸附了大量的氧分子,这为氧化燃烧过程提供了充足的氧气并对燃烧起到了促进作用。随着氧气被消耗,粉末的抑制作用再次体现出来[21-23]。图8的衰减率结果表明,粉末质量浓度对爆炸压力的影响大于对火焰传播速度的影响,106 g/m3质量浓度下,质量比为1∶1的混合粉末对丁烷爆炸的火焰传播速度和爆炸超压可以起到最大程度的抑制效果。

图7 不同质量浓度的混合粉末对火焰传播速度的影响Fig.7 Flame propagation velocity at different powder concentrations

图8 不同质量浓度下的衰减率Fig.8 Decay rates under different mass concentrations

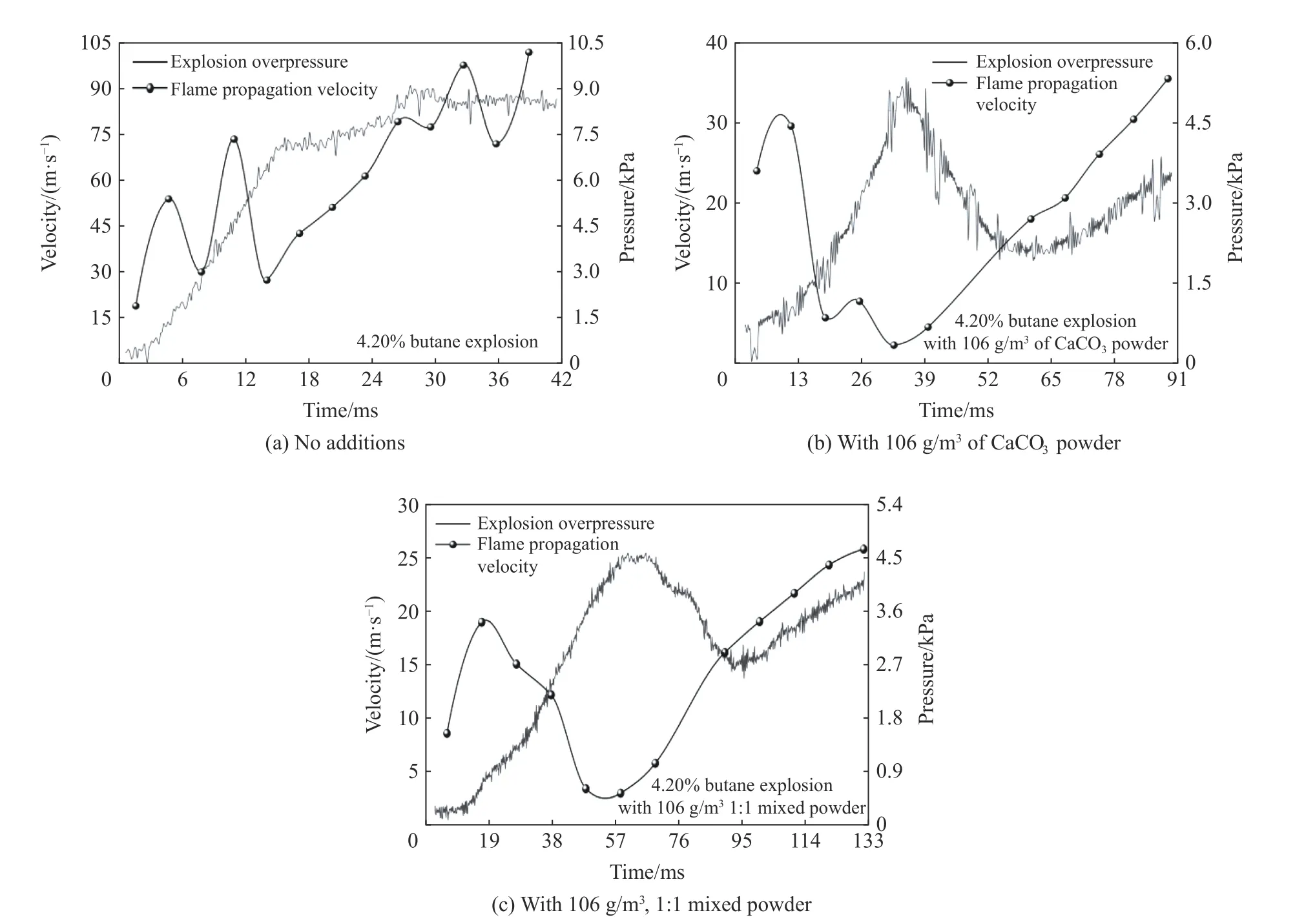

2.3 爆炸速度和压力的耦合分析

丁烷爆炸过程中,压力波与火焰相互作用,形成一系列反馈机制,影响燃烧反应的强度,图9(a)为不添加任何粉末时丁烷爆炸火焰传播速度与压力的变化。预混气体在被点燃后,火焰传播速度持续增加,并于管道出口处达到最大值(97.2 m/s),此时管内压力上升并稳定至最大超压(8.7 kPa),整个过程中火焰速度和压力均处于上升趋势,速度的变化存在小幅震荡。图9(b)~(c)为添加质量浓度为106 g/m3的不同粉末时爆炸火焰传播速度与压力的变化,两图结果均表现出,在粉末抑制作用下爆炸压力达到最大值时速度几乎降至最低,压力变化呈现单峰曲线。图9(c)为抑制效果最好的工况中火焰传播速度和压力的变化,结果表明,20 ms前火焰传播速度迅速上升,但由于火焰发展初期,燃烧区域较小,此时管内压力并没有发生明显变化。20~50 ms时,火焰传播速度不断下降,此时主要的抑制作用的是SiO2粉末。但燃烧反应仍在继续,管内热量产生大于耗散,管内压力逐渐攀升至3.5 kPa。68 ms时,管内处于封闭状态,此时火焰传播速度接近最低值而爆炸超压达到最大值,两者之间存在明显的耦合关系,由于管内封闭压力达到最大,火焰速度受压力和粉末作用降至最小。随后泄爆口的PVC膜被破坏,管内部分热量和气体被瞬间释放,导致管内压力下降,燃烧区的火焰锋面在失去了前方压力后,速度再次上升。在管内压力回落至2.1 kPa后,受泄爆口破坏的影响,在95~125 ms内火焰传播速度和压力出现了相似的上升趋势。一方面,泄爆口破坏的瞬间气体携带大量粉末喷出,使得未燃气体密度和阻碍火焰前锋的粉末浓度降低,另一方面,管内的燃烧反应仍在继续,火焰厚度和燃烧区域也不断增大,但反应剧烈程度有所缓和,可以明显看出,在粉末的抑制作用下,长管压力的变化具有一定的滞后。因此,管内的爆炸虽然被粉末抑制,但仍无法终止燃烧反应,火焰速度和压力仍然以较小的速率上升。

图9 不同条件下4.20%的丁烷爆炸火焰传播速度与压力耦合关系Fig.9 Coupling relationship between flame propagation velocity and pressure of 4.20% butane explosion under different conditions

3 结 论

通过设计搭建的爆炸测试平台对疏水性粉末协同抑爆效果进行了测试,在纳米疏水性粉末的作用下,混合粉末休止角最大减小了11.64°,喷洒后粉末的残余量有所下降,混合粉末的贮存能力和扩散效果得到了改善,具体结论如下。

(1)纳米疏水性SiO2粉末和纳米CaCO3粉末均能吸收和消耗燃烧区域的自由基,且改性SiO2粉末比表面积较大,容易结合自由基,纳米CaCO3的热解也消耗了自由基,两者均抑制了燃烧过程,阻碍了爆炸前驱冲击波。此外,纳米SiO2弥补了爆炸初期CaCO3对燃烧反应抑制较弱的缺陷,两种粉末协同作用下对气体爆炸的抑制效果优于单一抑爆效果。

(2)不同浓度下的混合粉末均能对爆炸起到抑制作用,但随着混合粉末浓度的不断提高,火焰传播速度和最大爆炸压力的衰减率并没有继续增大,且当粉末浓度超过一定范围后还会对初期的爆炸形成促进作用。

(3)通过对火焰传播速度和压力变化的耦合分析可知,火焰速度和压力随时间变化的曲线线形具有一定的相似性。在粉末的抑制作用下,爆炸压力达到最大值时速度几乎降至最低,粉末的抑制作用会使压力变化有一定的滞后,同时,管内爆炸压力的瞬间变化也会影响火焰传播速度,所以火焰速度只能在一定程度上反映燃烧区域反应的强弱。本研究在纳米疏水性SiO2粉末作为流动增强剂和阻燃剂与纳米CaCO3粉末的质量比为1∶1混合、质量浓度为106 g/m3的条件下,对丁烷体积分数为4.20%的丁烷-空气混合气体爆炸的抑制效果最佳,火焰传播平均速度和爆炸超压的衰减率分别为85.5%和59.6%。