旋翼式强制流态化干燥机在玉溪选煤厂的应用

温德扬,张 菲

(兰花科创玉溪煤矿有限公司,山西 晋城 048214)

1 玉溪煤矿选煤厂概述

兰花科创玉溪煤矿选煤厂为大型、矿井型选煤厂,设计能力处理原煤2.40 Mt/a。选煤工艺为:80~13 mm 块煤采用重介质浅槽分选机分选,13~1 mm 末煤采用无压三产品重介旋流器分选,1~0.25 mm粗煤泥通过TPS回收,小于0.25 mm细煤泥通过压滤机脱水回收[1]。但是,由于煤泥、混煤的燃烧值较低,含水量较高,长途运输成本高,若作为燃料被直接燃烧利用,不仅热能利用率低、而且易对环境造成污染[2,3];若当成固废排放,既不符合环保要求,又造成了一定程度的浪费。随着环保要求日趋严格,煤泥处理的难题一度成为制约选煤厂生产的瓶颈,玉溪洗煤厂也面临着相同的问题。为了提高资源利用率,玉溪选煤厂在新建时应用了先进工艺,引入了煤泥干燥系统,通过旋翼式强制流态化干燥机对本厂煤泥进行干燥处理,力求解决难题、变废为宝。

2 旋翼式干燥机

旋翼式强制流态化干燥机设备体积较小,物料以高弥散状态在低、中、高温(150~1 000 ℃)段进行烘干,质热交换非常充分,干燥效率高,适用于含水高、粘度高、强热固聚性的粉状物料[4,5]。干燥机热源为燃气热风炉,气源为玉溪煤矿矿井抽采的瓦斯,热风炉出风温度可达到900~1 000 ℃,可满足煤泥烘干的要求。

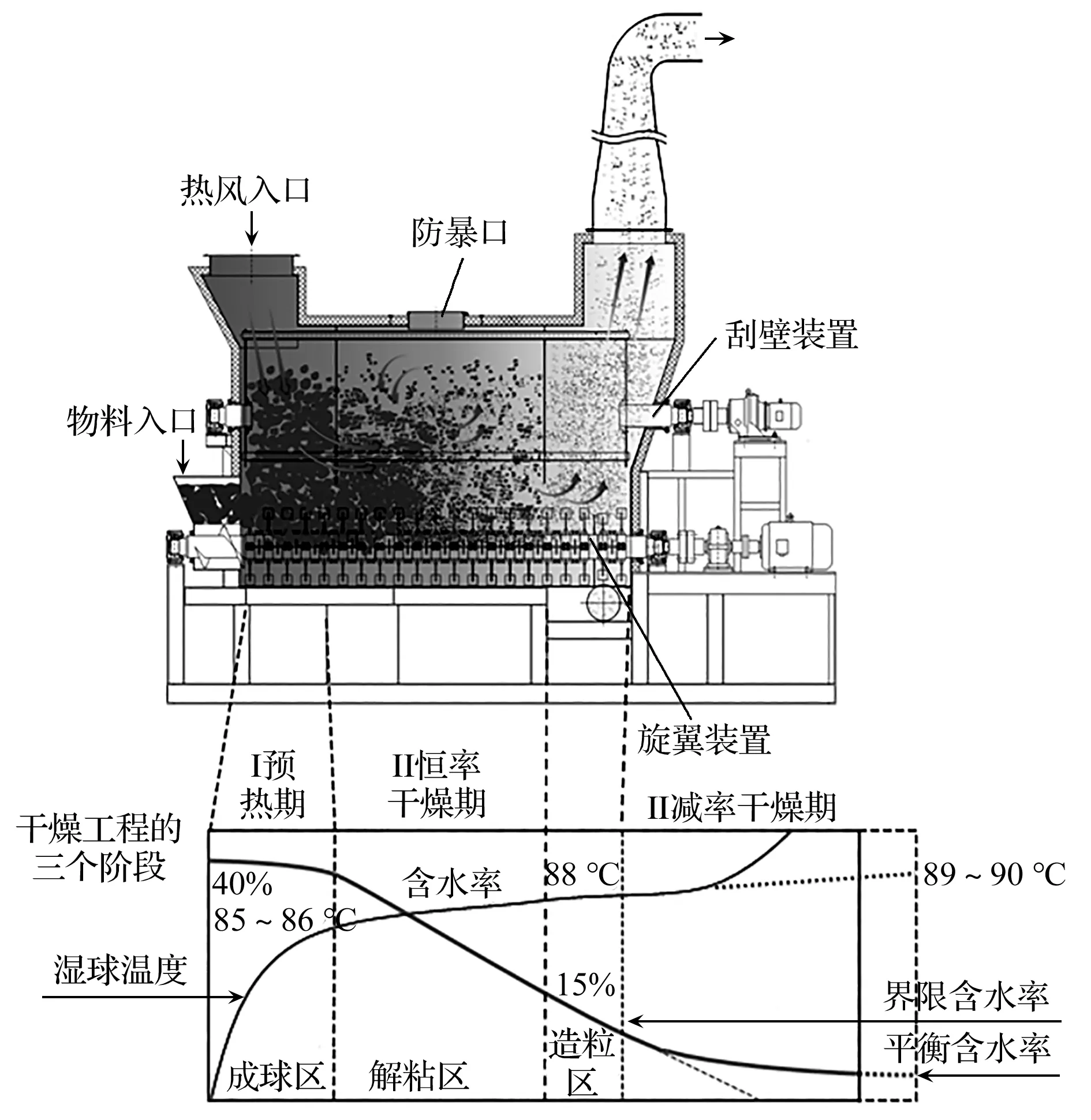

WJG旋翼式强制流态化干燥机工作原理:湿煤泥首先进入设备配套缓冲仓,通过给料机均匀稳定地给入干燥机的干燥腔,由设备底部2个相向旋转的旋翼将结块的湿煤泥打碎抛掷在腔内。在引风机的负压作用下,高温热风沿水平方向呈波式紊流,物料受气流和重力作用,在腔内呈螺旋往复式运动状态,散料充分与热风接触换热。湿煤泥通过抛掷,充分弥散在干燥腔内,破解了湿煤泥的粘度和加热产生的固聚性。另外,在干燥机的尾端,还嵌入了气流干燥工艺,进一步强化了湿煤泥与热风的换热效果,有效利用了尾气余热。物料在气流作用下,被强制带出干燥机后,再通过离心式收料器进行气固分离[6,7]。干燥机内共有3个工作腔,第1个腔属于升温干燥段,煤泥直接与高温热风接触并快速升温至湿球温度,煤泥温度一般在45~50 ℃;第2个腔为主要干燥段,水分大量蒸发,属于恒速干燥过程;第3个腔属于降速干燥段,煤泥此时的水分蒸发速度逐步降低,温度开始逐渐上升。最终,煤泥含水降至13%以下,温度不超过60 ℃,即完成煤泥干燥全部过程。图1为WJG旋翼式强制流态化干燥机工作原理示意。

图1 WJG旋翼式干燥机工作原理示意

与传统物料贴壁式传热方式不同,旋翼式强制流态化干燥机采用抛掷式物料与热气流干燥方式,在干燥过程中,自动破碎物料胶团性,有效解决了传统干化过程中煤泥靠自然流动破碎效果不佳的弊端。煤泥通过干燥,呈现粉状或颗粒状。

3 工艺流程

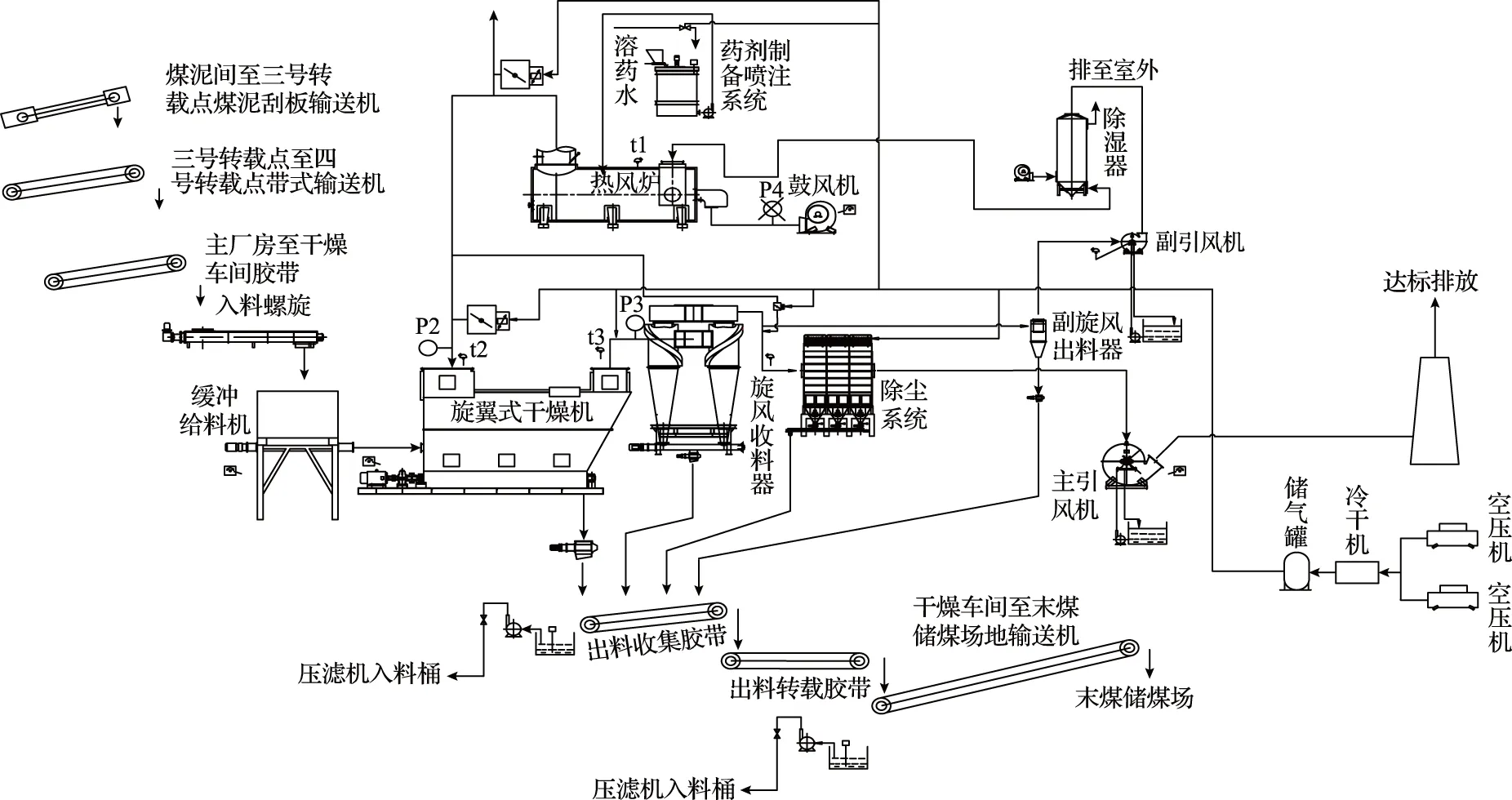

煤泥干燥工艺设备联系为图2所示。湿煤泥经带式输送机运至干燥车间湿料缓冲仓,进入旋翼式干燥机干燥,煤泥达到烘干要求自动出料,干燥后的煤泥通过带式输送机输送到末煤储煤场。利用管道加压泵,将选煤厂循环水打入尾气净化系统,尾气净化水经沉降后自流回干燥车间内部的缓冲池,缓冲池中煤泥由池底的回水泵排至选煤厂浓缩池,确保全厂洗水闭路循环。该系统设置独立的集中控制室和配电室,能实现集控操作。

图2 煤泥干燥工艺设备联系

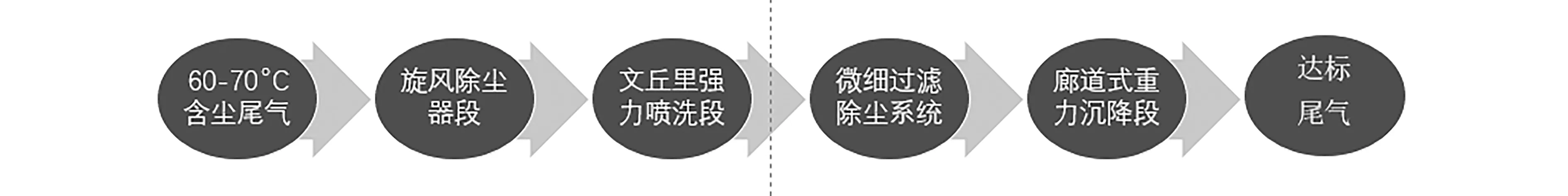

玉溪洗煤厂的煤泥干燥尾气净化流程如图3所示。煤泥干燥系统运行产生废气,主要污染物为烟尘、SO2和NOx,因此,煤泥干燥系统的尾气净化主要包含除尘、脱硫和脱硝3个方面。尾气净化采用“三段式超低排放净化技术”,脱硫工艺采用物料吸附和碱液湿法脱硫相结合的方法,脱硝工艺采用SNCR+低温燃烧+分段供氧联合法。流化气体夹带着物料微细颗粒和蒸发的水分离开干燥机,进入旋风分离器进行气—固分离,分离后的细颗粒进行回收,排出的气体首先进入文丘里段初步除尘,然后进入微细过滤除尘系统(采用进口复合介质过滤除尘技术可去除99%微细颗粒物)进行深层过滤,经微细过滤除尘净化后的尾气通过烟管进入沉降室,气体中含尘颗粒进行重力沉降。密度相对较大的含尘颗粒沉降至水中,密度较轻的含尘颗粒随气流通过纤维素填料,小颗粒被填料吸附,过滤后的气流经过沉降室出口排出,至此处理后的尾气达标排放至空气中。整个干燥系统尾气排放和厂房符合国家及当地环保要求。

图3 尾气净化系统流程

4 煤泥数据对比分析

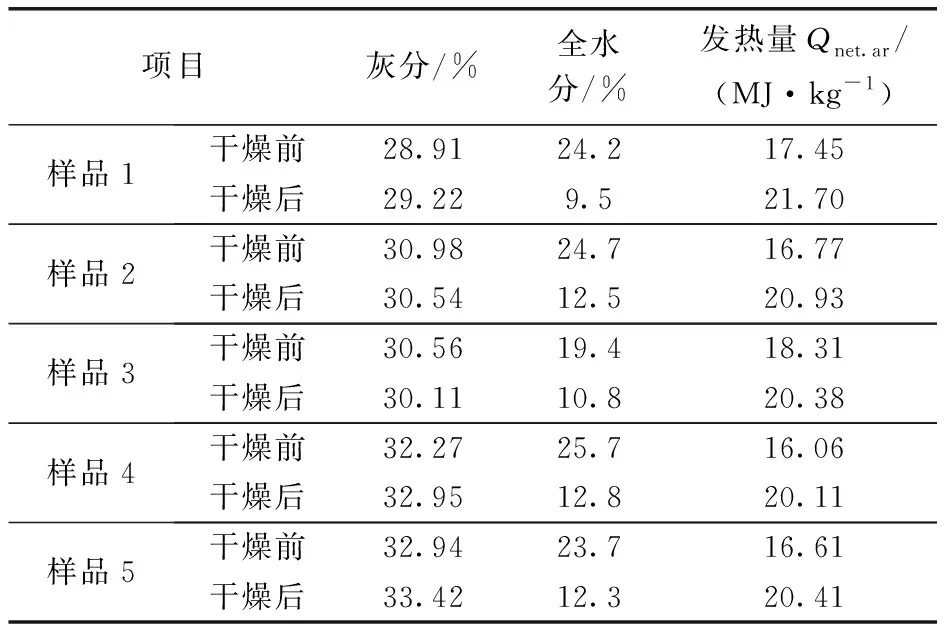

玉溪洗煤厂煤泥干燥试验数据见表1。由表1可知,干燥前后,煤泥灰分差异较小,而煤泥入料水分降低幅度明显,干燥前为23.7%~25.7%,干燥后,煤泥水分降低至9.5%~12.8%;干燥后煤泥的发热量由16.06~18.31 MJ/kg升高到20.11~21.70 MJ/kg。说明随着煤泥产品水分大幅降低,产品发热量得到显著提高。

表1 煤泥干燥试验数据对比

5 应用效果

5.1 经济效益分析

工作制度按280 d/a、16 h/d(二班)计,年洗选作业时间4 480 h,每小时处理湿煤泥30 t,年产湿煤泥13.44 万t,年实际烘干作业时间约2 240 h(一班)。

(1)人工费用:每班12人,共用工17人,平均月薪5 000元/人,则年人工费用约为102万元,小时作业费用约为455 元。

(2)热介质消耗:以玉溪自采瓦斯作燃料,单价取0.5 元/m3,燃料耗量2 000 m3/h,燃料成本约为1 000 元/h。

(3)电耗:总装机约700 kW,处理湿煤泥90 t/h时,实际内耗电量约600 kW,电费取价1 元/(kW·h),则电耗约为600元/h。

(4)维护费用:维护费用按固定资产原值得5%计取,设备总投资约1 700万元,折合作业小时费用约为190元。

(5)综合折旧费:综合折旧率按15 a等额计算,固定资产残值为10%,折合作业小时费用为379元。

(6)综合运行成本:作业小时运行费用为455+1000+600+190+379=2624(元)。折合吨湿煤泥运行成本2624÷90=29.16(元),年成本约391.91万元。

5.2 效益测算

(1)湿煤泥市值:160元/t。

(2)干燥后产品市值:干燥过程中产品产率为75%,干燥后产品直接掺配末煤销售,售价为550元/t,则折合每吨湿煤泥干燥后市值为550×75%=412.50(元/t)。

(3)吨湿煤泥增值:412.50-160.00=252.50(元/t)。

(4)吨湿煤泥干燥加工后净利润:252.50-29.16=223.34(元/t)。

(5)年净利润:223.34元/t×13.44万t=3001.69万元。

综上所述,煤泥干燥系统应用后,每吨湿煤泥可增值252.50元,每吨湿煤泥干燥加工后净利润为223.34元,可为本厂每年增加约3 000万元的净利润,投资回报率高,经济效益可观。

6 结 语

目前,旋翼式强制流态化干燥机在玉溪煤矿选煤厂运行良好,操作简单且能耗低。利用本矿自采瓦斯气,降低了生产成本,通过对煤泥进行火力干燥,获得了水分较低、发热量高的产品,实现了压滤煤泥的全部回收利用,不仅提高了玉溪煤矿选煤厂的经济效益,而且避免了煤泥对环境的污染。在满足环保要求的前提下,实现节能创效、变废为宝。针对煤泥处理的难题,玉溪煤矿选煤厂除了进行煤泥干燥处理之外,在原煤入洗前,充分应用了近年来动力煤选煤厂煤泥减量化预处理的先进经验,利用弛张筛进行干法脱粉,有效地减少了洗选系统中的煤泥量,此工艺与煤泥干燥系统共同形成了玉溪煤矿选煤厂的煤泥综合处理方案,解决本厂煤泥处理的难题,同时降本增效。