中国喷射式浮选机在美国麦克卢尔河选煤厂升级改造工程中的应用

王志刚,富兰克林·爱迪生,简莱特

(1.美国丹尼斯公司,西弗吉尼亚 蓝田 24701;2.美国康图拉能源公司,田纳西 布里斯托 37621;3.美国狄更生-拉塞尔康图拉有限责任公司,弗吉尼亚 麦克卢尔 24269)

1 概 述

美国康图拉能源公司(Contura Energy)所属麦克卢尔河(McClure River)选煤厂位于弗吉尼亚州圣保罗附近,地理位置见图1所示。该厂于1978年建成投产,设计生产能力为950 t(干煤)/h,其原料煤主要来自于Upper/Lower Banner和Jawbone 2个煤层的优质高等挥发分烟煤和中等挥发分烟煤。(译者注:本文的t/h均为美制短吨每小时,下同。公制1 t约为美制1.1 短吨。)

图1 麦克卢尔河选煤厂地理位置

麦克卢尔河选煤厂生产的是优质炼焦精煤,其工艺流程为:用于处理块煤和末煤(152.4 ~ 22 mm和22~1 mm粒级)的重介质浅槽分选机和重介质旋流器;用于处理粗煤泥(1~0.15 mm粒级)的螺旋分选机;用于处理细煤泥(0.15~0 mm粒级)的机械搅拌式浮选机。随着设备老化和原料煤质量的变化,该厂面临一些突出问题。

麦克卢尔河选煤厂最明显的问题是浮选尾煤的可燃体严重损失,从其灰分仅为50%~60%可以计算出,精煤的可燃体回收率只在65%~75%之间,远低于预定目标。这是由以下相关联的原因造成的。

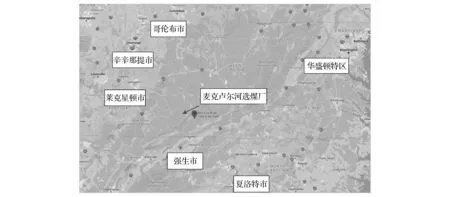

(1)浮选机能力不足。麦克卢尔河选煤厂原有的是2台丹佛(Denver)型机械搅拌式浮选机,每台4室,单室容积14 m3,浮选机总容积V=112 m3。其充气搅拌装置见图2。

图2 丹佛型浮选机充气搅拌装置结构示意

丹佛型机械搅拌式浮选机为直流式浮选机,每室中设置一个旋转叶轮,因为该浮选机借助压缩空气实现充气,所以叶轮的转数可以低一些,只承担搅拌煤浆和将气流分散为气泡的功能。在定子盖上设置一个锥形循环桶,可将浮选室中部的煤浆引入叶轮,实现循环。

浮选时间S的计算式如下

S=V/Q·60min

(1)

式中,V为浮选机容积,m3;Q为入浮煤浆流量,m3/h。

入浮煤浆主要是原煤分级旋流器的溢流,浓度低,流量大,据统计估算,流量Q约为2 000 m3/h。

按(1)式计算,该厂的浮选时间大致在3.4 min,不同性质煤泥的浮选时间也不尽相同,但在一般情况下,美国的煤泥在常规的机械搅拌式浮选机中,浮选时间在5 min左右才能获得满意的效果[1](译者注:鉴于煤泥可浮性差,在中国选煤工程设计中,浮选时间一般为6~10 min)。由于浮选机容积小,煤浆停留时间短促,低灰煤粒不能及时粘附在气泡上,致使可燃体损失在尾煤中。

还可以从另一方面分析浮选设备能力的不足。当入选原料煤量为950 t/h时,按粒度组成计算,大约有137~153 t/h的粒度为0.15~0 mm粒级细泥进入浮选机。根据实验室分步释放浮选试验,当浮选精煤目标灰分为10%时,产率可达70%,按此计算可分选出96~107 t/h的浮选精煤。对于0.15~0 mm粒级煤泥,传统浮选机的每平方米液面携带精煤产量约为1.07~1.51 t/h[2],原有2台丹佛型浮选机的浮选液面面积总计约为57.8 m2,只能分选出62~87 t/h的精煤,两者之间存有较大的差距。

(2)低灰分粗粒煤进入浮选机。螺旋分选机分选出的粗精煤泥的脱水回收系统,包括高频煤泥筛、EBW型离心脱水机及分级浓缩旋流器三类工艺设备。由于脱水回收设备工艺效果差,聚集了大量循环煤泥,使得分级浓缩旋流器入料浓度高达21.9%,恶化了水力分级效果,致使其溢流中携带了40%的灰分为3.70%的大于0.5 mm的粗粒,混入了浮选作业。

(3)用于浮选精煤脱水回收的盘式真空过滤机陈旧低效,尤其是其滤液浓度超高。滤液返回浮选作业,造成大量细泥反复循环,严重影响浮选指标。

这些原因还导致选煤厂实际生产能力降低至800 t/h左右,所以该厂的技术改造迫在眉睫。为此康图拉能源公司邀请丹尼斯公司对麦克卢尔河选煤厂的煤泥水处理系统进行了考核,对其进行一期、二期升级改造工程设计,并负责竣工后的调试工作。

2 升级改造工程

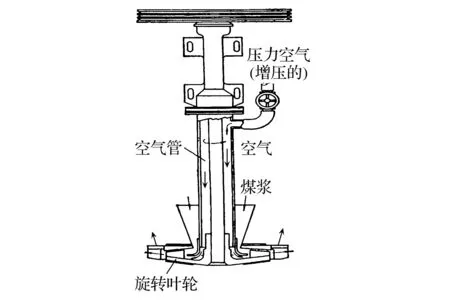

麦克卢尔河选煤厂升级改造工程工艺流程见图3。

1—分级脱泥筛(4台);2—分级旋流器入料筒;3—分配箱;4—分级旋流器(2组,每组4台,3用1备);5—螺旋分选机入料筒;6—分配箱;7—螺旋分选机组(3组,每组8台);8—精煤离心机离心液筒(新增);9—精煤弧形筛入料筒;10—分配箱;11—精煤泥弧形筛(二段串联,3组,新增);12—沉降过滤式离心脱水机(新增3台);13—精煤带式输送机;14—浮选入料筒(原有改造);15—入料分配箱(新增);16—浮选机入料槽(2个);17—丹佛型浮选机(2台);18—盘式真空过滤机(2台,更新);19—喷射式浮选机(1台,新增);20—盘式真空过滤机(1台,新增)图3 麦克卢尔河选煤厂升级改造工程工艺流程

图3中,152.4~0 mm粒级原煤进入4台分级脱泥筛脱泥分级,筛上物中为152.4~22 mm的块煤去浅槽重介分选机分选,22~1 mm粒级的末煤去重介旋流器分选,含有1~0 mm粒级的煤泥筛下水泵入分级旋流器,含有1~0.15 mm的粗煤泥由旋流器底流泵送到分配箱,分配到螺旋分选机进行分选,螺旋分选机的精煤(粗精煤泥)由串联式布置的二段弧形筛进行脱水脱泥。其筛上物由沉降过滤式离心脱水机回收,脱水产物卸至精煤胶带输送机,去干燥机进一步热烘干脱水;其离心液送至矸石浓缩机。沉降过滤式离心机的滤液自流至精煤弧形筛入料筒。2台原煤分级旋流器的溢流和弧形筛筛下水在添加捕收剂后,由泵打入分配箱,然后分别自流进入新增喷射式浮选机和原来的丹佛型浮选机分选。另外有4台原煤分级旋流器的溢流,添加浮选剂后,自流进入原有的丹佛型浮选机分选。浮选尾矿排至矸石浓缩机,浮选精煤由盘式真空过滤机脱水回收,其滤饼卸至精煤胶带输送机。处理丹佛浮选机精煤的2台盘式真空过滤机滤液返回丹佛浮选机;处理喷射式浮选机精煤的新设置的盘式真空过滤机的滤液返回分级旋流器的入料筒。

3 浮选指标

3.1 一期改造工程的浮选指标

2020年3月9日顺利完成了一期升级改造工程调试任务,该工程实质上是解决粗精煤泥(螺旋分选机精矿)的脱水回收问题,其具体措施如下。

(1)用两段串联的弧形筛和沉降过滤式离心脱水机取代原有高频脱水筛和EBW型离心脱水机,以强化粗精煤泥的脱泥脱水回收。

(2)为简化流程,去除了第二段螺旋分选机和滤液浓缩旋流器。

新设置的弧形筛筛缝间隙为0.35 mm,能良好地控制好浮选入料粒度上限,据投产后采样测试,浮选入料中错配的大于0.5 mm粒级的低灰分煤粒约减少了6个百分点。沉降过滤式离心脱水机工艺性能良好,脱水产物中大于0.045 mm粒级的煤粒约能回收98%(占其入料),小于0.045 mm的细泥约能回收50%(占其入料),从而解决了系统中煤泥集聚的现象。

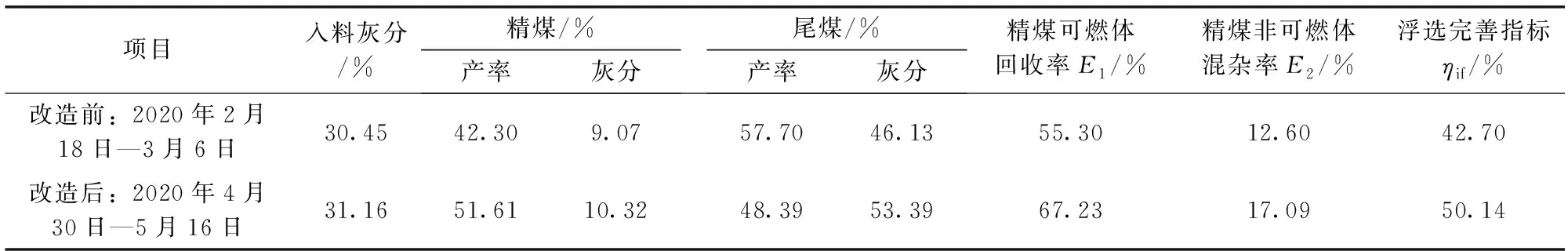

一期升级改造工程于2020年3月9日顺利调试成功。入浮煤浆主要来自于6台原煤分级旋流器的溢流,仍由现有的2台丹佛(Denver)型机械搅拌式浮选机处理,在浮选时间基本相同(即煤浆处理量基本相同)的条件下,浮选精煤产率、精煤可燃体回收率、尾矿灰分都有大幅度提高(见表1)。

表1 一期改造升级工程前后浮选工艺指标(丹佛型浮选机)

按中国GB/T 34164—2017《选煤厂浮选工艺效果评定方法》[9]中的浮选工艺效果的指标—浮选完善指标ηif来进行评定:

ηif=E1-E2

(2)

式中:E1为精煤可燃体回收率,%;E2为精煤非可燃体混杂率,%。

式中:γc为精煤产率,%;Ac为精煤灰分,%;Af为入料灰分,%。

一期升级改造工程后的精煤产率提高了9.33个百分点,甚是可观。精煤可燃体回收率提高了11.93个百分点,虽然浮选精煤灰分有所提高,但总体上讲浮选精确性—浮选完善指标上升了7.44个百分点,效果是显著的。

3.2 二期升级改造的浮选指标

二期升级改造工程实际上是解决浮选能力不足、指标不善的问题。具体的措施如下。

(1)新安装1台由中国制造的1组4室FJCA16-4型喷射式浮选机(单室容积为16 m3)。

中国的喷射式浮选机早在1967年就用于工业生产[3],美国选用的是第三代FJCA型浮选机[4-5],该型浮选机近年已在桑德斯选煤厂[6]和克莱塔选煤厂使用[7],麦克卢尔河选煤厂是美国使用中国喷射式浮选机的第三座选煤厂。

(2)新设3台带有9个圆盘的盘式真空过滤机(其中1台为增设,另2台为更新原有陈旧的过滤机)。

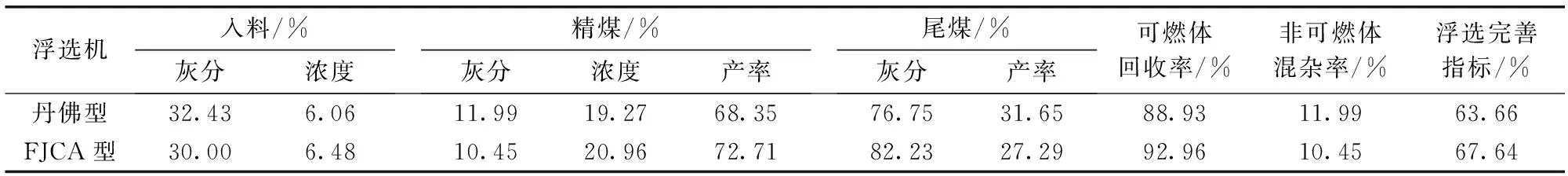

2020年5月18日,喷射式浮选机以及与其配套的盘式真空过滤机顺利投产。由于年久失修,2台盘式过滤机滤液浓度过高,其中小于0.045 mm细泥含量高达44%~50%,滤液返回浮选作业后,严重影响了分选指标。研究表明,浮选入料中加入低灰超细煤颗粒(小于0.045 mm)后,粗煤颗粒 (大于0.074 mm)的浮选回收率也会降低[8]。为彻底解决过滤机的滤液问题,该厂先后于同年7月、11月进行了设备更新。表2列出了2020年12月1日至2021年1月5日共41个生产班的丹佛型浮选机和FJCA16-4型喷射式浮选机的分选指标的平均值(2种浮选机的浮选时间基本相同)。这段时间的全厂平均入选原料煤量为1 068.3 t/h,超过设计能力的12.45%。

表2 二期改造升级工程后丹佛型浮选机和喷射式浮选机分选指标对比

由表2可看出:

(1)丹佛型浮选机精煤灰分为11.99%,尾煤灰分为76.75%,精煤产率为68.35%,这样指标是不错的,而喷射式浮选机的指标更上一层楼,其精煤灰分比前者低1.54个百分点,而尾煤灰分却高了5.48个百分点,达82.23%,精煤产率为72.71%,比前者高了4.36个百分点。

(2)丹佛型浮选机的精煤可燃体回收率为88.93%,这表明其原煤的可燃体损失率为:100.00%-88.93%=11.07%,喷射式浮选机的精煤可燃体回收率为92.96%,比前者高了4.03个百分点,其尾煤的可燃体损失率仅为7.04%。

(3)因为喷射式浮选机精煤灰分低,尾煤灰分高,所以分选精度高,浮选完善指标高达67.64%,比前者高了3.98个百分点。

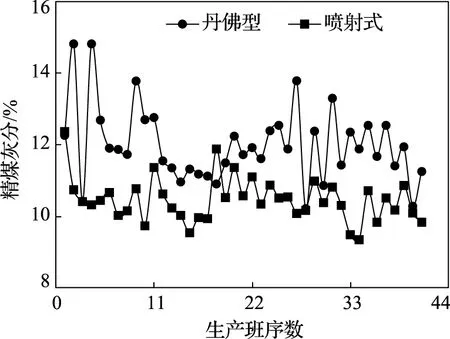

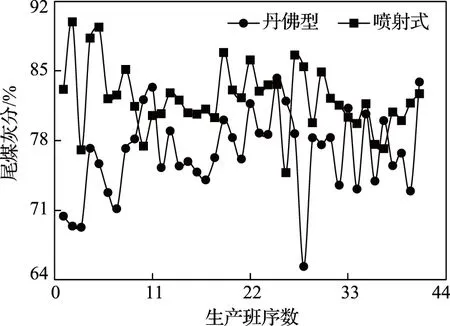

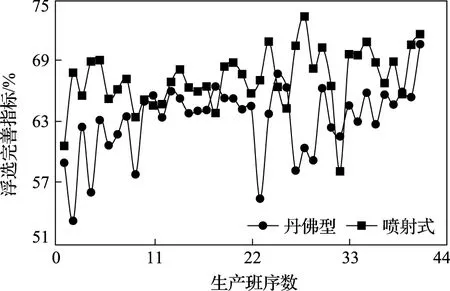

图4、图5、图6分别为该厂41个生产班的2种类型浮选机的精煤灰分、尾煤灰分及浮选完善指标成对对比。

图4 精煤灰分比较

图5 尾煤灰分比较

图6 浮选完善指标比较

从以上图4~图6可直观清晰地看出:

(1)喷射式浮选机大多数生产班的指标要好于丹佛型浮选机。

喷射式浮选机的浮选精煤灰分有39个生产班低于后者,即优胜率为95.12%;喷射式浮选机的浮选尾煤灰分有35个生产班高于后者,即优胜率为85.37%;喷射式浮选机的浮选完善指标有34个生产班高于后者,即优胜率为82.93%。

(2)喷射式浮选机的指标波动幅度小,操作平稳,浮选产物质量较为稳定。

从浮选精煤灰分来看,喷射式浮选机的波动范围为9.34%~12.37%,幅度为3.03个百分点,而丹佛型浮选机的波动范围为10.28%~14.82%,幅度为4.54个百分点。从尾煤灰分来看,喷射式浮选机的波动范围为74.77%~89.42%,幅度为14.65个百分点,而丹佛型浮选机的波动范围为65.33%~84.29%,幅度为18.96个百分点。从浮选完善指标来看,喷射式浮选机的波动范围为58.23%~73.47%,幅度为15.24个百分点,而丹佛型浮选机的波动范围为53.37%~70.32%,幅度为16.95个百分点。

3.3 对喷射式浮选机性能的简要评论

喷射式浮选机分选效果好,分选精度高,选择性好的原因有以下三点[9]。

(1)循环煤浆从喷嘴喷出瞬间压力剧降,所析出的微泡有选择性地粘附在疏水性良好、灰分低的煤粒上。美国的煤泥煤质普遍良好,单体解离程度高,富集了大量疏水性强的煤粒。喷射式浮选机适用于美国的大流量、低浓度、小于0.15 mm粒级的分级旋流器溢流的分选。

(2)喷射式浮选机机槽中布置了4个充气搅拌装置,充气搅拌均匀,涡流程度小,有利于气泡矿化。设置了假底,循环煤浆流态好,有助于矿化泡沫平稳上浮。

(3)只有4根直径较细的吸气管伸出浮选机液面,泡沫层能向两侧刮泡堰顺畅地游动,加大了刮泡量。

通过对该浮选机的调试,认为该设备还有以下特点:

(1)过流部件采用了耐磨材料,没有运动部件(除刮泡器外),减少了浮选机的维护工作量。

(2)采用喷射原理,自吸空气,不使用压缩空气,设备功率消耗低(功率消耗主要来自于循环泵)。

(3)便于调试和生产操作,麦克卢尔河选煤厂的喷射式浮选机的调试,只凭设备安装使用说明书,即可获得满意效果,不需中方人员前来。之前的美国的桑德斯和克莱塔选煤厂也是如此。

4 经济效益

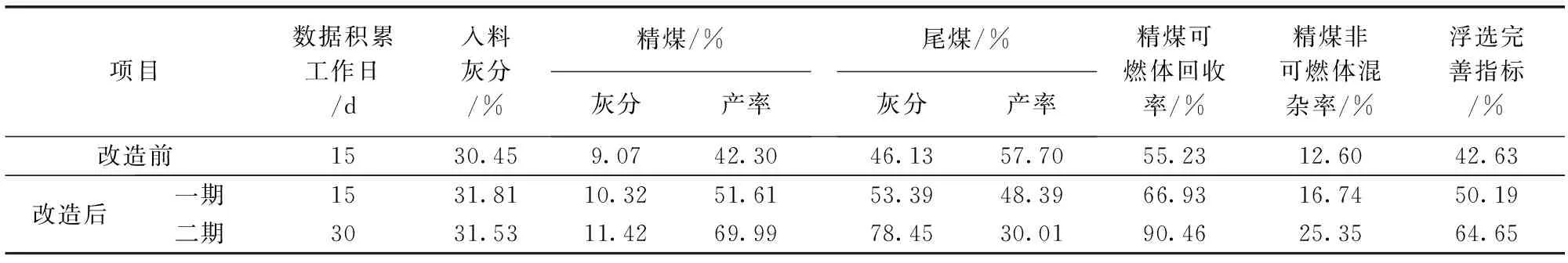

最能表征升级改造工程效益的是全厂综合浮选指标的改善,升级改造工程前后的指标见表3。

表3 升级改造工程前后的全厂综合浮选指标

从表3可看出:

(1)一期升级改造工程解决了低灰粗颗粒进入浮选作业的问题,并显著减缓细泥在生产系统中的积聚现象,在浮选精煤灰分增高1.25个百分点的情况下,尾煤灰分提高7.26个百分点,精煤产率增加了9.31个百分点,浮选完善指标上升了7.56个百分点。

(2)二期升级改造工程解决了浮选机生产能力不足的问题,并通过盘式过滤机设备更新,显著减少了滤液中大量细泥循环的现象,在浮选精煤灰分增高1.10个百分点的情况下,尾煤灰分再提高了25.06个百分点,精煤产率再增加了18.38个百分点,浮选完善指标再上升了14.46个百分点,其上升幅度相当之大。

(3)从升级改造工程之前与二期升级改造之后的对比可看出:① 在浮选精煤灰分由9.07%增至11.42%,增幅为2.35个百分点的情况下,浮选尾煤灰分由46.13%升至78.45%,增幅为32.32个百分点;② 浮选选择性的指标—浮选完善指标随之升高,由42.63%升至64.65%,增幅为22.02个百分点;③ 尾煤的可燃体损失率由44.77%降至9.54%,降幅为35.23个百分点;④ 浮选精煤产率由42.30%升至69.99%,增幅高至27.69个百分点。按浮选作业入料量为145 t/h计算,浮选精煤增产39 t/h。以精煤每吨售价为100 美元,每年生产6 000 h计算,选煤厂每小时增收3 900美元,每年增收2 340万美元。据估算,麦克卢尔河选煤厂升级改造投资不到5个月就可得到全部回收。

5 结 语

丹尼斯公司所承担的麦克卢尔河选煤厂的升级改造工程设计和调试任务,取得了可喜可贺的成果。

增设了二段串联的弧形筛和沉降过滤式离心脱水机,强化了粗精煤泥的脱水回收,杜绝了低灰分粗颗粒混入浮选作业,控制住浮选入料上限。

用3台盘式真空过滤机取代原有陈旧老设备,解决了滤液浓度高、细泥含量大、返回浮选机恶化分选效果的困局。成功地采用了1台中国的FJCA16-4型喷射式浮选机,解决了原有2台丹佛型浮选机超负荷的难题,并且喷射式浮选机的分选指标全面好于丹佛型浮选机,对于提升全厂经济效益,起到举足轻重的作用。

该厂的升级改造工程显著地提高了精煤产率,取得了可观的经济效益,投资回报期很短,令人兴奋鼓舞。