义桥煤矿选煤厂粗煤泥精细分级系统技改实践

耿新国,张光伟,赵国防,葛家君,翟德平,刘金明

(1.济宁矿业集团有限公司义桥煤矿选煤厂,山东 济宁 272000;2.海王旋流器有限公司,山东 威海 264203)

1 概 述

义桥煤矿选煤厂隶属于济宁矿业集团,是一座矿井型炼焦煤选煤厂,设计处理能力0.9 Mt/a,主要分选工艺为:50~1 mm粒级原煤采用无压三产品重介质旋流器分选,1~0.25 mm粗煤泥采用FBS粗煤泥分选机处理,小于0.25 mm细煤泥采用浮选机分选。

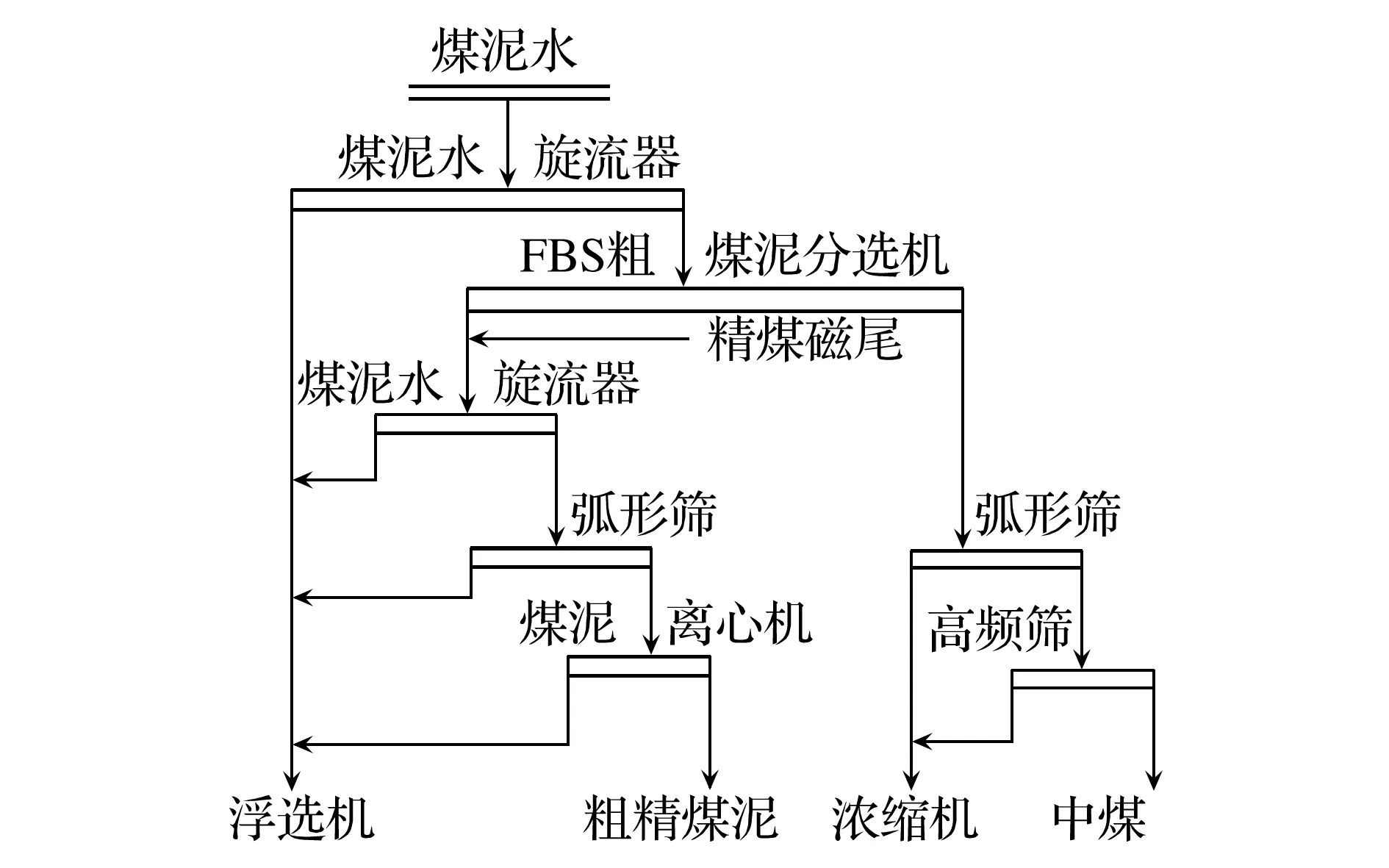

原设计粗煤泥回收工艺为:原煤经预先脱泥筛进行1 mm脱泥处理后,筛下煤泥水经旋流器进行分级处理,旋流器底流自流进入1台FBS粗煤泥分选机,FBS粗煤泥分选机溢流与精煤磁尾煤泥水混合后,经煤泥水旋流器、弧形筛和煤泥离心机进行脱水、脱泥处理后,成为粗精煤泥产品;旋流器溢流、弧形筛筛下水、煤泥离心机滤液进入浮选系统;FBS粗煤泥分选机底流经弧形筛和高频筛处理后,掺入洗混煤产品;弧形筛和高频筛筛下水进入浓缩机进行浓缩处理。工艺流程如图1所示。

图1 义桥煤矿选煤厂原设计粗煤泥回收工艺流程

2 存在问题

义桥煤矿选煤厂原粗煤泥处理工艺存在如下问题:

(1)精煤泥弧形筛的筛分效率较低,无法保证脱泥降灰效果,导致粗精煤灰分超标,并存在波动较大的问题。据试验分析可知,弧形筛筛上灰分高达14.90%(表1),远高于现场合格精煤产品指标要求,从而造成了重介精煤为粗精煤泥“背灰”的问题。

(2)精煤泥弧形筛存在严重的筛下跑粗问题,导致部分灰分指标合格的大于0.25 mm粒级粗煤泥进入浮选系统,不但造成了重复分选问题,提高了浮选成本,而且颗粒较粗,易损失至尾煤产品中,也在一定程度上导致了精煤产率的损失[1-2]。

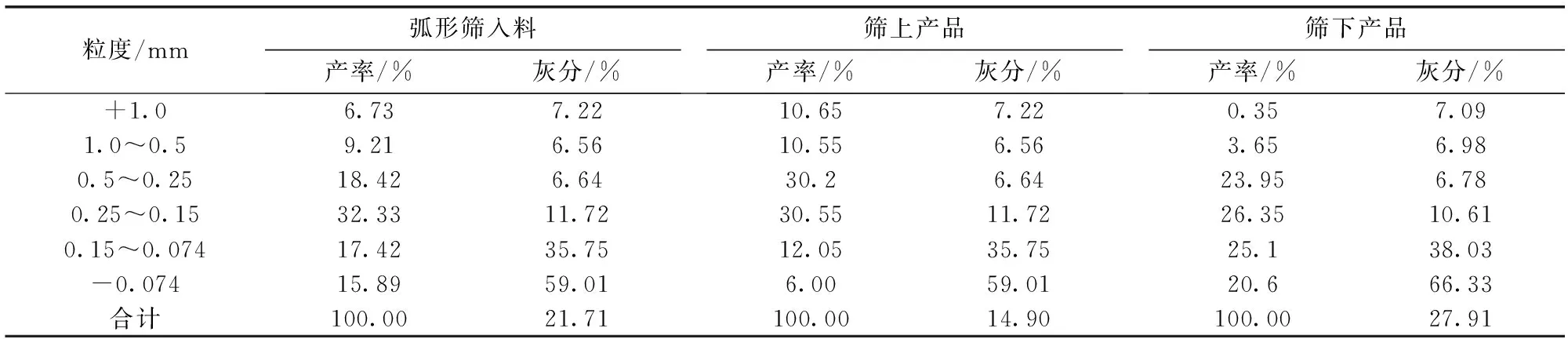

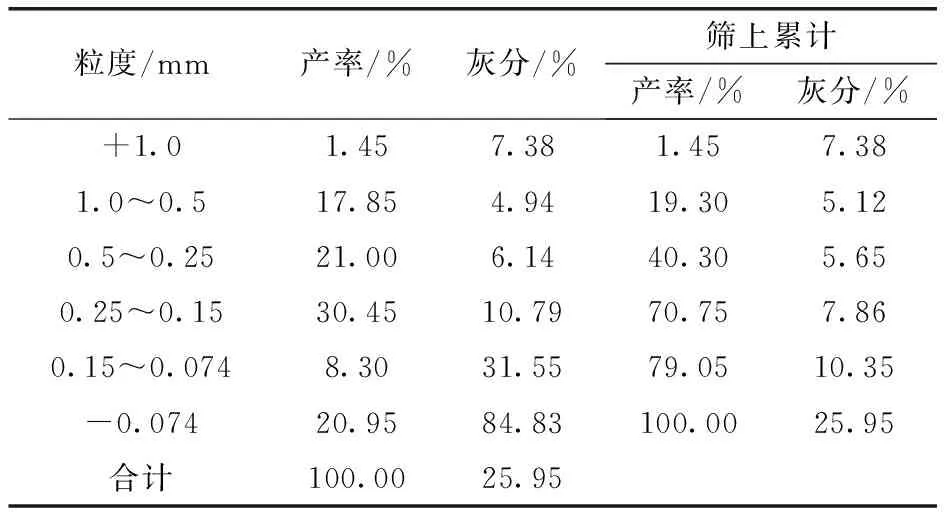

义桥煤矿选煤厂精煤泥弧形筛入料及产品的粒度组成数据如表1所示。

表1 弧形筛入料及产品粒度组成分析

分析表1数据可知,精煤泥弧形筛入料中随粒度减小,灰分呈升高趋势,高灰粒级为0.15~0.074 mm和小于0.074 mm粒级,含量分别为17.42%和15.89%,灰分分别为35.75%和59.01%,若将小于0.15 mm粒级高灰细泥高效脱除,即可获得灰分小于10.0%的合格粗精煤泥产品。

由弧形筛筛上产品筛分数据可知,筛上产品灰分高达14.90%,其中小于0.15 mm粒级含量可达18.05%,累积灰分高达43.48%,这部分高灰细泥是导致粗精煤泥灰分超标的主要原因。

由弧形筛筛下产品筛分数据可知,筛下产品中存在跑粗问题,其中大于0.25 mm粒级含量可达27.95%,累积灰分为6.81%;大于0.5 mm粒级占比4.0%,该部分物料灰分合格,进入浮选系统存在重复分选的问题,也存在超过浮选机分选上限而进入尾煤产品的精煤损失问题。

3 技改方案

由上述分析可知,粗煤泥回收系统存在的主要问题是精煤泥弧形筛筛分效率较低导致的,粗精煤泥灰分难以保证,且筛下存在较严重的跑粗问题。因此,粗煤泥的精细分级是系统技改的优化方向[3-4]。

为解决上述问题,义桥煤矿选煤厂采用ZKJ1408-D3叠层高频振动细筛对精煤泥弧形筛进行了替换。相对于弧形筛而言,ZKJ1408-D3叠层高频振动细筛具有筛分效率更高的优点,可以高效脱除高灰细泥,稳定粗精煤泥指标,从而解决重介质精煤为粗精煤泥的“背灰”问题。

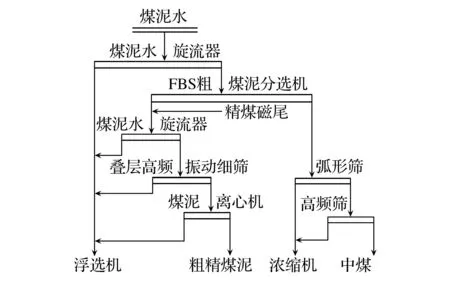

技改后的工艺流程如图2所示。

图2 义桥煤矿选煤厂技改后的粗煤泥回收工艺流程

4 ZKJ-D叠层高频振动细筛介绍

ZKJ-D叠层高频振动细筛为多路并联式高频振动筛,主要由矿浆分配器、布料箱、激振电机、筛网、筛机主体、筛上、筛下集料漏斗、造浆装置等几部分组成[4]。正常作业时,矿浆通过矿浆分配器均匀分配至布料器后给入筛面,在激振电机带动的高频振动以及二次造浆作用下,实现粗细物料分级,各层筛上物和筛下物分别汇入各产品收集漏斗。

采用叠层高频振动细筛替代弧形筛回收粗煤泥的优势主要体现在以下几个方面[5-7]。

(1)筛分效率高。独特的给料方式和筛网设计在保证叠筛处理能力的同时,2个强力激振电机,可产生的激振加速度约为普通高频筛的2倍,其分级效率得到大大提升。

(2)空间利用率高、噪声低。叠层高频振动细筛采用5路并联给矿布置方式,设备占地面积小,空间利用率高。同时,全封闭式振动结构和浮动式筛框大大降低了筛框的动力负荷,固定安装时需要考虑的基础承载动负荷较小,保证了距设备本体1 m 处的震动噪声可控制在83 dB以下,大大降低了噪音危害。

(3)低能耗、便于维护。柔性耐磨聚氨酯筛网使用寿命约为普通金属筛网的8~10倍,设备运行维护简单,维护周期长。设备配备的激振电机装机功率仅为2×3.2 kW。

5 技改效果

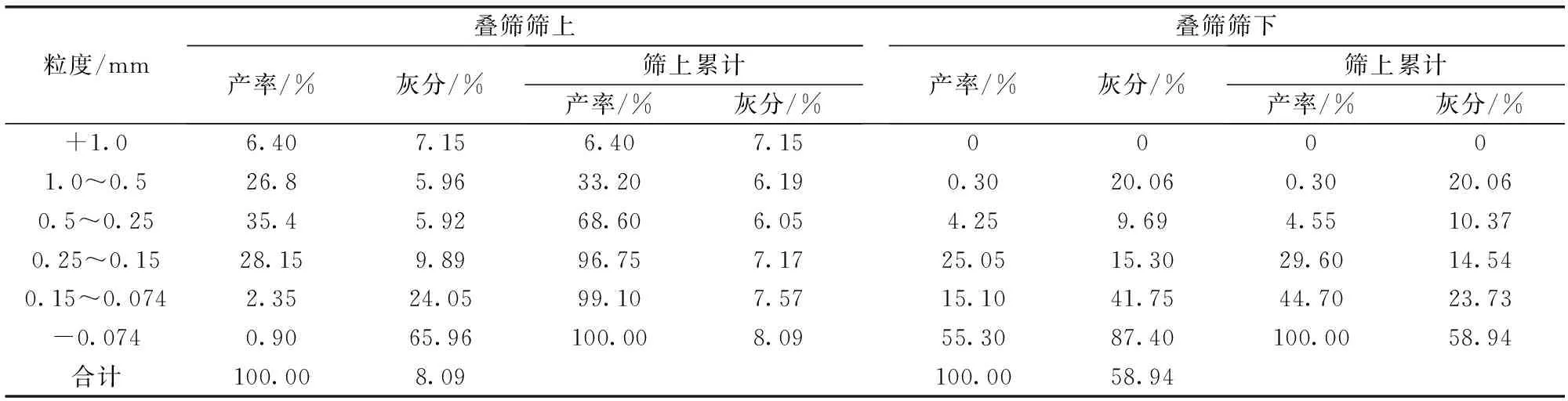

采用ZKJ1408-D3叠层高频振动细筛替换弧形筛后,成功解决了弧形筛使用期间的筛上跑水及筛下跑粗问题,筛上灰分可稳定在9.0%左右,筛下灰分在55%以上。叠筛入料及产品的粒度组成如表2、表3所示。

表2 叠筛入料粒度组成分析

表3 叠筛筛上、筛下产品粒度组成分析

由表3可知,技改后,ZKJ1408-D3叠层高频振动细筛与原弧形筛相比较,筛上产品中小于0.15 mm粒级含量由18.05%降低至3.25%,筛下大于0.25 mm粒级含量由27.95%降低至4.55%,极大地降低了浮选入料中粗粒级占比,为浮选创造了良好的入料条件。

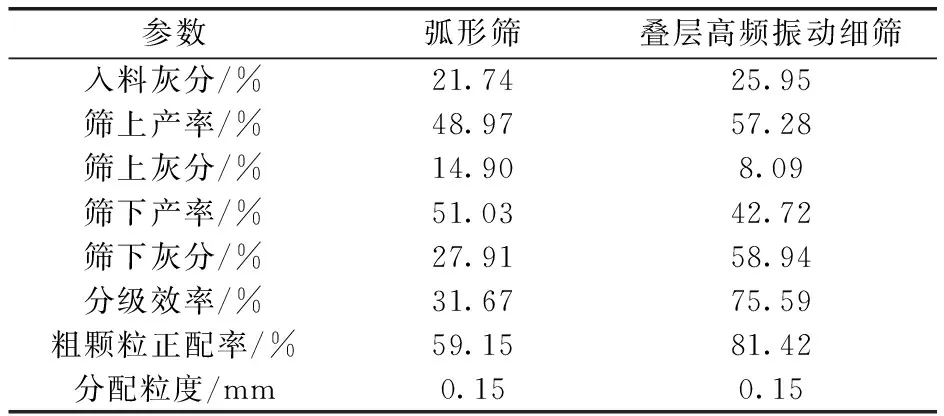

根据GB/T 15716—2005《煤用筛分设备工艺性能评定方法》[8],计算可得原系统精煤泥弧形筛和ZKJ1408-D3叠层高频振动细筛的筛上、筛下产品产率、分级效率等指标,见表4。

表4 原精煤泥弧形筛工艺性能评定

经技改后,ZKJ1408-D3叠层高频振动细筛的分级效率较原精煤泥弧形筛提高了43.92%,在入料灰分升高的前提下,筛上产品灰分降低了6.81%,筛下产品灰分也由原来的27.91%提高至58.94%。由此可知,ZKJ1408-D3叠层高频振动细筛在义桥煤矿选煤厂粗煤泥脱泥降灰工艺中运行效果良好[9-10]。

6 效益分析

义桥煤矿选煤厂针对粗煤泥回收系统存在的问题,采用ZKJ1408-D3叠层高频振动细筛替换了脱泥降灰效果较差的弧形筛,有效降低了粗精煤泥的灰分指标,彻底解决了重介系统的“背灰”问题,降低了大于0.25 mm粒级粗煤泥的入浮量,降低了浮选成本,提高了现场的精煤产率和经济效益。

据现场统计可知,经技改后,义桥煤矿选煤厂的精煤产率较技改前约提高了2.0%,按设计能力0.9 Mt/a计算,则每年可多回收精煤量为:0.9Mt/a×2.0%=1.80万t/a,精煤与中煤差价按400 元/t计算,则该技改项目每年可创造效益:1.80万t/a×400元/t=720万元/a,技改经济效益显著。

7 结 语

义桥煤矿选煤厂针对原粗精煤泥弧形筛分级效率低、粗精煤泥灰分超标且不稳定的问题,采用ZKJ1408-D3叠层高频振动细筛对其进行了替换。ZKJ-1408-D3叠层高频振动细筛的应用,实现了粗精煤泥的精细分级,有效降低了粗精煤泥的灰分,提高了综合精煤产率,提升了企业的经济效益。