哈拉沟选煤厂筛分系统大块煤旁路优化改造

刘洵文,任 杰

(1.神东煤炭集团神东工程设计有限公司;2.神东煤炭集团 洗选中心,陕西 神木 719315)

哈拉沟选煤厂隶属于神东煤炭集团洗选中心,为矿井型选煤厂。从2004年初期筛分系统建成投产,经2005年、2012年2次改扩建,选煤厂生产能力已经由最初的5.00 M/a提升至14.00 M/a。现主要分选工艺为:原煤经破碎筛分后,200~13 mm块煤采用3套重介质浅槽主洗和1套重介质浅槽再洗,13~1.5 mm末煤采用3套有压两产品重介质旋流器分选。分选后最终产品有块精煤、末精煤、混煤(包括块中煤、粗煤泥、细煤泥等)和矸石。

哈拉沟选煤厂筛分系统主要对原煤进行破碎和分级,并通过刮板机、胶带机等运输设备将不同粒径的原煤转载至下级生产系统。由于筛分系统建立时间最长,在历次大的改扩建过程中筛分系统升级改造变动较小,现有设备及工艺流程与块煤、末煤两大配套系统相比较,存在明显不足,严重制约了选煤厂生产效率的进一步提升。基于此,2019年12月哈拉沟选煤厂对筛分系统中的大块煤工艺流程进行了优化改造,以提高设备生产效率。

1 筛分系统存在问题

哈拉沟选煤厂筛分系统于2004年建成投产,投产时主要设备有:201原煤胶带机,203、204配煤刮板机,3台单层香蕉筛(205、206、207),对应手选胶带、破碎机、上仓胶带机等。后经扩建新增2套原煤棒条筛和破碎机(250、251、260、261),2台双层香蕉筛(235、262),并于2016年和2018年分2次将5台香蕉筛替换为6台双层香蕉型弛张筛。筛分系统从建厂以来更多的是从设备上进行升级替换,工艺流程未做出较多调整。

1.1 改造前筛分系统工艺流程

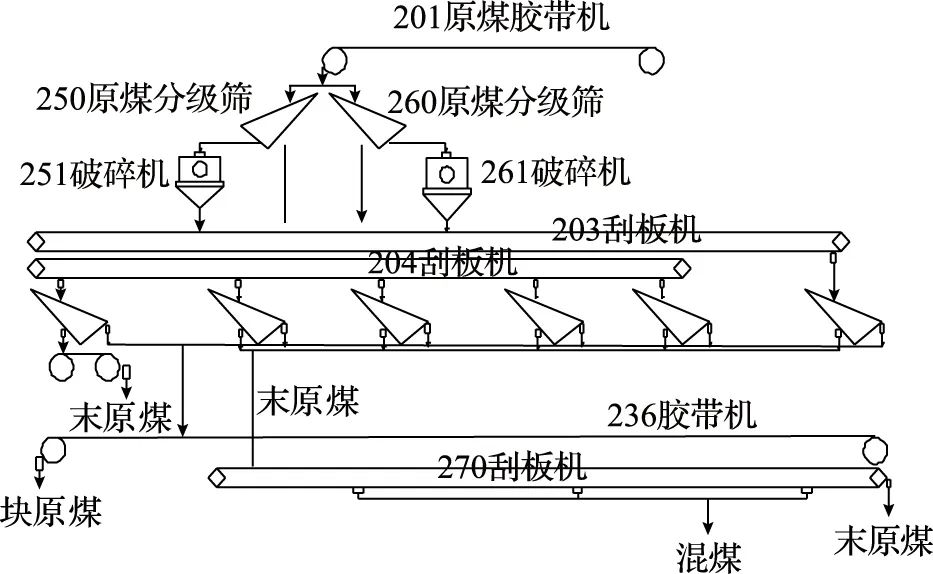

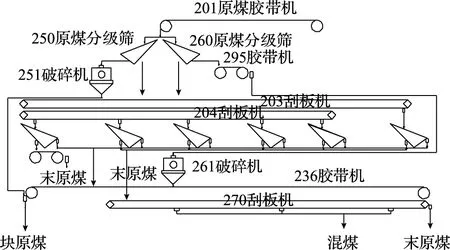

大块煤旁路系统未优化改造前,筛分系统设备流程如图1所示。

图1 改造前筛分破碎系统设备流程

哈拉沟选煤厂破碎工艺采用开路破碎,原煤经过棒条筛预筛选后,大于200 mm的块煤进入破碎机,破碎后小于50 mm块煤和经棒条筛筛选出的小于200 mm块煤一起进入下级配煤刮板机,配煤刮板机将其合理分配至6台弛张筛进行13 mm分级后,200~13 mm粒级块煤进入块煤系统进行分选,小于13 mm粒级末煤进入末煤系统分选。经分级后的200~13 mm粒级块煤和小于13 mm粒级末煤都留有旁路系统经胶带机运输至产品仓。

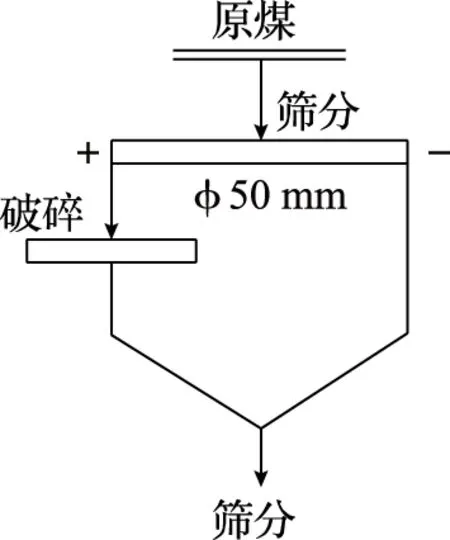

图2 破碎系统流程

1.2 存在问题

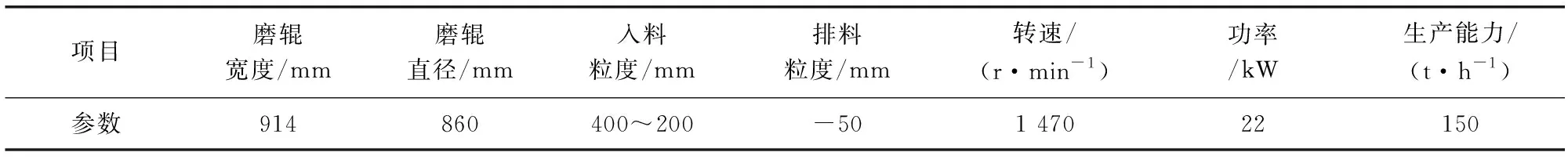

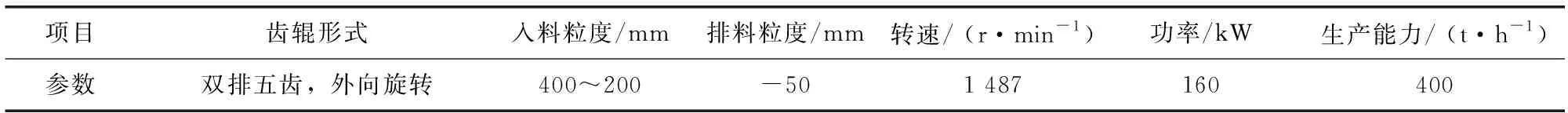

哈拉沟选煤厂在2010年改造筛分系统时,仅安装2台型号为Shumar36×36RB的舒马破碎机,当时考虑舒马破碎机具有能耗低等特点,且原煤处理量2 500 t/h,大块物料最大瞬时量为250 t/h。单台Shumar36×36RB性能见表1。

表1 Shumar36×36RB破碎机技术参数

Shumar36×36RB型号的舒马破碎机单台设计生产能力为300 t/h可以满足生产要求。但在后期原煤胶带机进行提速后,原煤平均运量3 050 t/h,最大瞬时量已达3 500 t/h,大块物料最大瞬时量增加至约340 t/h,已超过Shumar36×36RB设计生产能力。另外当矿井生产时出现地质变化,大块物料急剧增多时,2台Shumar破碎机负荷过重,故障动作频繁发生。对此,哈拉沟选煤厂已于2016年将1台舒马破碎机更换为MMD625加长(双驱)破碎机,最大生产能力达到400 t/h,一定程度上解决了大块物料破碎问题。MMD625加长(双驱)破碎机参数见表2。

表2 MMD526加长(双驱)型破碎机参数

1.2.1 配煤刮板机负荷过重问题

哈拉沟选煤厂更换大功率破碎机后,虽然有效解决了破碎机过载、溜槽堆煤等问题,却未从根本上解决筛分及其他设备负荷过重的问题。其中破碎机下级设备配煤刮板机就因为原煤小时量过大,刮板超出负荷运转,出现马蹄环频繁断裂、刮板拉翻的问题。

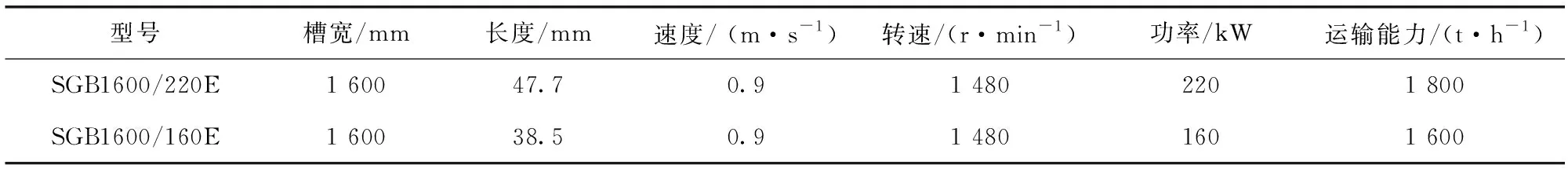

筛分配煤刮板机使用的是中煤张家口煤矿机械有限责任公司的产品,型号分别是SGB1600/220E和SGB1600/160E,具体参数见表3。

表3 筛分配煤刮板机参数

2台刮板机总运输能力为3 400 t/h,现原煤最大瞬时量超过3 500 t/h,当刮板机电流过大时保护动作,导致筛分系统急停;另外2台配煤刮板机入料全部集中在机尾,其入料方式是刮板机入料方式中耗能最大的方式;同时刮板机由于配煤需要,共设置20个使用液压站控制的插板,插板开口处的剪切力使刮板受力变大。上述问题导致在相同过煤量的情况下,刮板磨损和马蹄环开裂较严重。但限于厂房空间限制,原煤胶带机、原煤分级筛、破碎机暂时无法改造,入料溜槽位置无法调整,入料方式无法改变。

1.2.2 弛张筛筛板强度较低问题

哈拉沟选煤厂筛分系统从建厂时的3台香蕉筛至2018年增加更换至6台弛张筛,筛机安装位置未做大的调整,全部安装在筛分三楼。从筛分四楼配煤刮板机块煤落料口到筛分三楼弛张筛上层筛板落料点处,其落差约为3.6 m。哈拉沟选煤厂使用的弛张筛由美国Birtley公司制造,为双层香蕉型弛张筛,其筛板材质是使用高级聚氨酯,厚度为5 mm,设计使用寿命不小于4 000 h,筛板安装使用压入撬出式,即将楔条压入轨座槽中,将筛板撬出的安装形式。

由于6台弛张筛在原香蕉筛安装平台进行安装,其距离上级配煤刮板机出料口落差大,导致大块煤落入弛张筛时对筛机上层聚氨酯筛板冲击较大。在安装弛张筛时未考虑此项因素的影响,使得弛张筛筛板磨损严重,导致使用寿命远远达不到设计小时数。在生产期间时常发生筛板破损或压条脱落,经现场查看,发现筛板破损或脱落主要发生在落料点处,对生产效率造成了严重影响。

2 筛分系统优化方案

2.1 大块煤旁路系统优化方案

哈拉沟选煤厂在原煤胶带机提速、筛分系统弛张筛改造后,针对新出现的问题,进行了仔细研究,提出对大块煤进行旁路改造,以从根本上解决原煤过煤量较大造成下级刮板机和弛张筛故障频发的问题。2019年12月选煤厂筛分系统大块煤旁路系统优化后的筛分系统工艺流程如图3所示。

图3 改造后筛分破碎系统设备流程

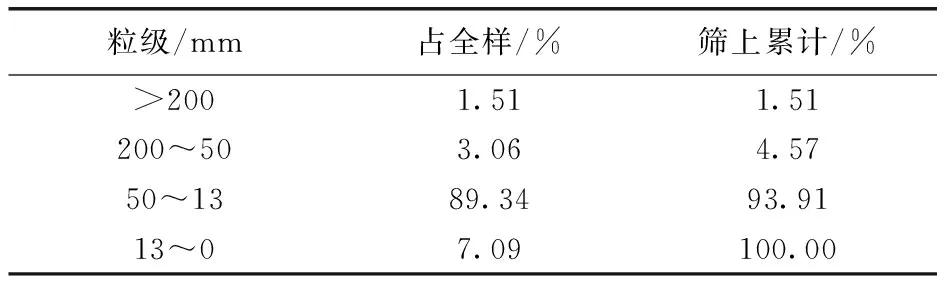

块煤系统采用重介浅槽分选,其入选粒度下限可达13 mm或更低,对此,哈拉沟选煤厂考虑将大于200 mm的大块煤经过破碎后直接进入块煤系统进行洗选。在改造前对原煤破碎机进行筛分试验,结果见表4。

表4 大于200 mm原煤破碎筛分试验结果

由表4可知,经过破碎后的块煤中200~13 mm块煤产率92.40%,占了绝大部分;小于13 mm粒级占比较小,对块煤浅槽分选效果基本不会造成影响; 大于200 mm粒级物料多是不规整物料,此部分物料一般为硬度较高的矸石,虽然经过破碎后只占全部煤量的一小部分,但是通过破碎机进入系统后,却是引起设备故障的主要原因。

考虑到大于200 mm大块经原煤配煤刮板机、弛张筛分级对整体块煤分级、块煤分选和预脱粉效果影响较小,且进入块煤系统的矸石可经再洗浅槽排出,对系统影响也较小。因此哈拉沟选煤厂将大块煤破碎后的块煤直接通过导料槽从筛分四楼导入筛分二楼块煤转载胶带机上,并且在溜槽改造中将配煤刮板机机尾收缩3.5 m,从而有效地减少了进入刮板机和弛张筛的过煤量,降低了刮板机和弛张筛的负荷及故障率。

2.2 后期筛分系统优化方案

(1)哈拉沟选煤厂在对大块煤破碎工艺进行改造后,后期又对弛张筛的入料溜槽进行了改造,在弛张筛入料溜槽中增加了相应的挡煤板,有效降低200~100 mm块煤进入弛张筛的速度,从而降低大块对筛板的冲击。

(2)由于原煤配煤刮板机使用时间较长,其出料插板开口和弛张筛位置有错位现象,哈拉沟选煤厂对其位置进行了适当移动。对刮板机机尾进入下方对应弛张筛的溜槽重新进行了加工,使原煤分级筛筛下物能直接进入筛机,从而降低了刮板机的负荷。

(3)在大块煤旁路系统设计中,计划对破碎后的块煤使用13 mm的小型香蕉筛进行分级,经溜槽将大于13 mm块煤导入块煤系统,筛下小于13 mm的小块煤去末煤进行分选。此计划现暂时未实现,如实现可有效保证进入块煤系统分选的块煤粒度。

3 优化后的效果

大块煤旁路系统改造前后近一年的时间,对配煤刮板机和弛张筛的故障时间、材料消耗进行统计分析表明,筛分系统生产状况得到明显好转。

(1)刮板机负荷降低,配煤刮板机电流大约降低3 A,有效减轻了刮板机负荷。

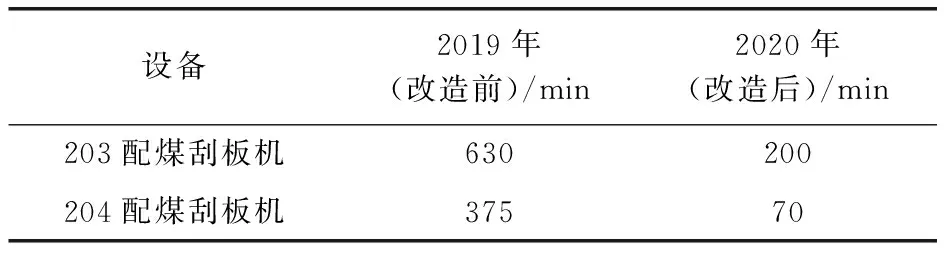

(2)完成大块煤旁路系统改造后,配煤刮板机故障次数明显减少,生产效率得到提升。筛分系统每月故障降低0.5 h,每年仅启停设备电耗就节省约45万元,见表5。

表5 2019—2020年配煤刮板机故障时间统计

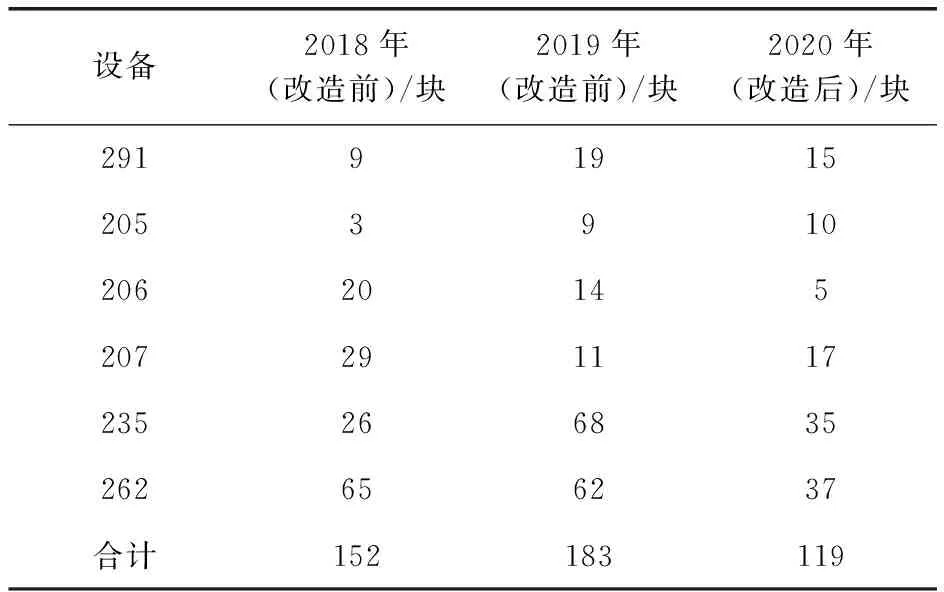

(3)大块煤旁路系统改造使得配煤刮板机的刮板消耗大幅下降,每年节约刮板约50根,按照每根刮板320元计,约节约1.6万元,见表6。

表6 2018—2020年配煤刮板机刮板使用统计

(4)弛张筛筛板消耗量降低,设备完好率提升,预脱粉效果增强。大块煤改造后每年筛板消耗量减少50块,每块单价为2 930元,约节约2930×50=14.65万元,见表7。

表7 2018—2020年弛张筛筛板使用统计

4 结 语

哈拉沟选煤厂通过大块煤旁路系统改造及后期优化,使筛分系统故障率明显降低,为选煤厂进一步提高生产效率提供了保障,降低了材料消耗,提高了全系统生产效率。