某铜矿粗扫选泡沫流动特性研究

刘万峰 王立刚 孙志健 陈飞飞

(矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 102628)

浮选过程就是疏水性矿物在矿浆中与气泡黏附并以气泡为载体上浮至矿浆表面形成浮选泡沫,浮选泡沫通过径向流动,最后由溢流堰排出[1]。在浮选过程中,浮选动力学是浮选指标好坏的重要影响因素,浮选动力学研究有助于解释和改善浮选工艺流程,优化浮选厂和设备的设计计算[2]。以往对充气量及空气分散度、气泡直径大小、矿浆悬浮能力、矿物颗粒与气泡的碰撞黏附等浮选动力学方面研究报道得较多[3-6],而对浮选泡沫流动特性的研究报道较少。随着浮选机的大型化,浮选泡沫在矿浆表面径向流动距离较长,与小浮选机相比,泡沫流动特性发生了变化,因此对大型浮选机来说浮选泡沫流动特性的研究非常有必要,研究可帮助我们了解泡沫产品的粒级组成、粒级品位分布以及金属分布率等情况,以及泡沫产品在浮选槽径向流动中泡沫状态是否稳定、矿物是否存在脱落、泡沫的品质和富集以及细泥夹带是否严重等若干泡沫信息,为设备、浮选机动力学参数和浮选药剂的优化调整提供技术参数依据。

某铜矿处理量较大,粗、扫选均采用130 m3浮选机进行,自建厂以来,生产指标一直较稳定,但随着矿石性质的变化,浮选指标有恶化趋势,本文主要针对该选厂的粗、扫选130 m3浮选机的泡沫流动特性进行了研究,获取了泡沫流动特性对浮选指标的影响因素,结合现场情况,对提高铜回收指标的途径进行了探讨,为选厂浮选指标优化指出了技术方向。

1 测试方案

对浮选机泡沫表面不同位置取样,取样点为泡沫表面,并沿浮选机泡沫径向表面布6个测点(1、2、3、4、5、6)。每个取样点每半个小时取样一次,共取6次,分别合成一个大样,对大样进行数据分析。取样点的布置如图1所示。

图1 取样点布置Fig.1 Arrangement of sampling points

2 测试对象

测试时选取粗选Ⅰ第1槽浮选机、粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机为泡沫流动性测试对象。

3 测试结果分析与讨论

3.1 泡沫产品粒级分析

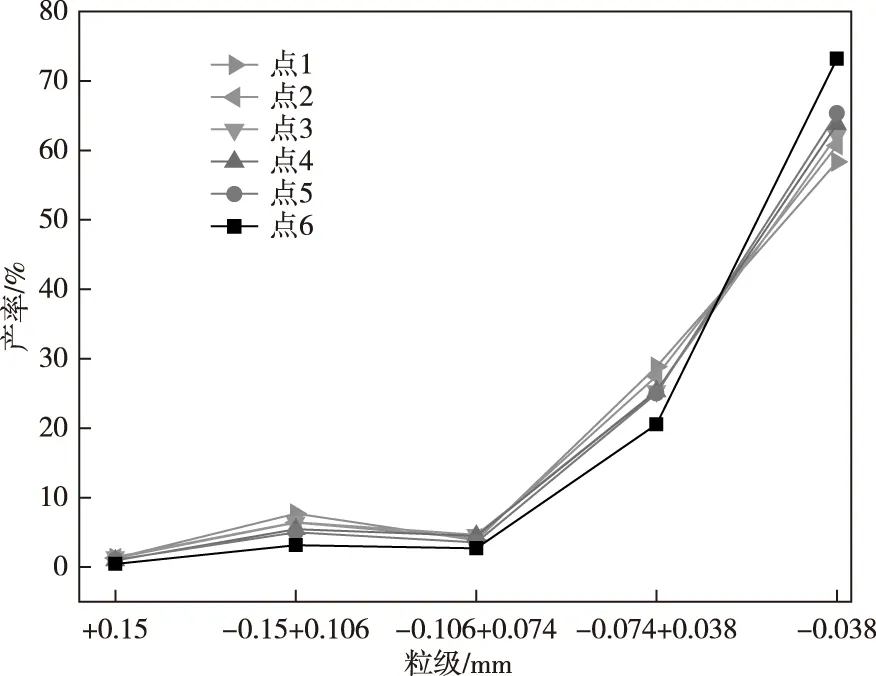

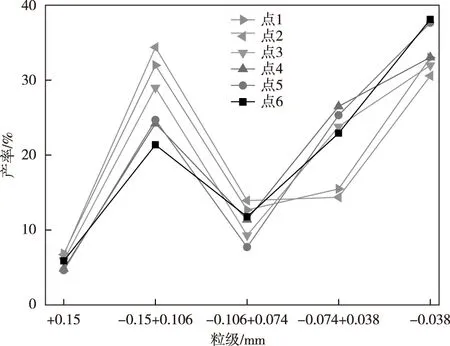

粒度是产品的重要特性,在工业矿物回收中特别重要[7],因此对粗选Ⅰ第1槽浮选机、粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机泡沫流动性取样进行了粒级分析,粒级产率分别见图2、图3和图4。

图2 粗选Ⅰ第1槽不同取样点泡沫粒级产率Fig.2 Size fraction yield of different sampling points in the first tank of roughing one

图3 粗选Ⅱ第1槽不同取样点泡沫粒级产率Fig.3 Size fraction yield of different sampling points in the first tank of roughing two

图4 扫选Ⅰ第1槽不同取样点泡沫粒级产率 Fig.4 Size fraction yield of different sampling points in the first tank of scavenging one

粗选Ⅰ第1槽浮选机浮选泡沫粒级产率分布结果表明,泡沫在从推泡锥到泡沫槽溢流堰移动过程中,同一粒级产率相对稳定,未发生明显变化。

粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机浮选泡沫粒级产率分布结果表明,泡沫在从推泡锥到溢流堰的移动过程中+0.106 mm粒级产率降低,取样点1和取样点2最高,这主要是由于泡沫从推泡锥到内泡沫槽溢流堰移动的距离较短,粗粒级脱落的概率较低,而从推泡锥到外泡沫槽溢流堰泡沫移动距离较长,粗粒脱落的概率增加。

从推泡锥到内溢流堰的泡沫与从推泡锥到外溢流堰的泡沫粒级产率总体分布情况看,取样点1、2泡沫的粒级产率分布规律相近,取样点3、4、5、6泡沫的粒级产率分布规律相近。且从粗选I第1槽作业至扫选Ⅰ第1槽作业过程看,粗粒级产率逐渐增加,而细粒级产率逐渐降低。

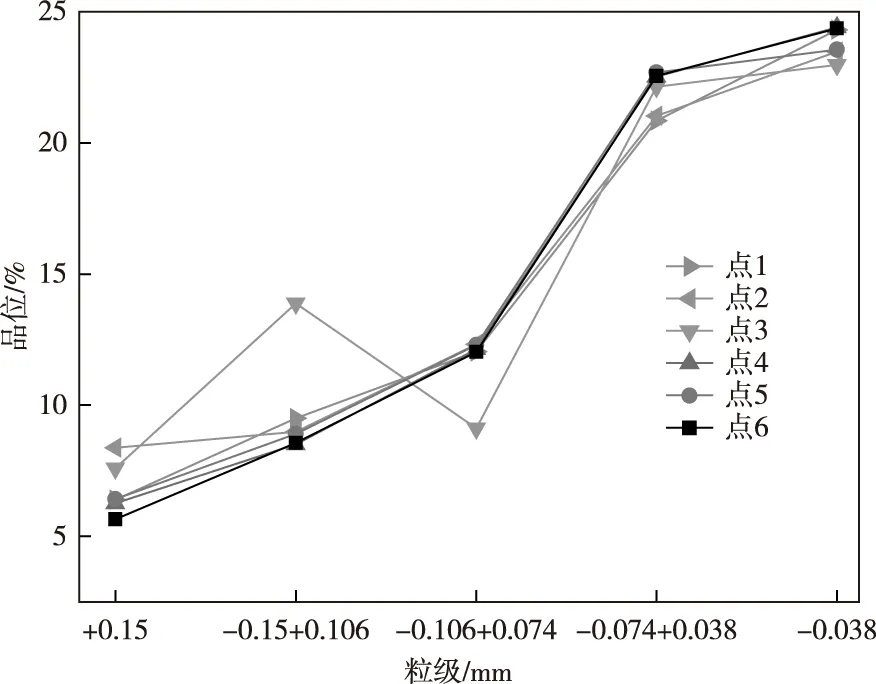

3.2 泡沫粒级品位分析

粗选Ⅰ第1槽浮选机、粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机不同取样点泡沫品位见图5,泡沫流动性取样粒级品位分别见图6、图7和图8。

图5 不同取样点泡沫品位Fig.5 Foam grade of different sampling points

图6 粗选Ⅰ第1槽不同取样点的粒级品位Fig.6 Size fraction grade of different sampling points in the first tank of roughing one

图7 粗选Ⅱ第1槽不同取样点的粒级品位Fig.7 Size fraction grade of different sampling points in the first tank of roughing two

图8 扫选I第1槽不同取样点的粒级品位Fig.8 Size fraction grade of different sampling points in the first tank of scavenging one

图5结果表明,推泡锥至外泡沫槽溢流堰的泡沫铜品位较推泡锥至内泡沫槽溢流堰的泡沫铜品位略高,这主要是由于泡沫移动距离长时脉石从泡沫上脱附所致;泡沫从推泡锥到泡沫槽溢流堰移动过程中,脉石脱附较为明显,铜矿物富集,品位升高;扫选Ⅰ第1槽取样点6铜品位略低,这主要是由于扫选泡沫层薄取样时溢流堰处偶有矿浆外溢所致。

三槽泡沫粒级品位分析结果表明,每槽浮选机泡沫产品的粒级品位变化趋势一致,均为粗粒级铜品位低、细粒级铜品位高。粗粒级品位低主要与铜矿物细粒级解离度高、粗粒级解离度低有关,细粒级铜品位高说明捕收时选择性较好,细泥夹带较少。

3.3 泡沫粒级金属分布分析

粗选Ⅰ第1槽浮选机、粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机泡沫流动性取样粒级金属分布率分别见图9、图10和图11。

图9 粗选Ⅰ 第1槽粒级金属分布率Fig.9 Size fraction metal distribution rate in the first tank of roughing one

图10 粗选Ⅱ第1槽粒级金属分布率Fig.10 Size fraction metal distribution rate in the first tank of roughing two

图11 扫选Ⅰ第1槽粒级金属分布率Fig.11 Size fraction metal distribution rate in the first tank of scavenging one

粗选Ⅰ第1槽浮选机浮选泡沫粒级金属分布率结果表明,泡沫在从推泡锥到泡沫槽溢流堰的移动过程中,同一粒级金属分布率相对稳定,未发生明显的变化,有利于铜矿物的回收。

粗选Ⅱ第1槽浮选机和扫选Ⅰ第1槽浮选机浮选泡沫粒级金属分布与粒级产率分布规律相同,泡沫在从推泡锥到泡沫槽溢流堰移动过程中+0.106 mm粒级金属分布率降低,取样点1和取样点2最高,这主要是由于泡沫从推泡锥到内泡沫槽溢流堰移动的距离较短,粗粒级铜矿物脱落的概率较低,而从推泡锥到外泡沫槽溢流堰泡沫移动距离较长,粗粒铜矿物脱落的概率增加所致。

从推泡锥到内溢流堰的泡沫与从推泡锥到外溢流堰的泡沫粒级金属分布率总体情况看,取样点1、2泡沫的粒级金属分布率分布规律相近,取样点3、4、5、6泡沫的粒级金属分布率分布规律相近。从粗选Ⅰ第1槽至扫选Ⅰ第1槽的作业顺序看,不同取样点泡沫中粗粒级金属分布率逐渐增加,而细粒级金属分布率逐渐降低,表明粗粒级铜矿物回收有滞后现象。

3.4 提高铜回收指标的探讨

浮选泡沫流动特性分析结果表明,粗粒级铜矿物在泡沫移动中易于脱落、回收滞后,使得粗粒级铜矿物易于损失于尾矿中,造成资源浪费。粗粒级铜矿物在泡沫移动中易于脱落、回收滞后除与粗粒级铜矿物解离度低而捕收效果差有关外,还与设备结构、药剂用量以及浮选动力学等因素有关。结合现场情况,下面对提高粗粒级铜矿物的回收指标途径进行探讨。

1)内推泡锥至内泡沫槽溢流堰距离与外推泡锥至外泡沫槽溢流堰距离对泡沫产品的品质和粗粒级铜矿物的脱附存在一定影响,确定内推泡锥至内泡沫槽溢流堰和外推泡锥至外泡沫槽溢流堰之间的合理距离,对提高泡沫产品品质和铜回收率具有重要的意义。

2)在粗选Ⅰ和扫选Ⅰ充气速率分别为0.89 m3/(m2·min)和0.23 m3/(m2·min)情况下,矿浆紊流强度较大且翻花较为严重,泡沫层溢流不均,表明浮选机叶轮定子间隙存在问题,应调整浮选机的叶轮定子间隙或更换新的叶轮定子,营造良好的动力学环境,降低粗粒级铜矿物从矿化气泡上的脱附概率。

3)粗选Ⅱ和扫选Ⅰ药剂用量略少,泡沫带矿能力不足,应适量增加捕收剂或起泡剂用量以增强粗粒铜矿物在气泡上的黏附强度,降低粗粒级铜矿物由推泡锥至泡沫槽溢流堰移动过程中的脱附概率。

4)现场扫选Ⅰ充气量相对较小,应适当增加该作业浮选机的充气量,以提供较多的适宜气泡,形成由大、小气泡聚集而成的“浮团”,这种“浮团”有较大的升浮力,可携带粗粒上浮。

5)针对粗粒级铜连生体在浮选运动过程中易于脱落的特点,对精选尾矿或扫选精矿可进行分级再磨,尽量提高铜矿物的解离度,达到实现提高铜回收率的目的。

4 结论

1)每槽浮选机泡沫产品的粒级品位变化趋势一致,均为粗粒级铜品位低、细粒级铜品位高,铜矿物捕收选择性较高,泡沫细泥夹带较少。

2)浮选泡沫在从推泡锥至泡沫槽溢流堰的移动过程中,脉石矿物脱附,铜品位逐渐升高,提高了铜矿物捕收的选择性,但粗粒铜矿物也从泡沫上脱附,粗粒级铜矿物回收存在滞后现象。

3)从工艺、药剂、设备结构以及浮选动力学等方面对提高粗粒级铜矿物的回收率途径进行了探讨。

4)为选厂优化浮选指标提供了技术参考依据。