煤泥深度脱水提质增效改造实践

谢翠平

(滨海金地矿业工程技术(北京)有限公司,北京 100027)

1 选煤厂煤泥脱水改造前情况

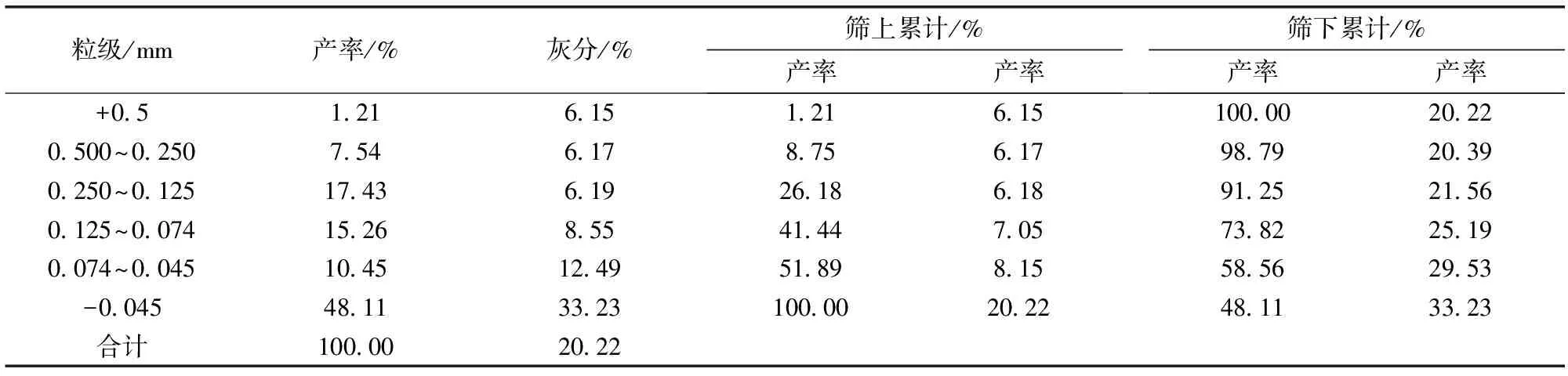

唐口选煤厂现有生产工艺为50~0.75 mm级原煤采用有压两段两产品重介旋流器主再选,0.75~0.25 mm级粗煤泥采用煤泥重介分选的联合工艺,0.25~0 mm细煤泥采用浓缩+压滤回收。压滤系统入料粒度组成见表1。

表1 压滤系统入料粒度组成

选煤厂压滤入料中小于0.074 mm的粒级占比达58.56%,小于0.045 mm的粒级占比达48.11%,超细煤泥含量多,煤泥较粘,常规压滤机脱水困难,滤饼水分约25%~26%,水分偏高,发热量在16.90~17.57 MJ/kg。为了解决压滤煤泥滤饼水分高、发热量低、掺配难、售价低等问题,选煤厂采用干燥系统,对压滤煤泥进行二次脱水,后因热源及环境保护的原因,煤泥干燥系统已停用,因此,探讨环保可靠高效的煤泥深度脱水方法,进一步降低煤泥水分,提高煤泥发热量,为选煤厂增加效益迫在眉睫。

2 超高压压滤机介绍

煤泥超高压压滤技术是近几年发展起来的新型细粒物料脱水技术,采用超高水压对物料进行压榨,最大压榨压力可以达到8~10 MPa,比目前常规的压滤机压力大10倍,相对于传统的压滤机,煤泥产品水分平均降低8%~10%,平均提高发热量1.67~2.09 MJ/kg,经过破碎处理,最终煤泥产品的状态近似于颗粒状,既可单独销售,也可掺入产品煤。

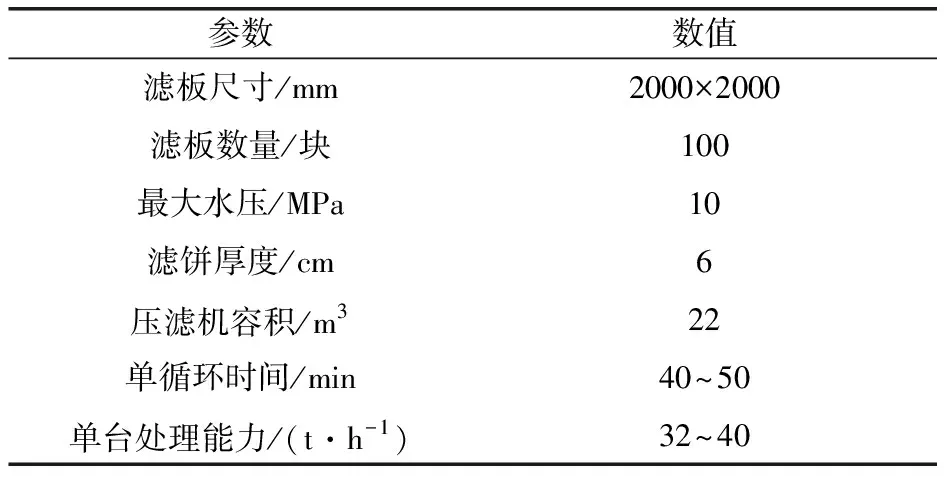

超高压压滤机相比普通压滤机最大的特点就是可以进行二次压榨,其工艺流程如图1所示。

图1 超高压压滤工作流程

工作程序可分4步:

(1)滤室形成:压紧滤板压紧,相邻的滤板间构成封闭的滤室。

(2)初压榨:给料泵将煤泥水送进滤室,滤室充满后,利用给料泵的压力,对煤泥进行初压榨。

(3)二次压榨:初压榨后,煤泥水进料关闭,利用压榨泵向滤室注入高压液体,实现对滤饼的二次压榨,进一步脱水。

(4)滤饼卸料:二次压榨完成后,松开滤板,滤饼由压滤机下方的输送机运走。

3 选煤厂煤泥深度脱水改造

3.1 主要设备

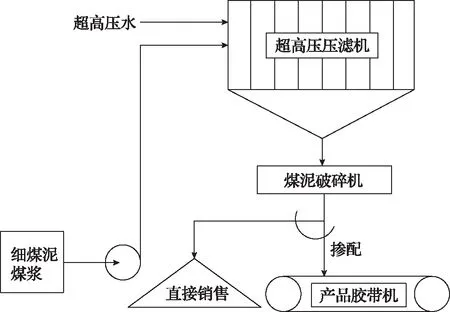

选煤厂改造设计选用的超高压压滤机过滤面积为800 m2,相关参数见表2。

3.2 改造后的工艺流程

浓缩池底流用泵送至压滤机入料桶,经压滤机入料泵输送至煤泥深度脱水超高压压滤机,进料结束后,启动高压压榨泵,在7~10 MPa的压榨压力作用下,煤泥浆内的大部分水被挤出,实现深度脱水,经深度脱水后的煤泥通过破碎机进行破碎,然后由胶带输送机运至煤泥棚落地,也可通过煤泥掺配胶带机在线掺配到产品中销售(图2)。

表2 超高压压滤机参数

图2 细煤泥脱水改造后的工艺示意

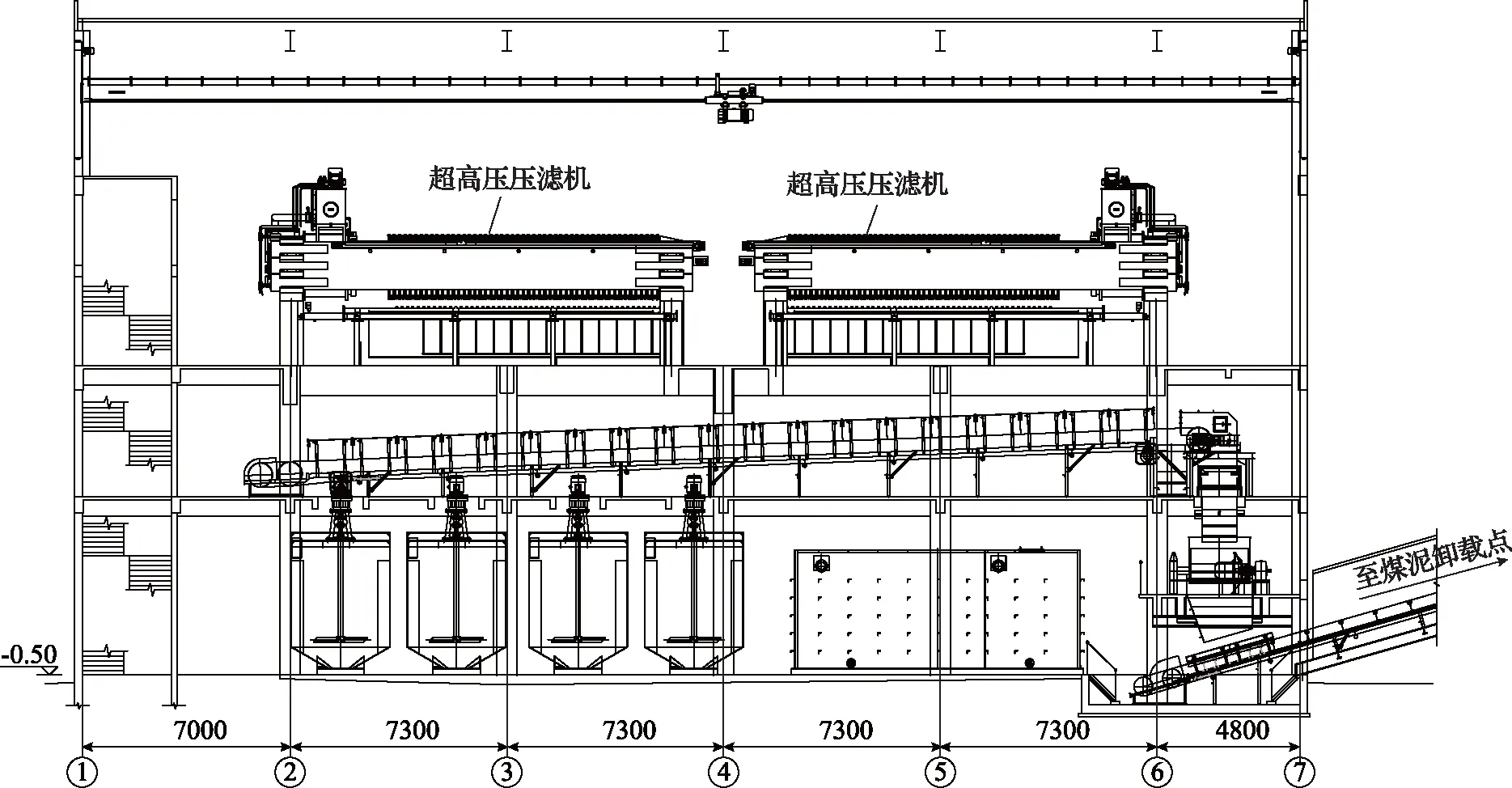

3.3 车间布置介绍

超高压压滤机的车间布置(图3)与传统的压滤机车间布置相似,由压滤机层、滤饼收集、破碎层、入料桶及泵层组成。破碎后的干煤泥,既通过胶带机运至现有煤泥棚储存,也可通过卸料器卸至干煤泥掺配胶带机,掺配至产品胶带机配售,灵活性强。

3.4 采用超高压压滤改造后的煤泥脱水效果

采用超高压压滤机后的滤饼化验结果见表3。

表3 超高压压滤煤泥化验数据

图3 超高压压滤车间布置

由表3可见,唐口煤泥经超高压压滤机脱水处理后,水分在16.9%~18%,比改造前的滤饼水分降低了约8%,降水效果显著。

4 结 语

唐口选煤厂采用超高压压滤技术对细煤泥进行深度脱水改造后,煤泥水分可以得到显著降低,发热量得到明显提高,煤泥质量得到提高,压滤后的煤泥既可直接销售,也可与产品进行掺配销售,解决了改造前煤泥水分偏高、销售困难的问题,实现了煤泥的减量化,提高了企业的经济效益。