一种用于检测太阳翼铰链锁定深度的测量装置设计

王国星,程 泽,臧梓轶,胡亚航,董 上,姚 迪

(北京卫星制造厂有限公司,北京 100094)

卫星太阳翼锁紧深度是太阳翼产品空间展开的重要指标,关系到太阳翼的展开刚度、力学性能指标以及展开指示电阻是否到位。太阳翼锁紧深度一旦不合格,会直接降低太阳翼展开锁定刚度,对太阳翼在轨姿态控制及展开可靠性带来极大影响。在卫星太阳翼的地面研制过程中,太阳翼锁紧深度是衡量太阳翼模拟展开试验成功与否的关键指标。如何准确、规范地进行太阳翼锁紧深度测量,已成为太阳翼研制生产单位工艺技术人员关注的重点。

目前,太阳翼装配生产单位使用游标卡尺主尺尾端测量太阳翼铰链锁定柱到铰链测量基准面的距离。因铰链锁定槽空间狭窄,检验人员无法将主尺尾端与被测基准面完全贴合,稍有晃动,会使卡尺倾斜,造成人为测量误差。此外,以火星巡视器太阳翼铰链为代表的新型铰链机构,没有充足的卡尺测量空间。这些问题使得太阳翼铰链锁定深度测量数据一致性较差,制约了对太阳翼展开锁定性能的有效评估。

针对上述检测难题,本文设计了一种结构小巧,可以减少人为误差的铰链锁定深度测量装置。主要研究内容为:1)分析目前太阳翼铰链锁定深度测量难点,提出改进方案;2)优选方案后,开展铰链深度测量装置的设计,并进行测量误差分析;3)对测量装置应用实践,获取并分析测量数据,给予应用效果评价。

1 现状概述

1.1 太阳翼铰链简介

太阳翼是卫星一次能源的重要组成部分,通过太阳电池把空间轨道上的太阳光能转换为电能,为卫星提供能源。太阳翼可以分为太阳翼机械部分和太阳电池电路部分。其中,太阳翼机械部分为太阳电池电路的承载体,并完成规定构型与展收动作。图1所示为太阳翼产品在星体上展开。

典型的太阳翼机械部分由结构部件、机构部件、直属件组成。其中,机构部件中包含展开锁定机构、联动机构、压紧释放机构。目前,北京卫星制造厂有限公司承担的90%以上刚性基板太阳翼,多数采用以涡卷弹簧为动力的铰链装置作为展开锁定机构的主要组成部分。在太阳翼装配及地面展开试验过程中,铰链的锁铰与勾铰安装在电池板四角处,用于连接太阳翼大部件。在太阳翼收拢状态时,锁定轴处于滑道上。当接触压紧释放后,在平面涡卷弹簧与联动装置的驱动下,锁定轴沿滑道移动,直至进入锁定槽。锁定深度到位后,锁定轴触发微动开关,遥测显示展开到位信号,太阳翼展开试验完成。

图1 太阳翼在星体展开

锁紧轴的深度位置关系到铰链的锁紧是否到位、太阳翼的展开刚度、太阳翼展开到位指示电阻是否正常指示。一旦铰链锁定深度不合格,会直接降低太阳翼展开锁定刚度,对太阳翼在轨姿态控制及展开可靠性带来极大影响。

1.2 测量难点

根据上述分析,根部铰链与板间铰链的锁定深度是衡量太阳翼展开锁定机构驱动力矩以及装配质量的重要机械性能指标,在太阳翼装配工艺中铰链锁定深度测试是关键检验点之一,同时作为产品关键特性纳入生产阶段产品保证要素管理。太阳翼机构在产品交付时,锁紧深度成为重要的验收项目。因此,铰链锁定深度测量结果的符合性、一致性成为用户判定产品合格与否的重要参照指标,这也对检验员的检验手段与检测能力提出较高的要求。

1)检测难点一:卡尺与测量基准面难以贴平。

以东四平台为例,在装配工艺文件中,对铰链深度的检验措施为:用游标卡尺测量锁定柱外侧面与铰链平台面距离。根部铰链锁定深度、板间铰链锁紧深度要求最小值如图2所示。

a)根部铰链锁紧深度

b)板间铰链锁紧深度

测量时,图2中因为铰链的设计空间有限,检验人员无法使用游标卡尺的卡头对深度进行测量。在传统的测量方法中,以图2中基准平面与卡尺的主尺尾端齐平,使用游标卡尺的游标尾端接触锁定柱,从而读取锁定柱与基准面之间距离。

传统的测量过程中,游标卡尺主尺尾端与铰链接触面有限。图3所示为一部分产品只能靠铰链一侧基准面进行测量定位,操作时卡尺极容易出现倾斜,导致测量数据不稳定,引入人为测量误差。图4所示为锁勾类铰链的卡尺接触面平面段狭窄,测量时,卡尺不易摆放,卡尺与测量基准面难以贴平,测量数据的一致性难以保障。因此,卡尺与测量基准面难以贴平会导致不同检验人员选择铰链基准面位置不同、卡尺摆放方向不同或读取数据方式不同,均会引入测量误差。

图3 卡尺与铰链只有一侧接触

图4 卡尺与铰链难以贴平

以东四平台太阳翼板间铰链锁定深度测量为例,因卡尺与测量基准面难以贴平,导致不同人员的操作检验方法、读取数据一致性相差较大。不同检验员之间测量数据往往相差0.1~0.2 mm。数据差距会对太阳翼展开稳定性给予误判,严重时将影响设计师对产品质量的判断。

2)检测难点二:空间狭窄卡尺无法进入。

目前工作中,有2类工况使得测量锁定深度的操作难度极大。其中一种工况是太阳翼产品展开状态时距离地面工装距离太近,无足够的测量空间(见图5)。

图5 铰链深度测量空间不足

测试锁定深度一般采取游标卡尺直接量取,这种工况下,操作人员无法直接使用游标卡尺准确读数。目前,现场多采用测量块或测量条等转移工装对铰链深度测量后做标记,再用卡尺对转移工装标记处二次测量的方法解决。此方法属于卡尺间接测量,转移过程会带来二次测量,引入测量误差,直接影响地面展开试验的验证准确性与充分性。

综上所述,铰链锁定深度检测难点以及测量一致差的原因总结如下:1)铰链与卡尺测量面接触面积小且难贴平,导致检验人员选择铰链基准面位置不统一,测量过程中卡尺位置易晃动;2)部分型号锁定深度测量空间狭窄,卡尺不能自如进出;3)检验使用的游标卡尺,测量精度为0.02 mm,影响测量数据的一致性。

2 测量装置设计

2.1 方案分析

根据上述测量难点的分析与验证,改进的深度测量装置应该具备如下特点:1)测量装置与铰链的接触面要齐平,以便作为测量基准面,并且有足够大的接触面积;2)检验方法固定后,测量结果不受检验人员的个性化的影响;3)装置的测量精度不大于0.01 mm,提高量具自身的精度;4)可便于操作者手持该装置在15 cm以内空间进行作业。

针对铰链锁定深度测试一致性较差的难题,开展了3种方案思路的优缺点分析,并形成对比清单(见表1)。

表1 铰链锁定深度测量方案对比

方案1:在数显功能的千分表基础上进行改造,在千分表的表头一端设计转接工装。该工装即可以实现与千分表紧固连接,还可以为测量铰链深度提供测量基准面。千分表装置尺寸较小,可以满足狭窄空间下的操作任务[1-2]。该装置的方案设计模型如图6所示。

图6 改造方案设计模型

方案2:采用市面上已有的深度尺测量工具,图7所示为数显深度测试用卡尺。该设备尺寸在10 cm之内,测量头直径仅1 mm,可以适应各种产品的测量空间。设备前端自带测量基准面,缺点为基准面尺寸过长,对于部分铰链产品,测量过程中会有干涉或接触面难以贴平的现象。

图7 深度尺测量工具试验

方案3:采用相位式激光测距原理(见图8)。选用激光测距仪对铰链基准面测量点和锁定勾测量点进行测量,数据通过蓝牙传输到上位机,计算铰链锁定深度。该方法可实现数据自动采集,缺点是测量周期长,经济成本较高[3-5]。

图8 激光测距方案

通过上述分析可知,测量深度的卡尺无法实现全部产品的贴合,激光测距传感器与自动采集系统造价昂贵,对于狭窄空间作业受限。千分表改造并增加测量基准面的方法可行,而且经济成本低,实现周期短,测量精度对比游标卡尺有明显提升,因此选择方案1开展分析设计与应用验证。

2.2 结构设计

对千分表的改造通过设计转接装置与测量基准面来解决。该改造装置由数显千分表、测量基准块、锁紧套筒、锁紧螺母、测量头组成,结构示意图如图9所示。

图9 测量装置结构示意图

该装置的使用方法流程简图如图10所示,流程内容如下:1)第一次使用前,需要将锁紧套筒紧固在数显千分表的表头固定端,固定时通过锁紧螺母的旋转锁紧原理固定;2)调整基准块的角度,使其与铰链接触面积足够大;3)测量前,将千分表的测量头退回至测量基准块的基准面,此时给千分表置零位;4)靠近铰链,将测量基准块紧贴铰链测量基准面,释放测量头,使其接触铰链锁定柱;5)读取数显屏幕上的数据,记录时可四舍五入保留至数据的百分位。

图10 使用方法流程

测量装置主要零件要求有一定的刚度,同时应尽可能轻便,并保证反复更换与长期使用,选用45钢作为锁紧组件的材料,并做发黑处理。测量基准块要求具备一定的强度,并且表面不易生锈,采用材料为1Cr18Ni9Ti不锈钢。材料物理属性见表2。

表2 材料物理属性

考虑到铰链产品的锁定形式有差异,设计φ1 mm、φ2 mm两种直径测量头,以适应铰链锁定柱不同空间的测量间隙。为保障测量基准块与锁紧套筒可以满足紧配合,设计对称φ1.5 mm的定位销,使其满足使用的同时还能自由拆装。锁紧套筒与锁紧螺母采用分瓣式卡簧连接,合成锁紧组件,保障千分表与测量基准块可靠连接。量具采用数显带置零位功能的千分表,可以将读数显示至千分位,有效提高测量精度。加工与装配后的测量装置如图11所示。

图11 测量装置

该装置对比传统测量方法有如下优点。

1)由于测量工装的测量基准面相比以往的测量器具有明显的增大,从而增加测量装置与铰链接触面的面积,避免了因测量基准与被测基准面未贴实而产生的测量误差。

2)测量装置的尺头设计为可更换不同规格测量头的转接件,整体装置的体积小、质量轻,从而实现不同操作空间情况下的便捷测量。

3)测量装置前端采用的是钢件材料,使得测量重心靠近测量基准面,可以避免量具重心不稳导致的测量误差,测量基准块增大、增厚可提高测量过程稳定性。

2.3 误差分析

以普通游标卡尺的测量精度0.02 mm为参照指标,对新设计的测量装置进行测量误差,以验证测量装置对铰链锁定深度测量的有效性。

1)测量基准块加工误差。测量基准块的外侧面需要与铰链测量基准面贴合,因此对与外侧面的平面度有较高要求,平面度要求小于0.01 mm,依靠铣床机械加工保障。故因测量基准块平面度带来的测量误差为ε平=0.01mm。

2)测量基准平面与测量头的垂直度误差。如测量基准块与锁紧组件之间安装未能同轴,则会使测量基准块外侧面与测量头不垂直,导致测量头倾斜进入锁定槽,使得实际测量尺寸偏大。千分尺的测量头与锁紧组件的同轴性依靠锁紧螺母保障,锁紧套筒与测量基准块装配间隙为0.02 mm,以板间铰链锁定深度测量实际值14.5 mm为例进行计算,因基准平面与测量头不垂直导致的测量误差为:

(1)

3)千分表自身精度误差。千分表量具的测量精度为0.001 mm,故应测量仪器自身产生的仪器绝对误差为ε仪=0.001mm。

测量装置对铰链锁定深度测量的综合误差由式1进行计算,千分表自身同轴度以及铰链深度测量接触面平面度假定为理想状态,不在计算范围之内。经计算,理论综合误差为1.005×10-2mm,满足小于0.02 mm的要求。

(2)

通过块规量具来模拟板间铰链的测量接触面,分别以深度8、10和12 mm为检测标准进行3组试验,每组测量10次,检测该测量装置重复装卡的精度,以及测量数据一致性。该装置在反复装卡后,3组试验数据结果的极差分别为0.003、0.005和0.003 mm。试验结果表明,该装置可有效装卡并测量。

3 应用效果

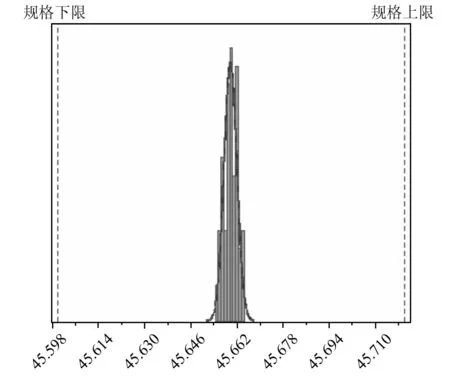

选取东方红四号卫星平台中同一产品XX-1(02)的根部铰链进行锁紧深度装置的使用与测试,采用不同操作人员多次测量(见表3),共选8人,每人测试10次,试验次数共80次。目的为验证锁定深度测量装置改造后,其测量数据的一致性情况。

表3 不同人员多次测量

应用Minitab数据分析软件对表3中的测试数据进行一致性分析,数据离散性用标准差表征,数据的平均值、极值用均值图表征,子组数量设置为10。铰链锁定深度测试数据离散性分析和均值分析分别如图12和图13所示。80组数据的正态分布整体数据的标准差为0.002,数据均值为45.66 mm,极差为0.009 mm。

8位检验员测试同一产品的整体极大值与极小值相差0.009 mm,不同检验员之间子组数据均值相差0.002 mm。由上述数据分析可知,数据标准差较游标卡尺测量有了明显降低,测量离散性进一步缩小。验证了新研制的铰链锁定深度测量装置综合误差分析的正确性,在测量基准面增大而且贴合良好后,有效地解决了因操作检验手法不同、测量过程不稳定导致的数据读取一致性差的问题。

装置投产后,在东四平台、东三B平台、小卫星、遥感等型号得到应用(见图14),在锁定勾式铰链应用实物如图15所示。上述应用经多位操作者实践验证,数据稳定,使用安全可靠。在经济成本方面,改造后的测量装置成本约为200元,装配集成中心配置5台,与采用自动数据测量系统相比,可节约成本10万元。在操作便捷性方面,该装置结构简单,属于通用互换式装置,便于携带与保存。操作前针对不同型号操作空间的需求,将主要零件重组,现场置零后使用。在安全性方面,测量装置结构紧凑小巧,无尖角,不易与产品发生磕碰,降低了对人员与产品的操作安全隐患。与传统卡尺相比,测量时可以直接从千分表数显屏幕读数,操作过程仅需0.5 min即可完成,作业效率提升了20%,降低了操作者的劳动强度。

图12 铰链锁定深度测试数据离散性分析

图13 铰链锁定深度测试数据均值分析

图14 遥感领域应用

图15 锁定勾式铰链深度测量

4 结语

针对游标卡尺检测太阳翼锁定深度存在测头与基准面不垂直、测量数据一致性差的现象,采用一种百分表转接装置来解决这类问题。该装置由数显百分表、测量基准块、锁紧套筒、锁紧螺母、测量头组成。测量基准块提供了比传统卡尺更大的测量接触面,提高了手持测量过程稳定性,避免了因测量基准与被测基准未贴实而产生的测量误差。不同直径的测量头可适应各种狭窄空间的测试。采用该装置后,经多次在太阳翼铰链验证,数据稳定。该方法不仅可适用于刚性吊挂展开式太阳翼铰链深度测量,还可以用于大型舱段凹槽深度或其他狭窄空间部位的测量,同时也可推广至其他深空探测型号、天线等机构的铰链类产品深度指标测量,具有较强的推广性和实用性。