材料定额管理技术及其应用研究

邹文杰

(中车西安车辆有限公司,陕西 西安 710086)

近年来,随着中车西安车辆有限公司经营发展的需求,作为企业成本核算及成本控制管理重要基础的工艺定额,已经由粗放式的编制与管理逐步向精益目标迈进。工艺定额水平的高低直接反映了企业科学供料、合理用料、降本增效的技术管理水平。铁路货车约70%的部件是冲压件,而铁路货车又是本公司的主产品,提高板材利用率是本公司降低制造成本的重要措施之一。为了使板材得到合理利用,提高板材利用率,应对原材料进行科学、合理的套裁[1],达到节能降耗的目的。怎样从技术和管理两方面,合理套裁,加强材料定额编制的精确性、合理性和管理的有效性,在产品制造过程中制定出先进合理的材料消耗定额从而使本公司的原材料消耗成本逐步降低,是摆在工艺人员面前的一个课题,也是材料定额技术管理的总体目标[2]。

1 工艺定额在材料消耗定额中的地位和作用

材料消耗定额是指在一定的生产和技术条件下,生产单位产品或完成一定工作量应该消耗的物质数量标准[3]。“材料消耗定额”通常包括工艺定额、生产定额和供应定额。

供应定额是指供应部门为了保证生产任务的完成所应采购的原材料消耗的数量标准,是制定采购计划和物资供应计划的依据。

生产定额是指生产一定数量的合格产品所必需的原材料消耗的数量标准,是原材料成本控制领料和仓库发料的依据。

2 工艺定额的编制方法和现场写实

2.1 工艺定额的编制方法

本公司新造铁路产品材料消耗最主要的原材料为型钢、板材、铸、锻件,而型钢、板材的成本对整车的成本影响最大。因此,如果工艺定额的编制能够做到科学、合理、准确,则会为整车原材料的采购及财务价格成本核算提供可靠的依据。

材料消耗工艺定额的制订方法很多,实际运用的主要有如下3种[4]。

1)技术计算法:是根据产品图样、加工工艺以及有关的技术资料,通过理论分析和计算,确定材料消耗工艺定额的方法。主要适用于批量、小批量生产产品。

2)实际测定法:用实际称重的方法确定每个零件的材料消耗工艺定额。主要适用于锻、铸件。

3)经验统计分析法:根据相似零件材料实际消耗统计资料,经过统计分析对比,确定零件的材料消耗工艺定额[5]。

根据本公司产品型钢、板材的消耗较大的特点,在实际操作中,笔者主要采用技术计算法编制材料消耗工艺定额。为了提高定额管理的精细化程度,逐步向精益化迈进,在实际应用中将工艺定额的编制细化到每一种配件的下料工艺上,具体做法是将同种车型的配件按原材料的规格进行分类汇总,根据同种规格材质配件的下料工艺,选择最佳的料源规格进行合理化套裁,并以下料套裁工艺文件为计算依据编制材料消耗工艺定额。此种方法就是通常所说的“排样法”,排样的合理性直接影响材料利用率,因此提高材料利用率就应遵循排样原则、合理套裁、优化工艺,从源头控制材料利用率,降低制造成本[6]。在确定了最优的排样方案后,根据“排样”方案编制下料套裁工艺文件,计算材料消耗工艺定额,生产单位依据套裁工艺文件组织下料。从目前看此种方法是一种比较科学、合理的方法,此种方法的工艺指导性强,数据精确性高,技术管理易于实现。

2.2 “排样法”编制工艺定额写实

在铁路货车产品中,冲压板材的消耗占相当大的比例,板材工艺定额的编制是整个定额编制过程中的核心问题,如果此项工艺定额的编制能够做到准确、合理,则会为整车原材料的采购、发放、领用及财务价格成本核算等提供可靠的依据,从而达到精益材料定额管理。

下述以本公司新造量产车型GS70型硫酸罐车部分原材料为例,进行套裁工艺方案的设计。

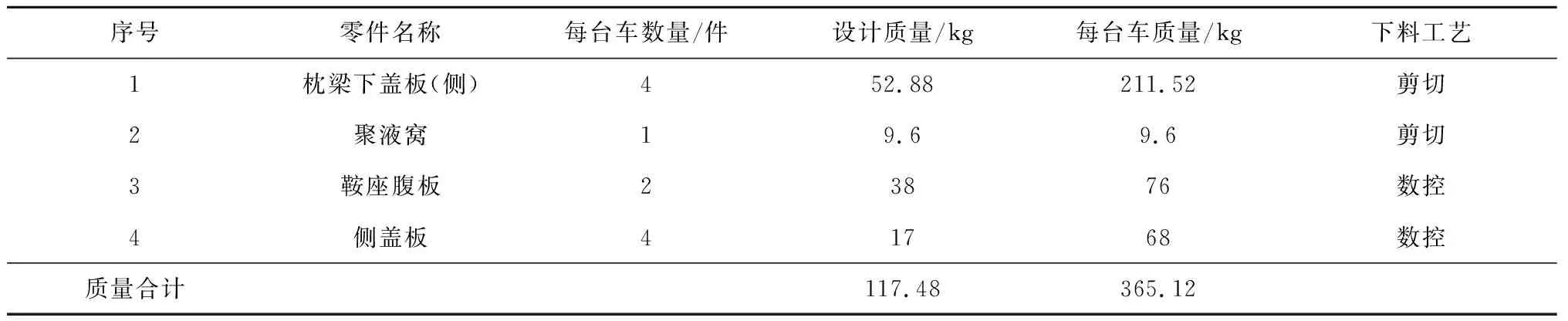

GS70型硫酸罐车t=12的Q345A原材料下料配件明细见表1。

表1 配件明细

在t=12的Q345A原材料中共涉及4种配件的下料,在满足图样要求的前提下根据配件毛坯的外形尺寸和精度要求确定枕梁下盖板(侧)、聚液窝采用剪切下料,鞍座腹板、侧盖板采用数控下料。

套裁、排样下料方案如图1和图2所示。

图1 套裁下料方案

图2 鞍座腹板与侧盖板套裁

套裁排料方案采用规格为t12×2 000×8 000,质量为1 507.2 kg的原材料,在套材时将2件鞍座腹板和2件侧盖板看做一个整体,编制数控切割程序时直接编制成一个程序进行整体切割[7]。1张板可剪切枕梁下盖(侧)27件且余料可出2件聚液窝,数控切割鞍座腹板15件、侧盖板16件。从排样方案可以看出,采用配件整体套裁时所剩边角余料得到了有效利用,提高了原材料的利用率,降低了生产成本。

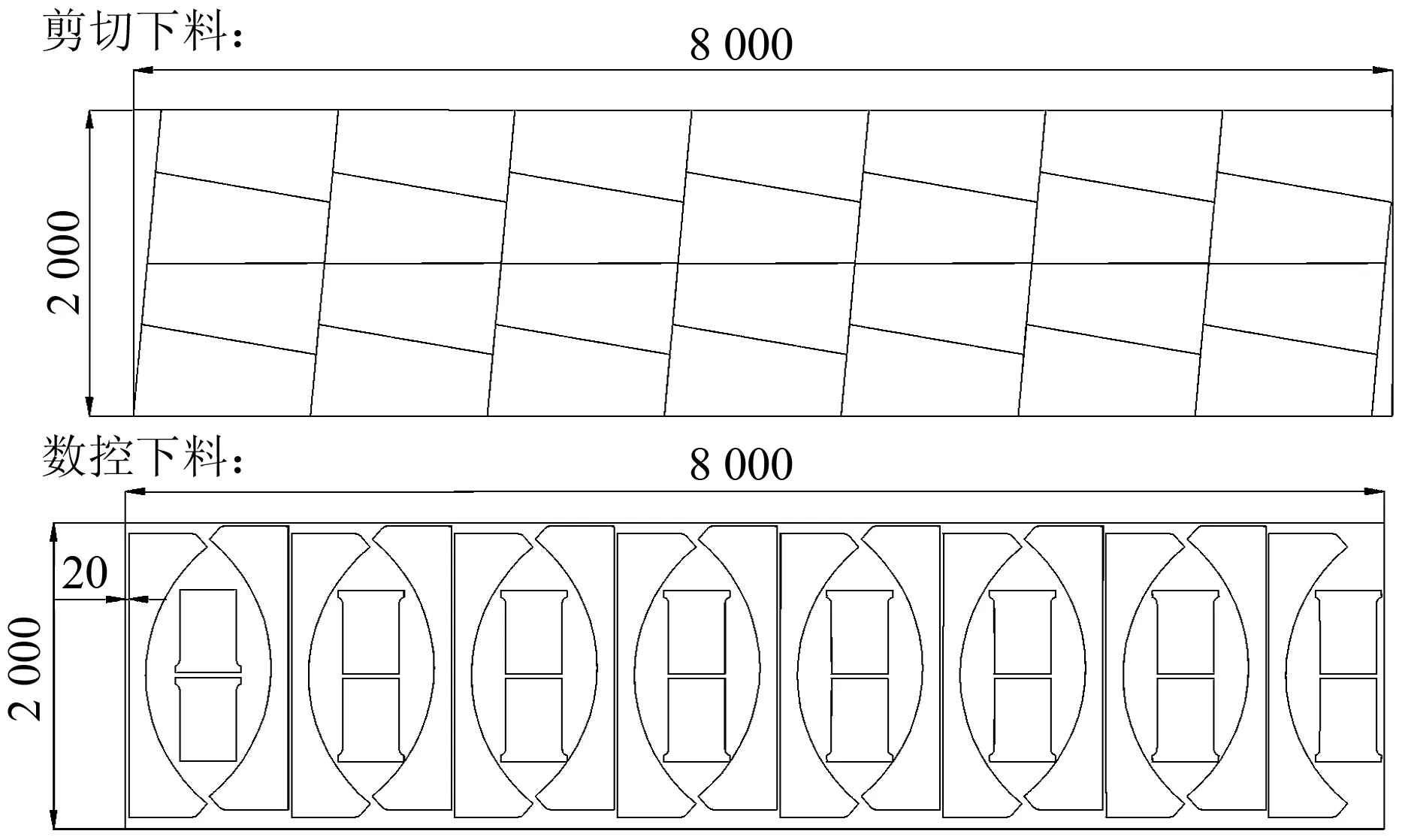

2.3 其他车型配件套裁、排样写实

GL70枕梁腹板套裁如图3所示,NX70A前加强板套裁如图4所示。

图3 GL70枕梁腹板套裁

图4 NX70A前加强板套裁

3 提高材料利用率的方法与途径

3.1 零件的合理设计

3.1.1 零件材料的合理选用

新造货车单个车型所有零部件所用材料和厚度的组合多达60~70种,如何减少整车零部件所用材料种类,对材料利用率的提升意义重大,在零部件设计选材时,应尽量减少材质的规格、种类,在满足设计要求时,应尽可能避免出现特殊厚度的牌号,尽量选用宽度尺寸较小的钢板。

3.1.2 零件形状的合理设计

设计零件的外形时,在保证零件的使用功能情况下,应充分考虑零件的下料、成型工艺,尽量降低零件形状的复杂程度。从工艺的角度改变零件的外形,实现少、无废料的排样。合理的零件造型,会大大降低工艺设计的难度,减少工艺部分的物料消耗,降低零部件的材料成本。

3.2 工艺方案的合理制定

形状较简单的零件在工艺、生产质量能满足的情况下宜采用直接成形,不用或少用到工艺补充。配件剪切下料能满足工艺、生产质量的尽量不采用数控;模具下料时能使用切断模下料的尽量不采用落料模;能采用成形工艺的尽量不采用拉深工艺。在制定工艺方案时应充分考虑材料利用率是否最高,是否为最优,在现生产阶段通过新工艺、新方法减少工艺损耗,达到提高材料利用率的目的。

3.3 优化原材料规格

目前,公司主要生产切割的钢板件,由于产品形式多样,零件形状不一,面积差距较大,所以给数控切割排料计算带来一定的难度。以今年生产的1 500辆X70t=20 Q450NQR1连接板为例,每台车5件,总数量达到7 500件。而这些配件都是相同的排列方式,假若采购钢板规格为t12×2 100×7 300,而下料排样最大宽度却只能到2 000 mm,就会产生12×100×7 300的余料,并且没有其他的配件可利用,基本上相当于废料。如果能根据实际排样的钢板件尺寸采购“双定尺”的钢板,就会大大减少废料的产生[8]。

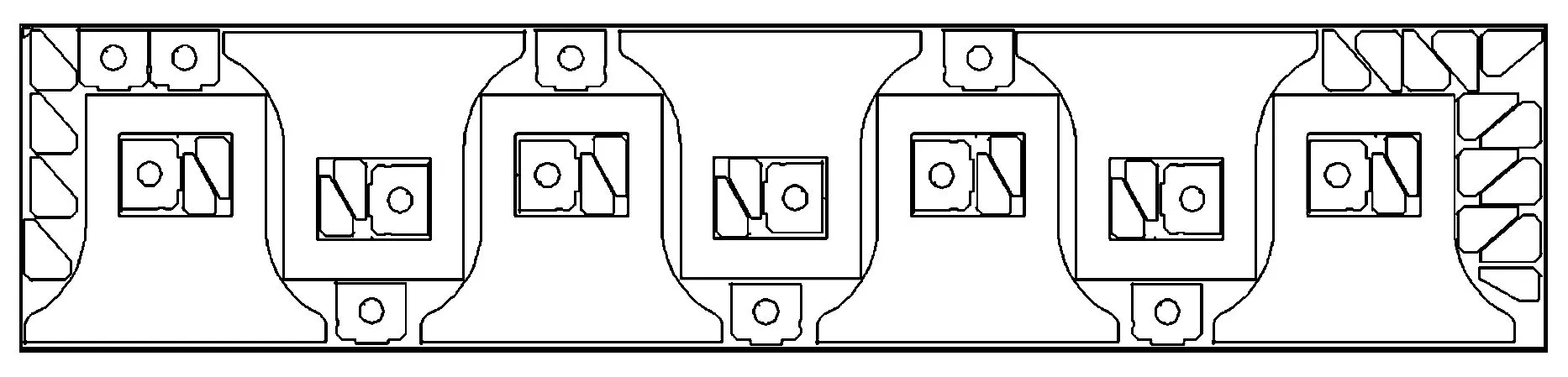

3.4 先进套料软件的应用

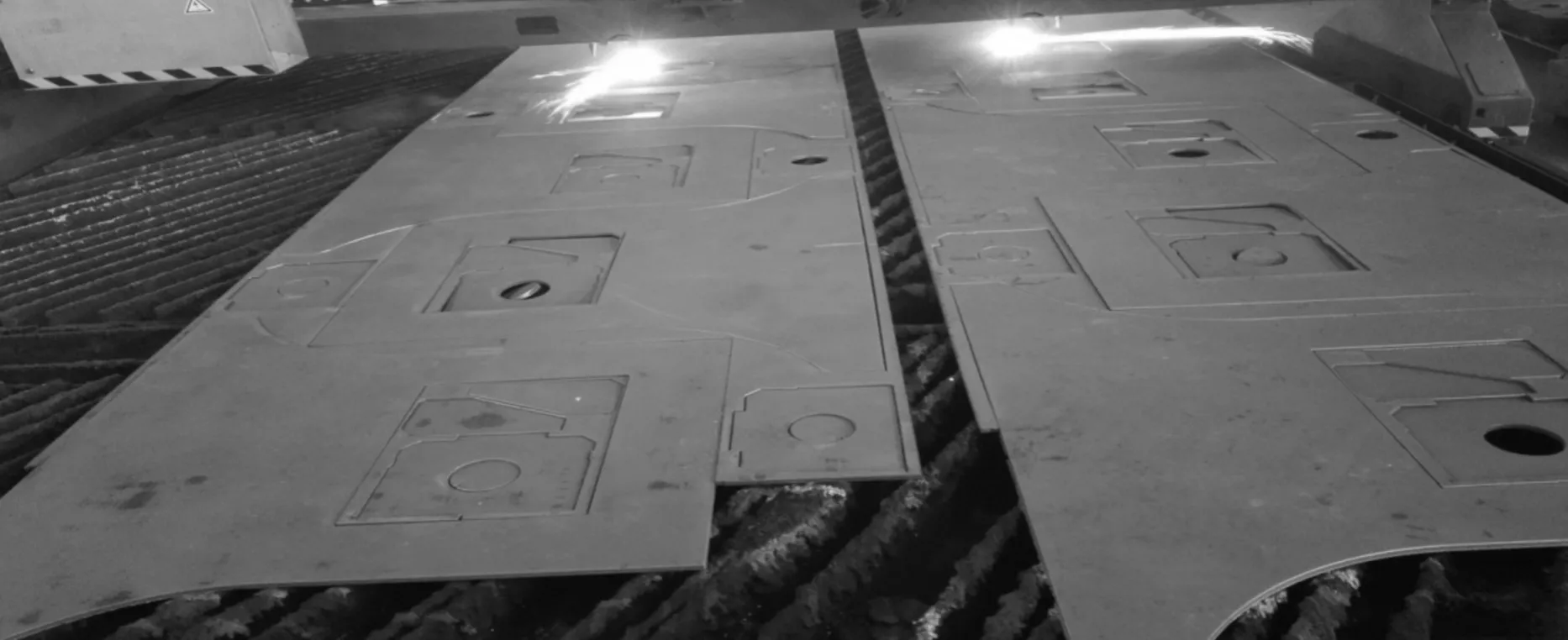

如果以传统的设计方法手工来排样,不仅效率低,误差大,操作不便,缺乏统筹性,而且利用率常常也无法得到保证[9],容易造成余料、废料的产生,从而导致不必要的浪费。而使用计算机辅助技术优化套排,利用计算机的高速运算和数据处理能力,结合下料管理规范化的排料方式,则能更快、更精确地找到最优化排样方案,最大限度地使钢板的利用得到优化,从而大大提高材料的利用率。经实践验证,计算机排料可以使材料利用率至少提高2~5个百分点。图5所示为利用计算机排样图,图6所示为实际切割排样。从图中可以看出零件排布合理、紧凑,切割质量良好,材料利用率得到了很大的提高。

图5 计算机排样

图6 实际切割排样

3.5 余料再利用建立边角余料管理体系

余料再利用是指通过将生产过程中,由于工艺需要不能去除的部分经过工艺分析和处理并重新利用,用来生产其他制件的方法。

罐车作为本公司的主型产品,封头采用整板下料后产生的余料较多,且形状不规则,经过与设计等相关部门研究,最终将产生的余料代替t10的Q235A配件,仅GQ70轻油罐车每台车可节约超过40 kg原材料。

目前,本公司仅制备区所堆放的边角余料已达数吨之多,导致材料积压的原因有很多:1)板材采购不合理,导致在排料时无法提高利用率,形成余边;2)下料产生的边角余料没有专人管理,长期积压导致部分钢板被压在底下,再次使用时没有人去翻板,直接使用整板切割,这样很容易造成边角余料的累积。针对上述一些情况,完全有必要建立边角余料管理体系,把切割后产生的边角余料按大小和原材料种类分类摆放在规定的区域,贴上标签,并做好登记,以备下次使用。

3.6 强化管理

提高材料的利用率是一个系统工程,涉及技术、生产、物流、采购等各部门,需要进行资源整合,从管理上进行调整:一是加强对材料的管理,根据排料情况,对板材进行合理定尺,从源头上避免余料、废料的产生;二是完善切割件的工艺定额,做到按定额发放切割板料,杜绝超额发放;三是强化监管,主管部门应对排料人员、板材管理人员、下料车间管理人员进行考核,强化员工的责任心;四是细化余料管理制度,对切割中无法避免产生的余料进行界定,针对余料的存放、再利用进行详尽的规定;五是相关部门要做好监督工作,加强员工的成本意识和责任感理念,坚持全员参与,深入细致地做好日常管理工作,为提高材料的利用率打下坚实的基础[10]。

4 公司工艺定额的管理成效

本公司从2014年进行全面定额测算及管理工作以来,已经初见成效,材料成本逐年减低,提高了产品的经济效益和市场竞争力。目前,材料定额工作进一步完善,各新造量产车型材料消耗工艺定额已初步完成,并已搭建到产品的制造BOM当中,使生产部门能够有效地限额发料,防止领用单位没有标准领料,考核监督材料有了技术依据。有了先进合理的材料消耗定额,才能使采购部门按照生产进度定时、定量地组织材料供应,为本公司原材料的采购及财务价格成本的核算提供可靠的依据。使生产部门合理、有序地按照产品订单组织生产,并可以在生产过程中,对消耗情况进行有效的成本控制,督促生产单位在原材料使用过程中千方百计地节约材料。在后续工作中,笔者将继续用精益的管理理念,使工艺定额编制得更精确、更合理、更快捷,管理更有效,为本公司降低成本,提高效益,创造更高的价值。