转弯卡箍裂纹失效分析及加工优化

曹翌军,肖 文,李 博

(1.海装驻汉中地区军事代表室,陕西 汉中 723000;2.中航飞机起落架有限责任公司,陕西 城固 723200)

随着航空工业发展,高机动性、大载量型飞机研发制造,高强度钢、超高强度钢在航空制造业中得到广泛应用,飞机起落架的关键、重要受力构件大多选用超高强度钢,但超高强度钢强度增大使得材料韧性降低,随之而来的是对缺口、氢脆及应力腐蚀问题更加敏感。同时,为了做到起落架与机体同寿命,一般均需要对起落架零件进行表面防护以增强其耐蚀性,在表面处理过程中,钢制零件会吸收氢原子,可能会造成氢脆[1-2]。某型飞机前起落架转弯卡箍在镀镉-钛后磁粉检查时发现有裂纹存在。转弯卡箍材料为40CrNi2Si2MoVA(300M)钢,主要制造工艺流程:数控铣(粗加工零件外形)→数控镗→钳工(抛光)→总检→热处理(870 ℃,油淬+300 ℃,空冷,回火2次)→数控铣→磨工→低温回火→数控铣→磨工→低温回火→数控铣→磨工→低温回火→数控铣(关键工序)→低温回火→钳工→总检→酸蚀检查→磁粉探伤→喷丸→镀铬→总检→镀镉-钛→磁粉探伤(发现裂纹)。转弯卡箍经过热处理后抗拉强度值达到了设计要求,且在经过镀铬、镀镉-钛后发现表面存在裂纹。本文对卡箍表面裂纹缺陷区进行了表面观察,对裂纹断面进行了宏微观观测,检查了卡箍的组织、硬度,测试了氢含量和表面残余应力,判断了裂纹性质并对其开裂原因进行了分析,在此基础上确定了转弯卡箍开裂的性质和原因。

1 试验过程与结果

1.1 宏观观察

失效转弯卡箍外观如图1所示,转弯卡箍裂纹中段平直,平行轴向分布,两端可见明显分叉;裂纹中段缝隙大,两端小。

1.2 微观观察及能谱分析

将裂纹打开进行断口宏观观察,裂纹断口整体平坦,呈灰黄色、蓝金色斑驳特征,靠近外壁的断口边缘呈灰黄色,颜色较均匀,靠近内壁边缘断口为亮银色。裂纹轴向部分深度较均匀,基本穿透壁厚,末端分叉部分裂纹断口呈扇形,可见由外向内的放射棱线,断面大部分区域颜色与轴向断面相同,呈斑驳状;人为打断区为亮银色,裂纹断面边缘靠近人为打断断面的区域为暗灰色,无明显污染(见图2)。

a) 裂纹

b) 宏观形貌

图2 断口整体形貌

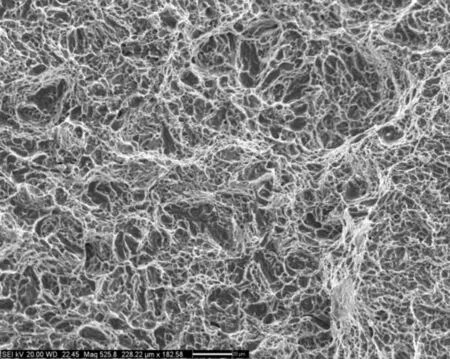

在扫描电镜下观察裂纹断口形貌。靠近外壁的断面呈岛状凸起,微观为电镀膜层特征;退除镀层后该处断面为沿晶、解理混合特征,断口中、下部断面均为沿晶、解理混合特征,局部可见少量韧窝,无明显氧化、污染(见图3);靠近内壁的断口银白色区为细小剪切韧窝特征(见图4)。

图3 断口中、下部形貌

图4 内壁边缘断口剪切韧窝

能谱结果显示,断口靠外侧的岛状表面被镉-钛镀层覆盖,向内部断面Cd元素基本消失,O元素含量较高;断口中部仅可见少量O元素,其余均为基体元素;内侧韧窝区均为基体元素。

裂纹末端分叉部位断面仅外侧边缘很小区域可见镀层污染,宏观斑驳区的断面表面干净,无明显氧化污染特征,为穿晶解理、沿晶混合特征;裂纹断面末端的暗灰色区表面以穿晶解理断裂为主,可见少量沿晶断面,表面可见鸡爪痕(见图5);人为打断区为韧窝特征(见图6)。

图5 裂纹断口末端沿晶及鸡爪痕

图6 人为打断区韧窝

能谱结果显示,靠近外壁断面Cr含量高于基体,断口中部氧化轻微,无明显污染物,暗灰色区与基体成分一致。

1.3 组织检查

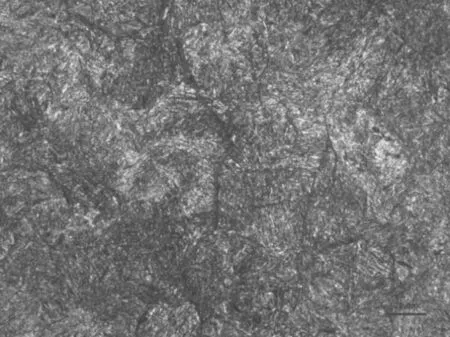

垂直裂纹末端磨制金相试样,抛光状态进行观察,可见裂纹径向扩展,末端呈人字形分叉,在距离主裂纹8 mm左右的位置还可见一条径向裂纹,裂纹扩展1/3壁厚。浸蚀后进行低倍组织观察,2条裂纹附近组织与其他区域一致,主裂纹沿着变形流线方向扩展。抛光状态高倍观察,主裂纹开口较大,两侧可见细小分叉,分叉裂纹曲折、断续;主裂纹附近小裂纹宏观平直,微观可见细小曲折,裂纹末端也可见断续裂纹。

能谱结果显示,靠近外壁裂纹内可见Cd、Ti镀层元素;小裂纹靠近外侧可见很高O、Cr元素。浸蚀后观察,曲折裂纹为沿晶、穿晶混合扩展;裂纹边缘无脱碳组织,组织整体均匀(见图7)。

图7 裂纹附近金相组织

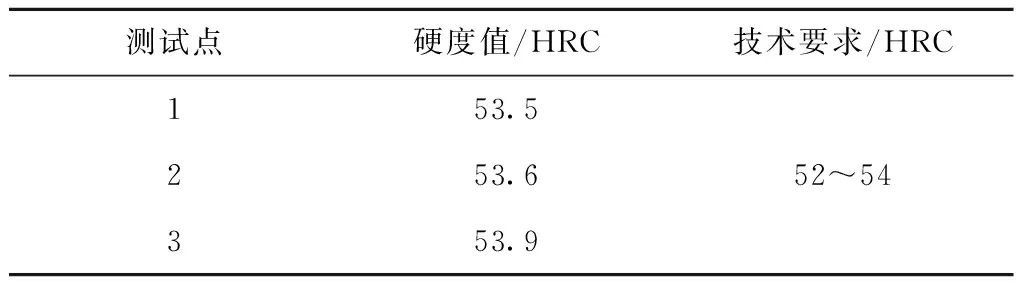

1.4 硬度测试

在卡箍裂纹10 mm范围内选取任意3点用200HRS-150数显洛氏硬度计测试硬度,结果见表1,卡箍硬度均匀,符合技术标准要求。

表1 卡箍洛氏硬度测试结果

1.5 氢含量测试

在距卡箍裂纹10 mm范围内切取试样,采用RH-404型定氢仪测定氢含量,结果均为1 ppm。

2 分析与讨论

由上述试验可知,卡箍裂纹宏观呈脆性断裂,裂纹从外侧起始向内扩展,断面均以沿晶、解理混合特征为主,在裂纹末端断面晶粒表面可见鸡爪痕,未见其他缺陷,组织、硬度检查未见异常。

卡箍裂纹为脆性裂纹,断面呈现沿晶、解理混合特征,裂纹末端暗灰色无污染区晶粒表面还可见鸡爪纹等氢致裂纹的典型特征;同时,断面大部分无污染、无氧化,裂纹两侧无脱碳,与热处理裂纹状态不符,由此判断转弯卡箍裂纹为氢致脆性开裂。断面靠近表面区域可见大量镀层物质,裂纹在镀镉-钛过程中或者之前就已产生。

研究表明,高强度钢发生氢脆断裂需同时满足3个条件:1)具有相当高的强度水平;2)含氢超过某一最低值,且氢能通过钢自由扩散;3)承受超过某一最低值的静载荷应力[3-6]。卡箍硬度、强度符合技术要求,说明卡箍的热处理质量符合要求,表面压应力状态也反映了正常的喷丸效果。通常强度级别高的材料比强度级别低的材料氢脆敏感性大,裂纹扩展速度也大[7]。卡箍材料为强度接近2 000 MPa的300M钢,在特定的应力、环境状态下,少量的氢也可能引发氢致损伤。零件最终氢含量仅1 ppm,其氢致开裂很可能是在动态析氢过程中发生的,即卡箍自身存在较大的内部残余应力,在酸洗、电镀等工序中反复析氢,氢致损伤逐渐积累最终产生氢致开裂。

转弯卡箍为锻件机械加工成型后热处理,内应力受锻件状态、加工形态和热处理过程的影响较为复杂。在开裂卡箍裂纹处可见集中的变形流线,裂纹初期沿流线扩展,这种复杂流线也可能对锻件的内应力分布产生影响。从卡箍的制造工艺路线看,其经过了酸蚀检查、镀铬及镀镉-钛等多项表面处理,工序内的除氢、除氢间隔控制对氢致开裂影响较大。

建议在满足使用条件的情况下,优化热处理工艺以降低转弯卡箍的抗拉强度,如确有必要可选用合适的材料替换40CrNi2Si2MoVA钢[8];严格执行钢件镀覆后除氢要求,同时可适当延长除氢时间,并控制除氢间隔越短越好。

3 结语

通过上述研究可以得出如下结论。

1)转弯卡箍裂纹为氢致脆性开裂,裂纹在镀镉-钛过程中或者之前就已经产生。

2)卡箍开裂可能与内应力过大、表面处理过程控制有关,卡箍开裂部位变形流线集中、露头,对开裂也有促进作用。