高轴向承载、耐磨损起落架新型关节轴承研制*

曾春祥

(1.福建龙溪轴承(集团)股份有限公司,福建 漳州 363000;2.福建省关节轴承企业重点实验室,福建 漳州 363000)

某飞机主起落架通过关节轴承安装在机翼交点上,该部位关节轴承要求具有较高的轴向承载能力,以往该部位关节轴承选用带装配槽关节轴承,该类型产品轴向承载能力低,润滑不充分,摩擦磨损性能差,无法满足本机型起落架交点工况要求。为此,需针对该工况设计具有高轴向承载、耐磨损的新型轴承并开展研制、试验,以满足该起落架实际工况[1-2]要求。

1 安装部位工况及传统起落架轴承使用情况

某飞机主起落架通过轴承安装在机翼交点上(见图1),起落架落地时该部位轴承轴向静承载要求为120 kN,起落架收放时径向动承载为293 kN(旋转角度在±60°,全寿命周期7 500次),轴承轴向静承载折算成单位承载应力值为180 MPa(传统轴承单位承载应力值为120~150 MPa),径向动承载工况根据行程轨迹折算为在径向动承载应力值120 MPa[3](传统轴承径向动承载应力值<100 MPa)、摆动角度±25°下完成22 000次磨损。

飞机起落架传统使用的关节轴承为带装配槽型产品,如某飞机起落架轴承使用的轴承代号为GE35,该轴承外圈存在装配槽,装配槽会减少外圈的接触面积,减弱轴承的轴向和径向的动、静承载能力,装配槽由于应力的存在还会降低零件强度。同时该类轴承摩擦副材质为金属对金属,内外圈球面精度通过机械加工来保证,外圈球面曲率R难控制,内外圈球面配合时精度差,摩擦磨损时润滑脂难以均匀覆盖轴承球面,容易造成轴承局部存在粘着磨损,从而使整个轴承失效。使用单位进行飞机地面维护时均发现轴承存在局部超粘着磨损痕迹(见图2),故障轴承起落次数在600~1 000次不等。

图1 起落架关节轴承安装部位示意图

图2 失效轴承照片

通过对本主起落架与机翼交点轴承工况计算,结合对传统起落架轴承使用情况分析,传统起落架关节轴承不适合在本起落架交点中使用,需要重新设计具备高轴向承载、耐磨损的新型轴承。

2 新型轴承研制

2.1 新型轴承设计及仿真分析

2.1.1 新型轴承结构设计

通过分析,采用挤压方案可保证球面的完整承载面积,能够最大程度地保证轴承的动、静承载能力,为解决传统起落架轴承使用过程中因润滑不充分而出现的局部粘着磨损现象,设计时在外圈内球面添加一层具有一定弹性的自润滑衬垫,通过挤压方法将其均匀地配合在内外圈球面上,使关节轴承能够实现工作球面全润滑,能够解决局部粘着磨损问题。为满足高轴向承载能力,在轴承的一端设计了一定厚度的法兰,因此,新型轴承方案最终设计成大法兰单边挤压自润滑关节轴承。

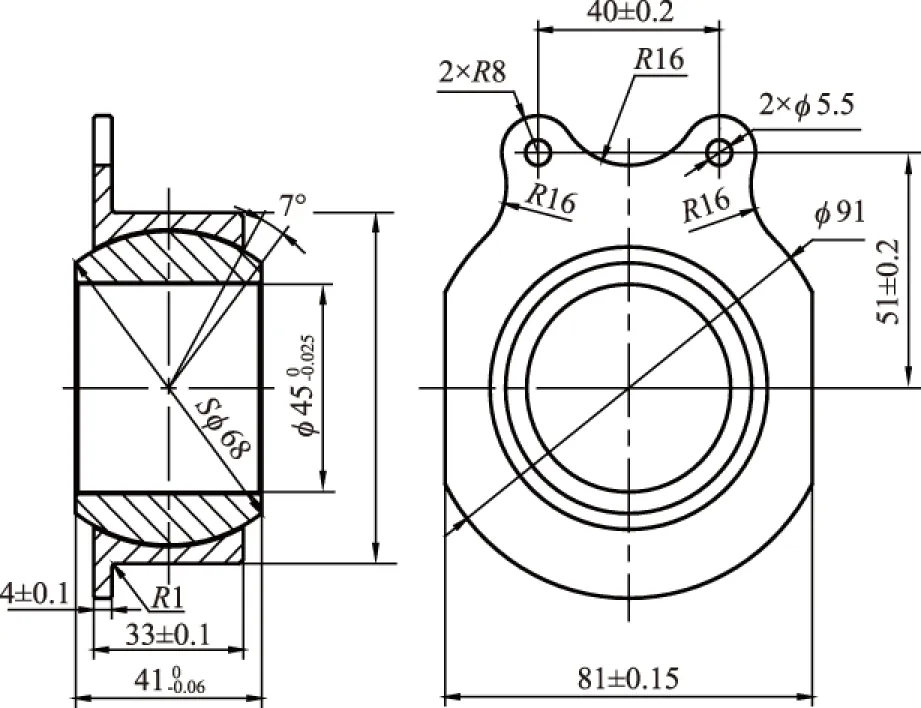

2.1.2 新型轴承外形尺寸设计

关节轴承的承载能力与法兰有关,还跟轴承的球径、宽度、外径有着直接的关联,在接口限制条件(见表1)下,进行强度计算和有限元仿真分析,经过对球径和宽度比值、球径和厚度比值计算和仿真多轮优化,带法兰单边挤压新型轴承外形尺寸最终设计成如图3所示。

表1 外形接口限制条件

图3 新型轴承结构外形图

2.1.3 新型轴承润滑衬垫选择

带法兰单边挤压新型轴承在摩擦副方面选用了自润滑型,自润滑衬垫主要有2种:一种为PTFE织物[4-5];另一种为PTFE复合材料。由于PTFE织物衬垫比PTFE复合材料具有更高的动、静承载能力和更高的使用寿命,因此选用PTFE织物作为新型轴承的自润滑衬垫(见图4)。

图4 PTFE织物衬垫

2.1.4 新型轴承机体材料选择

材料方面,考虑高强度和耐冲击要求,内圈选用PH13-8Mo沉淀硬化不锈钢,外圈选用0Cr17Ni4Cu4Nb不锈钢,主要参数见表2。这些材料在硬度上不如轴承钢,但具有高韧性、耐腐蚀的特点,更适合起落架冲击工况。在轴承工作表面镀铬,改善表面硬度,提高耐磨性能。

表2 新研轴承材料参数

2.1.5 新型轴承承载应力分析

应力分析方面,应用Abaqus软件分析新型轴承在轴向额定静载荷120 kN下的应力分布情况,轴向加载仿真示意图如图5所示,轴向加载仿真结果如图6~图8所示。由图6可知,在轴向额定载荷下,装配体最大应力为410.8 MPa,整体应力分布合理;由图7可知,内圈最大等效应力为246.5 MPa[6-7],位于内倒角处,小于材料的屈服强度1 310 MPa;由图8可知,外圈最大等效应力为518.4 MPa,位于外圈法兰切边处根部倒角处,小于材料的屈服强度725 MPa,且有一定的安全裕度,满足要求。

图5 新型轴承轴向加载示意图

图6 新型轴承在轴向额定载荷的应力分布(单位为MPa)

图7 新型轴承内圈在轴向额定载荷的应力分布(单位为MPa)

图8 新型轴承外圈在轴向额定载荷的应力分布(单位为MPa)

2.2 新型轴承工艺技术研究

本产品属于单边挤压型自润滑关节轴承,挤压过程需要探究轴承外圈的成型过程、规律和应力对比结果[8]。挤压技术要求比标准关节轴承采用的双边挤压更加严格。因此,工艺技术难点为精密挤压技术。

针对上述工艺技术难点拟采用下列措施来保证产品质量。

1)根据以往产品的研制经验,确定初步的挤压坯料尺寸和模具形腔尺寸。

2)将采用仿真工艺设计技术,对挤压型自润滑关节轴承的成形规律进行计算机仿真。应用数值仿真模拟技术对初步坯料尺寸和模具形腔尺寸进行模拟验证,最后通过现场制造出的产品的性能检测和试验来验证模拟结果,以进一步提高产品质量。

3)在挤压模具结构设计方面,借鉴以往已成功验证实施的双动双定位结构进行设计,避免挤压过程中内圈与外圈的相对运动,最大程度上减少挤压加工时内圈与粘贴于外圈的自润滑衬垫的摩擦,从而减少自润滑衬垫因挤压加工而产生的错位、过压破损等缺陷。

2.3 新型轴承试验考核结果

2.3.1 轴向静承载试验结果

对新型轴承以1.2 kN/s的加载速率进行轴向静载荷试验,试验过程加载曲线图如图9所示,试验实测结果永久变形量为0.015 mm,均小于规定值0.127 mm。试验结果表明,新型轴承能够满足起落架关节轴承轴向静承载工况要求[9]。

图9 轴向静载荷试验加载曲线图

2.3.2 径向动磨损试验结果

对新型轴承开展径向动磨损试验,试验参数如下:径向动载荷293 kN(120 MPa)、摆动角度±25°下完成25 000次磨损,动态磨损过程磨损量试验曲线如图10所示。试验结果实测磨损量为0.066 mm,小于规定值0.114 3 mm要求。试验结果表明,新型轴承能够满足起落架关节轴承径向动承载工况要求[10-11]。

图10 径向动态磨损试验曲线图

除模拟起落工况试验外,新型轴承还根据飞机设计单位要求,完成了25 000次高温、低温、常温磨损以及湿热、盐雾、淋雨试验,并装机试验,各项试验结果均满足要求,新型轴承可以满足使用要求。

3 结语

本文研制了一种大法兰单边挤压自润滑关节轴承。研制后经试验表明,新型轴承可以满足飞机起落架高轴向承载、耐磨损工况的要求。经飞机设计、制造、使用单位确认后,目前已完成装机。