数显千分表在涡旋压缩机型面距离检测中的应用

胡瑢华 罗 伟 刘国平 宋红滚

(南昌大学机电工程学院,江西南昌 330031)

涡旋压缩机是一种容积式压缩机,利用涡旋转子与涡旋定子的啮合形成了多个压缩室。随着涡旋转子的平移转动,各压缩室内容积不断发生变化,实现对气体的吸入与压缩。涡旋压缩机具有结构简单、运动部件少、体积小、重量轻、容积效率高、运行噪声低等特有优点[1],但其加工精度要求较高成为目前涡旋压缩机市场化的最大制约因素,零部件装配的好坏直接决定产品的合格率,亦使得对零部件装配精度越来越重视。

涡旋压缩机动盘通过偏心主轴与机架连接,为提升稳固性,动盘装有3个偏心小轴和机架通过轴承连接,连接的理想状态是3个偏心小轴轴肩面处于同一平面,即平面平行度误差为零。由于加工误差以及标准件轴承的自身厚度误差,3个偏心小轴轴肩面有0.01~0.1 mm的高低差,解决的办法是在偏心小轴套上一定厚度的垫片,此垫片为标准件,根据厚度分为几个档。为得出垫片厚度数据,选出最接近某一档的垫片,目前是采用通用量具进行测量,然后手动算出垫片厚度。此方法精度较低,工人劳动强度较大,效率低下,而且长时间计算容易出现错误。三坐标测量机具有精度高、自动化程度高的优点,但是其对环境要求较高、造价高、对员工技能要求较高等缺点,不适合用于此处。对此,本文针对涡旋压缩机装配工艺,设计了两台专门检测装置,使用数显千分表、PLC、触摸屏等设备构成检测系统,检测数据并自动计算垫片厚度,最终在触摸屏上进行数据显示。

1 检测系统的组成

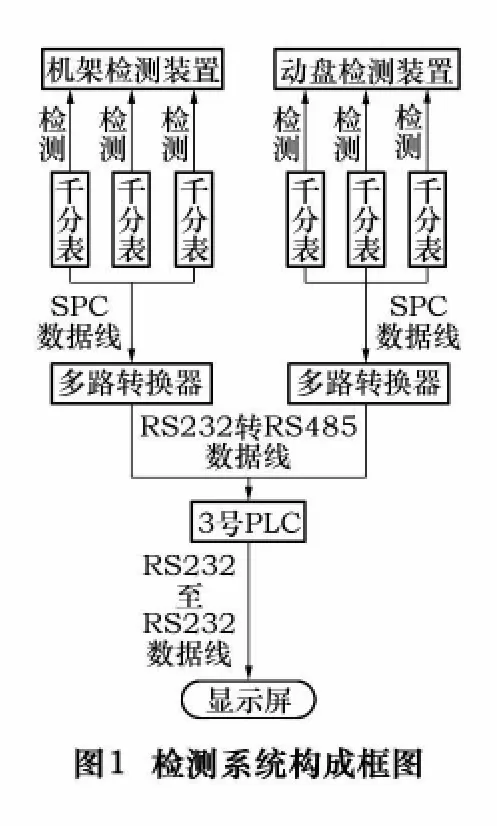

检测系统主要由专门工装装置、气缸、数显千分表、多路转换器、PLC和触摸屏构成。这里的千分表探针相当于检测中常用的接触触发式测头。触发式测头具有结构简单、体积小巧、安装操作方便、精度高和灵活等优点,数字千分表同样具备这种优点。不同的是千分表的读数操作是通过人为控制的,而触发式测头是通过触发力信号控制数控系统进行的,另外一点区别是千分表仅能做单向测量,而大多数触发式测头都可以进行多向测量。多路转换器是将若干台数显千分表的输出信号转换为标准的RS232信号以与PLC进行通信的设备[2]。数字千分表利用夹具安装于检测装置上。其检测系统的构成框图如图1所示。

本检测系统采用日本三丰某型号数显千分表及其配套的四通道多路转换器,以及日本欧姆龙某型号PLC、欧姆龙某型号触摸屏。数据传输方式为半双工传输方式,数显千分表使用其配套的SPC数据输入装置与多路转换器相连,多路转换器使用 RS232转RS485数据线与PLC相连,PLC与触摸屏相连使用其标准接口 RS232 口[3]。

数显千分表采集的ASCII格式测量数据通过SPC数据线传输到多路转换器,多路转换器通过标准接口RS232将ASCII格式数据传输到PLC,PLC运用HEX(162)指令将ASCII→16进制代码在PLC内进行存贮和数据处理,此时PLC共有6个千分表测量数据,按相应位置分为三组数据,每组数据单独完成垫片厚度的计算。最后将3个垫片的厚度数据输入到触摸屏进行显示。

2 检测装置的设计

2.1 机架检测装置的设计

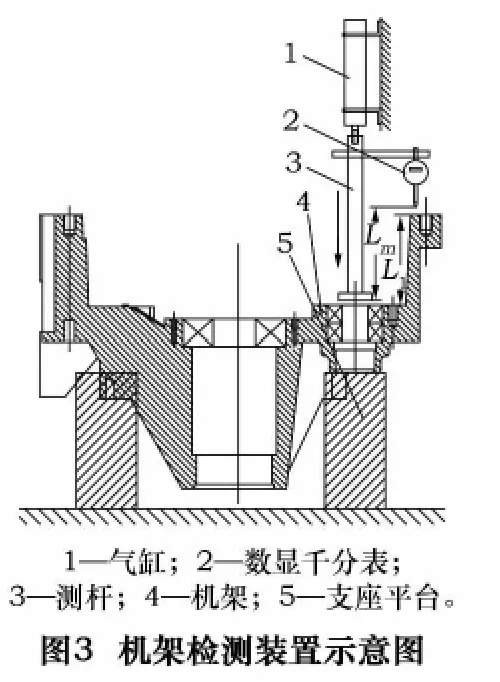

机架放置在特定支座平台上,保持平稳,3台数显千分表分别利用夹具固定于气缸连接的测杆上,呈120°平均分布,具体位置如图2示。

为简化,现对一台数显千分表进行讨论。千分表竖直朝下,如图3所示。检测时,开启气缸和千分表,气缸带动测杆和千分表接触机架,千分表测得数据S1。

根据图3,可知:

其中,Lm为千分表到测杆底面的距离,已知。

2.2 动盘距离检测装置的设计

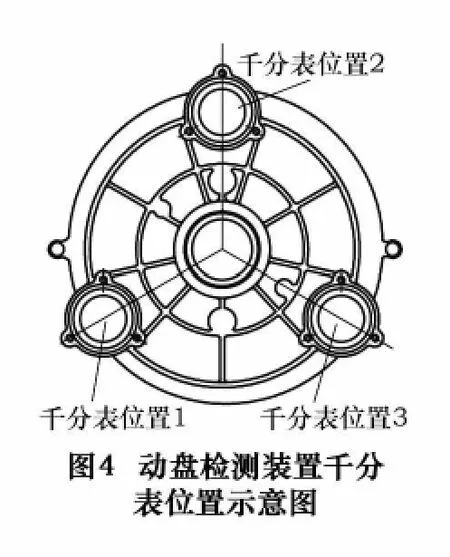

动盘放置在特定支座平台上,此平台同时作为测量基准,同机架检测专机一样,3台数显千分表利用夹具固定于气缸连接的测杆上,其位置亦呈120°平均分布。如图4示。

同样,为简化,现对一台数显千分表进行讨论。千分表竖直朝下,如图5所示。

检测时,开启气缸和千分表,气缸带动测杆接触支座平台,千分表接触动盘。千分表测得距离 S2,故可知:

其中,Ln为千分表到测杆底面的距离,已知。

联立式(1)、(2),可知垫片厚度L为:

式(3)中,(Lm-Ln)已知,S1、S2为数显千分表测量值。

3 检测系统的校准与误差分析

3.1 检测系统的校准

将数显千分表安装在专门工装装置上后,需要对数显千分表进行位置调整,消除误差,进行误差补偿,以提高精度[4]。具体操作步骤如下:

(1)千分表长度测量。将千分表利用夹具固定于气缸连接的测杆上,利用对刀仪或者另外一支千分表测出测量表的工作长度,可测量多次取平均值。测量时应将测量表的示数考虑进去,测量完成后将此表长度值D作为误差补偿量输入到检测系统中。

(2)取精度较高的机架和动盘零部件,其已用三坐标测量仪进行精密测量,并分别记录各位置数据。分别放置在相应的支座平台上。开启气缸及千分表,手动控制气缸运行状况,手动调整千分表位置,使千分表接触机架或动盘在其量程范围内,固定千分表。根据式(1)、(2),已知千分表测量数据及L1、L2数据(此数据为三坐标测量仪精密测量所得),可得出Lm、Ln值,可测量多次取平均值。

3.2 误差分析

此检测系统的检测误差主要来源于:检测装置和仪器本身产生的误差,检测中产生的误差以及外界条件干扰产生的误差[5]。

3.2.1 检测装置及仪器引入的误差

(1)千分表引入的误差。日本三丰某型号数显千分表分辨率为0.001 mm,由于气缸带动千分表运动导致千分表测力偏大,会有一定的影响,在此可认为数显千分表引入的误差为m1=±0.001 mm。

(2)检测装置引入的误差。气缸带动测杆接触机架动盘,测杆接触面经过多次接触后,会有一定的物理磨损,即会产生一定的误差。这项误差会随检测次数增加而线性增大,即千分表测量值S1和S2线性增大。由式(3)可知,垫片厚度L=(Lm-Ln)+(S1-S2),此误差会大部分相互抵消,故此误差微乎其微。那么,在此我们可认为检测装置磨损引入的误差m2=±0.001 mm。

3.2.2 检测中产生的误差

这里主要指的是操作者引入的误差,主要是待测平面不清洁及测杆接触面等引入的误差。对于此项目误差,只要在检测中严格控制,是微乎其微的。在此我们认为检测中引入的误差m3=±0.001 mm。

3.2.3 外界条件干扰引入的误差

该项误差主要是由温度引起的误差。根据热胀冷缩原理,Lm、Ln值会随温度变化而变化。但根据式(3)可知,Lm和Ln的相对变化会抵消一部分,故此误差取值L=∣Lm-Ln∣。在我国南方,一年四季温差范围一般在10~40℃左右,此处取最大值40℃。测杆采用量具钢Cr材料,根据热膨胀公式得:

式中:ΔL为膨胀长度;L为工件长度,取20 mm;ΔT为温度差,这里取40℃;α为热膨胀系数,根据 GB/T4339-1999 标准[6],Cr热膨胀系数为6.2×10-6/℃。

即:

故在此我们认为外界条件引入的误差m4=0.005 mm。

将以上误差值叠加起来,即最大误差为:m=m1 +m2+m3+m4=0.008 mm,满足检测装置设计要求。

4 检测系统数据处理及显示

检测系统共使用两台多路转化器,分别采集机架、动盘检测装置中数显千分表测量的数据,经数据转换后传输到PLC中。PLC得到多路转换器传输过来的数据,需进行处理,得出3个垫片厚度数据,其流程图如图6所示,最后将3个垫片厚度数据传输到触摸屏进行实时显示。

根据图6可知,PLC计算出的3个垫片厚度数据通过RS232接口传输到触摸屏,使用触摸屏专用软件开发设计人机交换界面,在界面的特定位置,实时显示3个垫片厚度数据。图7为垫片厚度数据显示界面。

5 结语

本文针对涡旋空气压缩机垫片厚度自动检测为例,利用数字千分表对零部件型面进行距离测量并自动计算垫片厚度的方法。该方法针对性强,自动化程度较高,能够满足零部件的精度要求,具有一定的应用价值。

[1]李海生.无油润滑涡旋压缩机的研究[D].兰州:兰州理工大学,2005.

[2]马友壮,樊锐.数显千分表在型面检测中的应用[J].机床与液压,2008(5):116-118.

[3]李佳列,丁国清,颜国正,等.多路电子数显百分表测量系统的研制[J].仪表技术,2002(1):23 -26.

[4]李桂花.加工中心在线检测中机床误差的补偿研究[J].机电产品开发与创新,2006,19(4):158.

[5]魏乐林,戴书华,杨大弘.大型机械平面度激光检测仪及精度分析[J].长春光学精密机械学院学报,1999,22(2):33 -36.

[6]中华人民共和国国家标准.GB/T4339-1999金属材料热膨胀特征参数的测定[S].国家质量技术监督局,1999.