高速深磨磨削表面烧伤的实验研究*

盛晓敏 郭 力

(湖南大学国家高效磨削工程技术研究中心,湖南长沙410082)

高速深磨技术[1]是有效提高磨削生产率的新技术,高速深磨集砂轮高速度、工件高进给速度和大切深于一体,既可以获得与普通磨削相近的表面粗糙度,又可获得极大的材料磨除率,在磨削领域正在获得越来越广泛的应用。然而,由于高速深磨磨削深度大,磨削区能量积聚严重,因此不可避免地会出现磨削温度高和磨削烧伤的问题。在高速深磨条件下,工件表面会产生很高的温度,其表层金相组织发生变化,产生烧伤。磨削烧伤在金属表层会产生很大应力,因而在烧伤处会造成裂纹,把这种裂纹称为磨削裂纹。表层内产生的裂纹会严重影响零件的使用性能。例如,磨削烧伤对轴承使用寿命影响非常大,试验证明,有烧伤的轴承工作寿命仅为几小时到几十小时,为设计寿命的8%;无烧伤的轴承寿命完全能够满足设计要求[2]。所以必须对磨削烧伤进行深入研究。

文献[3]对高效深磨中磨削温度及其引起的表面烧伤做了初步的研究;文献[4]在分析缓进磨削烧伤机理和特点的基础上,对RENE80镍基高温合金进行了磨削性能实验,集中研究了磨削工艺参数和冷却方式等工艺因素对磨削烧伤的影响,获得了磨削工艺参数对磨削表面烧伤的影响曲线与磨削裂纹随磨削过程的变化特性,以及冷却方式和冷却液供给对磨削烧伤的影响趋势,并提出了改善磨削烧伤的有效措施。磨削烧伤的声发射监测技术目前取得了进展[5]。但是总的来说国内外对高速深磨工件磨削烧伤和磨削裂纹的实验研究较少。本文通过测量高速深磨磨削40Cr钢试件表面烧伤层的深度,分析各种高速深磨工艺参数对磨削烧伤层厚度的影响规律,研究避免磨削烧伤和磨削裂纹的磨削参数的优化准则。

1 实验仪器及设备

试验在湖南大学国家高效磨削工程技术研究中心研制的超高速数控平面磨削实验台(图1)上进行。实验台主要技术参数为:高速内置式陶瓷轴承电主轴功率为40 kW,最高转速25 000 r/min,砂轮最高速度可达314 m/s。采用SBS4500动平衡系统对主轴进行实时动平衡;工作台驱动电动机功率5 kW;三轴的行程分别为:X为 -550~10 mm,Y为 -45~33 mm,Z为-8.4~2.85 mm;试验采用湿磨,磨削液为水基SY-1磨削液,磨削方式为逆磨。同时,用Kistler磨削力测试系统测量磨削力[6]。实验材料及性能、工艺参数及磨削条件、砂轮规格分别见表1、2、3。

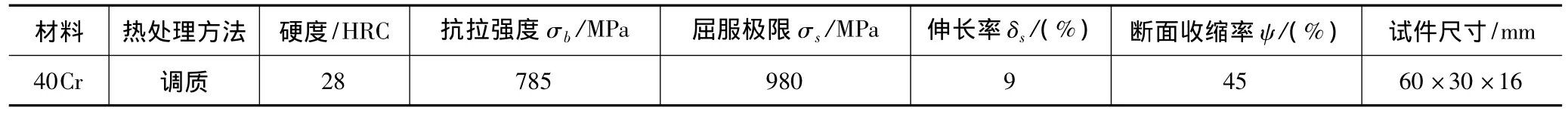

表1 实验材料及性能

表2 工艺参数及磨削条件

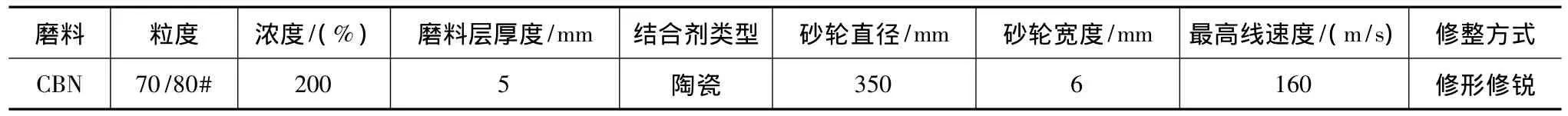

表3 砂轮规格

2 实验数据分析

2.1 烧伤深度与切削深度及砂轮线速度的关系

图2为40Cr在工作台速度为6 m/min时,砂轮线速度分别为90、120、150 m/s时,切削深度与烧伤层深度的关系。从图2可以看出,随着切削深度的增加,烧伤层的深度在增大。这是因为切削厚度加大,消耗的功率越大,磨削时所积聚的热量越不容易散发。这使得试件表层的温度急剧升高,表层下的磨削温度也相应升高。

从图2中也可看出,在切削深度相对较小时(如切削深度小于0.5 mm),在相同情况下,随着砂轮线速度的升高,烧伤层深度逐渐加大,这是因为随着砂轮线速度的提高,单位时间切过工件表面的磨粒数增多,磨屑厚度减小,摩擦作用加剧,磨削产生的热量显著增加,而且越高的砂轮线速度磨出的磨屑分割得越细,也需要越多的切屑变形能,因而总的磨削能在增加,磨削温度升高,表层下的温度也升高,烧伤层深度加大。但随着砂轮线速度的提高,当切削深度相对较大时(如切削深度大于0.8 mm),塑性变形速度急剧加快,使得塑性变形跟不上,使塑性变形不充分,导致硬化深度程度减小,软化作用增大,法向磨削力快速减小,摩擦作用减小,从而总的磨削能减少,导致烧伤层深度反而减小。

2.2 烧伤层剥离后的表面质量

在工作台速度为2 m/min,砂轮线速度为60 m/s,切削深度为0.01 mm时进行磨削,试件表面无烧伤。于是我们将在各种工况下的烧伤层在此磨削条件下通过每次进给0.005~0.01 mm进行剥离,直到表面没有烧伤痕迹,通过扫描电子显微镜(SEM)对磨削表面进行观察。

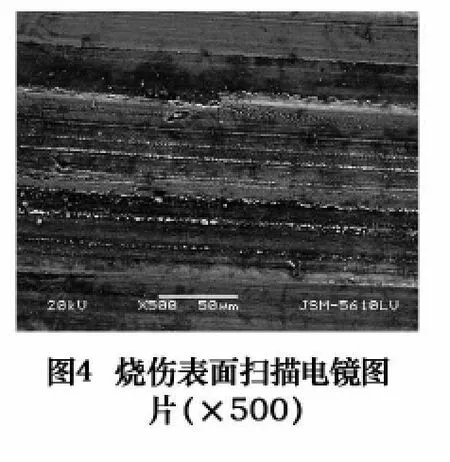

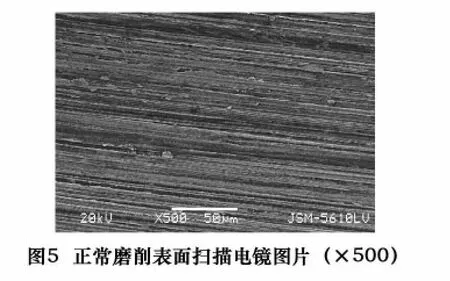

图3为烧伤表面被剥离后表面的扫描电镜图;图4为烧伤表面扫描电镜图;图5为工作台速度为2 m/min,砂轮线速度为60 m/s,切削深度为0.01 mm时在正常磨削表面上进行磨削后表面的扫描电镜图。三者对比可以看出,烧伤层被剥离后的表面划痕均匀,表面光滑,与正常磨削表面无异;而烧伤表面则出现许多烧结状突起,表面凹凸不平,十分粗糙。这说明通过层层剥离后的表面质量能达到正常磨削的水平。

由于磨削深度较大,还要观察应力集中部位是否有裂纹。于是将与磨削方向相垂直的侧面进行抛光处理,并在扫描电镜下进行亚表面观察,并且经反色处理。

图6为磨削切痕两拐角下方易产生应力集中处的亚表面扫描电镜图,图7为磨削表面正下方亚表面扫描电镜图。从该图可看出,在经过高速大切深磨削后,表面及亚表面均没产生裂纹。

3 结语

40Cr钢在进行大切深磨削时,烧伤会比较严重。因此可以通过工艺优化的方法来避免,即:粗磨时,采用超高速大切深磨削以提高磨削效率;半精磨时,可采用高速小进给量磨削以便去除烧伤层;精磨时,采用超高速微进给量磨削以保证加工表面质量。最终达到既大大提高了加工效率又保证了工件的表面质量和使用性能。

总之,在高速大切深磨削条件下,完全可以通过工艺参数优化来达到高效高精度,保证磨削材质的加工质量和使用性能。

[1]盛晓敏,宓海青,谢桂芝,等.超高速磨削技术[M].北京:机械工业出版社,2010.

[2]田秋梅,田殿军,王世民.轴承零件磨削烧伤和磨削裂纹鉴别[J].哈尔滨轴承,2009,30(2):15 -17.

[3]赵恒华,蔡光起,李长河,等.高效深磨中磨削温度和表面烧伤研究[J].中国机械工程,2004,15(22):2048 -2051.

[4]苏旭峰.高温合金缓进磨削烧伤机理实验研究[J].中国计量学院学报,2009,20(1):46 -50.

[5]LIU Qiang,CHEN Xun,Gindy Nanil.Investigation of acoustic emission signals features under a simulative environment of grinding burn[J].International Journal of Machine Tools and Manufacture,2010,46(3/4):284-292.

[6]陈涛,盛晓敏,宓海青.40Cr超高速磨削工艺实验研究[J].湖南大学学报,2007,34(10):39 -43.