多工位全自动动平衡机开发*

刘 健 肖文生

(中国石油大学(华东)机电工程学院,山东东营257061)

动平衡是旋转类产品生产、制造过程中必须解决的一个基本的共性问题,其优劣程度直接决定产品的工作性能、使用寿命,对产品的质量产生巨大的影响。如在汽车和电动工具等行业,其电机向高速化和轻量化发展,对此类产品的振动、噪声等性能要求也越来越高,相应的电机转子对动平衡技术也提出了更苛刻的要求。国内电机制造厂的转子动平衡,除了少数厂引进国外全自动动平衡外,大多数厂仍为手工去重。手工去重一般需去重4~5次,不仅生产效率低、校正质量差,而且对转子的破坏大。单是操作人员经验所引起的重量偏差就达10%~50%,对转子电气性能的削弱造成电机性能退化,不能满足高效生产优质电机的需要[1]。因此研制、开发高精度、高效率、自动化的动平衡机成为必要。

1 总体方案

动平衡校正工艺主要有测量、校正、检验三道工序,为实现全自动,通常还需自动传送、分拣等辅助工艺。

多工位全自动动平衡机因校正工艺被分为几道工序并行、同步进行,极大提高了平衡校正效率;另外将任务分解,在不同的工位并行处理,降低系统的集成度和复杂度,提高可靠性,容易实现模块化。典型的多工位全自动动平衡采用六工位,主要由准备工位、测量工位、第一面去重工位、第二面转相工位、第二面去重工位、检验工位以及旋转机械手传送装置、输送装置、控制系统和辅助系统等组成[2],如图1所示。

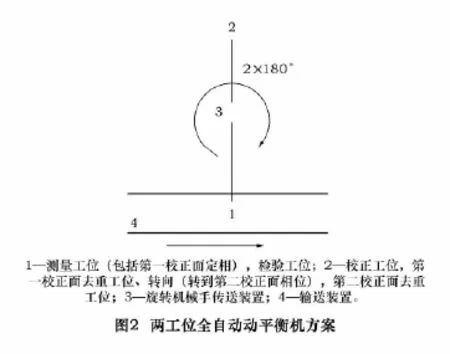

两工位全自动动平衡机布局方案如图2所示,由动平衡测量、校正两个工位及机械手传送装置等组成。测量工位的功能为测量转子两校正面上的不平衡量的大小和相位,并将转子停止于其中一校正面不平衡量的相位上(使转子该校正面上的不平衡量方位垂直向下);校正工位的功能为转子两校正平面上不平衡量的校正;机械手传送装置负责测量和校正两工位上转子的传送。其工作过程为:测量、校正两工位并行处理,测量工位任务完成的转子传送给校正工位进行去重,同时校正工位任务完成的转子传送给测量工位进行检测,符合平衡要求,则取下,换入新转子。否则再由机械手传送到校正工位进行二次去重,超过三次还不满足要求,即判废,换入新转子。如此循环进行。

2 主要单元模块

2.1 测量单元

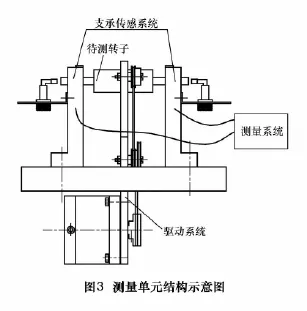

测量单元的主要功能为转子的不平衡量的测量,通过利用一定的驱动设备带动待测转子运转,使其处于易于表征自身不平衡特征的状态中,这些动平衡特征信息通过支承传递到传感器上,由其转换为电量信号,并经调理、采集和分析处理完成对不平衡量幅值和相位的确定。除此以外,为配合自动校正,还需在测量结束时,将转子快速、准确地停在第一校正面的相位上。如图3为测量单元结构示意图。

衡量测量单元主要性能指标有最小可达剩余不平衡量、不平衡量减少率,前者主要取决于支承传感的分辨率和测量系统消除干扰的能力,后者主要取决于系统标定及误差的补偿。

另外,结束测量的工件必须尽量快速、精确地停留在第一校正面的相位上,因此定相所需时间长短对系统的效率影响很大。在使用下切式圈带(如图4)制动工件时,要想使工件与圈带不滑动而使其停止,圈带的减速不能过快,否则圈带和工件之间就会出现滑动。这样,工件停止就需要较长时间,对于节拍较快的情况不适合。采用如图5所示的双切式圈带驱动形式,加大驱动带摩擦力,控制采用防抱死控制策略,从结构设计和控制策略上保证快速定相[2]。

2.2 校正单元

去重单元和转相单元总称为校正单元。对校正单元来说,一次不平衡去重率、调整方便性是评价校正单元的主要评价指标。一次不平衡去重率是指校正转子经过一次校正循环后,所能去除的不平衡量与校正前不平衡量的比值,取决于去重建模的精度、刀具进给定位精度、转相机构的精度及测量的精度等;调整方便性是指当平衡工件变化后机器重新调整是否方便、迅速。

2.2.1 去重单元

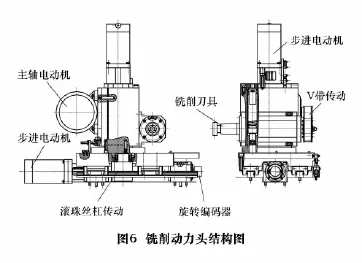

去重单元要求去除转子不平衡量的铣削动力头应具有两维进给能力。采用步进电动机、滚珠丝杠作为驱动机构,利用光电编码器对步进电动机进行半闭环控制,实现铣削动力头的二维(铣削长度和深度)进给,达到较高的定位精度,同时又具有很大的价格优势。刀具由高速旋转的主轴电动机驱动。去重单元的铣削动力头结构如图6所示。

由于动平衡去重单元的精度要求很高,需要采用多种方法进行误差综合补偿。首先采用避免误差的方法,在去重单元的结构设计中,采用合理的结构,使刀具的变形尽可能小。在加工制造过程中,关键的部件采用高精度的加工技术和装配工艺,主轴要进行动平衡。另外设计了刀具接触传感系统,实现对刀具的高精度自动定位,避免由于转子(相同类型)直径变化及刀具磨损引起的误差,并减少由于转子类型变化对刀的调整时间。

除此以外,去重单元还有夹紧定位部分,为了使测量、加工的基准一致,采用转子外圆和轴端共同定位。具体实现用V型定位块约束4个自由度,轴向定位压头约束一个自由度,由于铣削力不会导致工件转动,对转动自由度不予约束(压紧后产生摩擦力足以保证转子不会转动),工件夹紧、定位装置采用气动系统。

2.2.2 转相单元

转相单元的功能为校正面不平衡量位置的准确定位,是动平衡校正精度的关键之一。采用步进电动机通过同步带传动减速,再带动旋转夹持机械手完成转子校正面不平衡量位置的定位。转相单元结构如图7所示。

2.3 机械手传送单元

机械手传送单元的功能为不同工位间工件的传送。采用气动方案实现低成本。该单元由一只升降气缸,一只摆动气缸(或旋转、升降组合式气缸)和若干个气爪及手臂、升降/旋转托盘组合完成传送任务。采用旋转式传送路径,布置紧凑,占地空间小。安装方式可采用上置式(整个单元在顶部固定)或下置式(在底部固定)。如图8所示为两工位机械手传送装置的示意图。

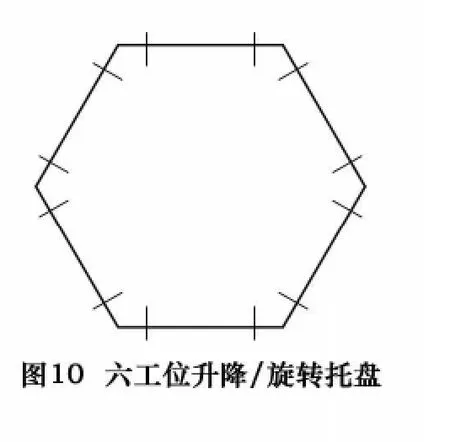

根据不同工位的需要(工位数变化时),机械手传送装置只需改变升降/旋转托盘的结构及添加相应的机械手臂、气爪个数,如图9和10所示;工位数不变,校正转子尺寸结构变化(在一定的范围内)时,只需改变机械手手指结构尺寸,或同时改变气爪型号,气爪的规格应与被校正转子配套,根据校正转子的质量和转子铁芯外径选择。

机械手传送装置要求:转动惯量较小,运动灵活,定位精确。在转子结构允许的条件下,应尽量减小传输单元机械手臂的长度,缩短不同工位间转子传送路程,提高传送效率,同时减小转动惯量。手臂尽量采用轻质材料,减小机械手传送装置的惯性冲击,提高定位精度。

提高气动机械手的到位精度,避免回弹措施:①调整旋转气缸定位块处于准确的角度位置上;②采用液压缓冲装置;③减小旋转机械手的转动惯量;④保证进气压力稳定,进气压力和旋转气缸进出口节流阀要调节合适(进气压力和旋转气缸进出口节流阀的开度要匹配)。这些措施可使机械手旋转平稳,避免冲击,避免机械手到位后发生回弹或到位不够的现象。

除此之外,系统为了保证转子固定位置的一致性,减小由于轴向位移所带来的校正误差,系统应有转子轴向推动定位机构。

3 样机实例

开发的两工位自动动平衡机产品样机如图11所示,图12为校正平衡后的转子。

参照国标GB4201-84通用卧式平衡机校验法[3],对该机进行性能测试,达到了以下技术指标:最小可达剩余不平衡量e0的0.2 g·mm/kg;不平衡减少率URR为95%;一次不平衡去重率为89.6%;单件平衡时间为15~20 s。

4 结语

该平衡机已成功应用于永康市多家电动工具生产企业的转子动平衡生产中,实现了转子平衡生产、质量管理一体化,确保了产品的一致性和稳定性,取得了良好的经济与社会效益。

全自动动平衡机涉及到精密机械与以微电子为主导的多种新兴技术融合的综合性高新技术,是一种机电一体化的复杂技术。全自动动平衡机关键技术的研究及其产业化的成功,推动了我国动平衡行业的技术进步,减少全自动动平衡机对国外的依赖,节省国家外汇。也会推动相关行业如电机、电动工具以及汽车、摩托车等行业的技术革新,尤其是为这些行业在国际市场的竞争提供了强有力的支持手段。

[1]华自强,陈艾青.PDX2-1型转子动平衡自动去重机[J].电动工具,1998(2):16 -20.

[2]刘健.多工位全自动动平衡机设计方法及关键技术研究[D].杭州:浙江大学,2005.

[3]GB4201—84,通用卧式平衡机校验法[S].