基于价值流图分析的火箭氢氧发动机精益生产分析与改善

李 欢,杨国藩,龙海波,王 骏,王 东

(中国运载火箭技术研究院 首都航天机械有限公司,北京 100076)

首都航天机械有限公司隶属中国航天科技集团运载火箭技术研究院,是全国唯一的火箭氢氧发动机制造企业,在某种程度上公司精细化管理能力有待提升,如:产品制造周期长、自动化程度低和人员作业效率低等[1]。近些年,随着中国航天事业的高速发展,航天相关产业市场化转型及军民融合不断深化,市场对火箭发射需求大大增加,相应的火箭发动机需求随之激增。结合目前的市场需求,公司制定了相应的经营战略:在保证产品质量的同时,不断提高火箭发动机的生产效率,实现各型号火箭氢氧发动机年交付数量满足需求,提升公司的行业竞争力。

本文应用价值流图分析方法,识别发动机装配的各个流程中存在的浪费类型和精益问题。针对存在的浪费和问题,充分应用现场改善方法,制定改善措施[2],从而提高火箭氢氧发动机装配效率,以达到提高公司效益和开拓市场的目的。

1 现状分析

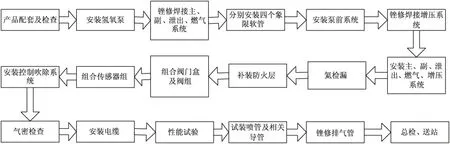

1.1 火箭氢氧发动机原装配工艺流程

通过对火箭氢氧发动机装配现状进行分析,首先绘制了产品装配工艺流程图,具体如图1所示。从图1可以看出,发动机整个装配过程为串行装配,一个工序装配完成后再装配下一个工序,装配效率低,等待周期长。每道工序周期时间相差较大,生产节拍不平衡。此外,原材料种类较多,一部分为上游车间直接交付,一部分为物流中心订货,原材料摆放杂乱无章,寻找花费大量时间。由于库存方式及配套方法的不合理,造成一部分零件堆积,产生不必要的寻找浪费,另一部分零件供应不及时,产生不必要的等待浪费。

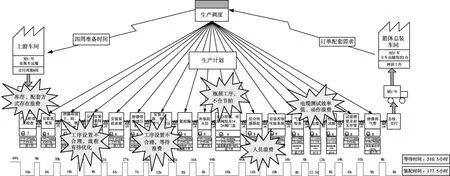

1.2 生产线价值流现状图

价值流管理模式彻底打破了传统生产组织模式下,各部门画地为牢、相互扯皮和沟通协调不及时的窘态,为企业在不增加较多投资的基础上,解决原料投放、工序间半成品、成品堆积和出货延误,从而快速响应市场,满足客户需求提供了应对法宝。运用价值流现状图,直观绘制出一个产品从始至终的全部生产活动,通过绘制“产品价值流现状图”(见图2),寻找瓶颈问题,并绘制“产品未来价值流图”以表达价值流改善的方向和成果。最终实现消除浪费和消除产生浪费的根源,使企业处于低成本良性运转状态,能够及时满足顾客需求,提升市场核心竞争力。

图1 改善前发动机装配工艺流程

图2 氢氧发动机价值流现状图

2 精益生产的实施

通过对氢氧发动机价值流现状图进一步分析,改善主要集中在如下几方面:1)施行5S与定置管理,调整零件库存方式与供货方式,解决零件误放和相互挤占位置的混乱状况,使零件的配套和领取更加方便准确;2)优化装配工艺流程,灵活调整人员配置,均衡生产节拍,避免工序安排不合理造成的人员闲置等待;3)提高部分工序的自动化水平[3],减少动作浪费,降低人为误操作概率。在确定改善方向后,按精益生产思想分别制定了相应的改善措施,并绘制了未来价值流图[4-5]。

2.1 5S与定置管理

库房内零件库存采用5S与定置管理方法[6-7],通过实际测量每一根导管拐点的距离和长度,设计了针对不同导管个性化的导管摆放货架,订制了专门的标准件摆放盒,每种不同规格的标准件依次按需整齐摆放,方便出、入库控制。导管、标准件等产品按形状、图号、规格区分摆放并且以固定数量为一组整齐摆放,节约库管人员配套时间,提高配套效率,减少库存浪费。通过颜色标签来区分库存状况。优化产品配套方法,根据每个工序所需要的零件,制作了相应的“工序沙盘”,沙盘上标注了零件的图号、规格和数量,出库时,将零件放置在沙盘上相应的位置,使装配人员领取各工序所需的零件图号、规格和数量一目了然,同时有效地防止了错、漏装的情况发生,提高了库管人员和操作人员的效率。

建立库存预警体系,通过颜色标签来区分库存状况。正常情况下,库存为20台份的数量,当某个零件数量少于10个时用黄色标签提醒订货,当零件数量少于5个时,用红色标签提醒紧急订货,通过这种方式,使原材料的缺件情况及时反馈,一方面及时订货,另一方面对上游车间下发的生产任务实现拉动,有利于高效配合及时生产模式,减少等待浪费[8]。

2.2 工序流程优化

改善前,发动机整个装配过程为串行装配,一个工序装配完成后再装配下一个工序,装配效率低,存在加工浪费的现象。通过分析整个发动机结构和装配工艺流程,采用ESCRI原则,将工序重排与新增[9]。

1)重排:将安装氢氧泵工序,锉修、焊接主、副、泄出与燃气导管工序,安装主、副、泄出、燃气、增压导管工序,气密检查工序和补装防火层工序进行重排,将其划分为模块一;将安装4个象限软管工序,安装泵前系统工序,锉修焊接增压系统工序,安装控制、吹除系统工序,气密检查工序进行重排,将其划分为模块二,2个模块可并行进行装配。

2)新增:新增气密检查工序。改善前发动机装配完后对整机进行气密检查,如果气密性试验不合格,应对不合格部位进行分解、再装。由于发动机结构复杂,空间操作位置狭小,如果不合格的部位在内侧,应先分解外侧部位,再分解内侧部位,整个过程浪费了大量的时间。改善后,2个模块分别进行装配,装配后分别进行气密性检查,虽然增加了一次气密检查工序,但2个模块独立操作时,空间位置良好,针对不合格部位进行分解再装时,避免分解其他部位,不仅节省了时间,同时保证了装配质量。

将发动机分为2个模块,采用2个模块并行装配模式,优化了装配工艺流程(见图3),缩短了发动机整个装配周期,很大程度上减少了加工浪费与等待浪费,提高了装配效率。

图3 改善后发动机装配工艺流程

2.3 灵活配置人员

装配的特殊性表明80%~90%的工作是由操作者手工完成的,这也尤其显得员工技能的重要。人员配置完成后的另一个重要目标是进行标准作业的培训,以达到精益生产的真正目的[10]。

改善前,由组合阀组到安装电缆,整个过程由6名装配工,需要240 h,一班制工作完成。车间积极推进多能工培养,对员工安排多岗位培训和实习,掌握多项技能,如钳工兼装配工,氩弧焊工兼装配工,根据能力安排适合的岗位,根据生产进度需求,合理配置人员,避免人员的浪费。根据发动机结构原理,将组合阀组与传感器组独立出来,整个过程由8名装配工,需要134 h,两班制工作完成。通过增加班次和灵活配置人员,6人增加为8人,一班增加为两班,该部分工序装配时间由原来的240 h减少为134 h,很大程度上缩短了装配周期,减少了等待浪费,平衡了生产节拍。

2.4 提高自动化水平

针对安装电缆,设计自动化电缆测试工装。改善前应对电缆的每个接点逐个通过按扭进行测试,按下对应的按钮,指示灯亮则为合格,不亮则为不合格,检测过程中,应频繁依次进行开合动作,工作量大,工作效率低,存在大量的动作浪费。同时开关的开合为纯手工操作,存在误开或少开开关的隐患,检测结果由操作者根据指示灯的明暗来判别并记录,也存在记录错误的隐患。对此,设计了电缆自动测试工装,将所有电缆的接点嵌入到工装应用程序中,电缆总插头与工装连接后,一次即可在电脑屏幕上查看所有接点的导通、绝缘情况,不仅节省了测试时间,将原来每根电缆的测试时间2~3 h减少为30 min,减少了动作浪费,同时也降低了人员误操作概率。

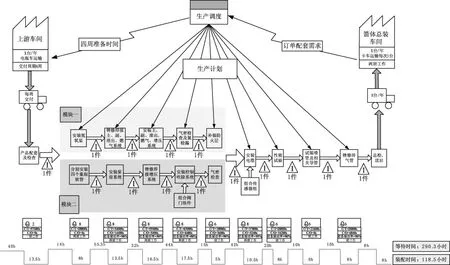

2.5 改善效果及未来价值流图

根据上述制定的改善方案,绘制了氢氧发动机的未来价值流图(见图4)。从图2和图4可以看出,1台氢氧发动机的装配周期由原来的86天缩短至现在的51.1天,制造流程平衡率由原来的177.5 h/(18 h×17) =46.2%提升至118.5 h/(17.5 h×11)=61.3%。经核算,考虑人工成本、制造成本、生产动力成本等因素,改善前1台发动机单机的装配成本为96万元,改善后成本降低为82.8万元,单台发动机的成本降低了13.2万元。

图4 氢氧发动机未来价值流图

3 结语

通过实施精益生产,火箭氢氧发动机装配现场发生了巨大变化,发动机装配周期极大缩短,效率明显提高,作业环境与劳动强度得到了改善,提高了员工士气与员工满意度,达到了良好的预期效果。

由于生产效率的提升,公司在交付数量上满足了顾客需求,同时做到了保质保量,提高了顾客满意度,有益于长期顾客关系管理,为今后公司从客户拿到更多订单及开拓市场奠定了基础。