连铸坯氢氧切割应用与碳排放研究

贾志平

(河钢集团邯钢公司设备动力部,河北 邯郸 056015)

氢氧切割最初是用于航空工业的精密切割,由于火焰温度高,切割火焰锋利,割缝小,逐步应用于钢铁行业的连铸坯切割。邯钢已有多台连铸机应用氢氧切割,其应用效果在国内处于领先水平。

使用氢氧切割除了减少钢铁料消耗之外,氢氧切割过程能有效降低粉尘,目前,各个钢铁企业面对环保压力,氢氧切割的应用又能有效降低碳排放。本文通过记录统计,计算出氢氧切割投用后的吨钢碳排放减少量。

1 氢氧切割工作原理

传统的连铸坯的火焰切割是使用焦炉煤气,通过预热后再进行切割。而连铸切割采用氢氧混合气切割。不再需要预热氧和预热煤气,同时,切割过程中的切割煤气也不再消耗。如图1所示,普通自来水氢氧发生器内通过电解,分解成氢氧混合气:2H2O=2H2+O2

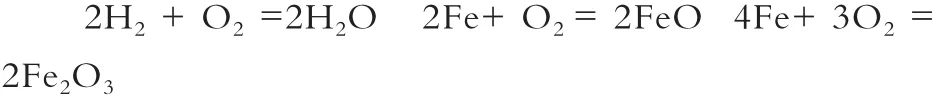

氢气、氧气并不分离,而是混合在同一支管道内,此混合气既不是纯净的氢气也不是纯净的氧气,而是氢氧混合气,而混合浓度正好是生成水的比例。压力 1bar左右,随产随用,且不能储存,因为在管道内停留30分钟后,会逐步重新生成水。切割过程靠此混合气体进行燃烧,产生锋利的火焰,铸坯切割效果断面整齐规则,流渣少,割缝仅有4~5毫米(图2)。使用氢氧切割主要发生以下反应:

因为氢氧混合气体燃烧火焰温度高割缝小,切割过程融化和燃烧Fe的高压切割氧用量在减少,同时,产生的粉尘也在减少。由于不再预热煤气和切割煤气,切割过程中的碳排放直接降低。

图1 氢氧发生器

图2 使用氢氧混合气对铸坯进行切割

2 使用氢氧切割碳排放计算

邯钢某炼钢分厂连铸区域在采用氢氧切割后的焦炉煤气消耗见表1。2012年1~2月份是采用传统煤气切割,2012年3~5月份是全面采用氢氧切割。由于连铸区域焦炉煤气除铸坯切割车使用以外,还包含中间包烘烤,中间包干燥,铸坯表面质量清理以及维修用焦炉煤气,假设这些月度消耗均衡无变化。焦炉煤气平均减少的差值可看作是采用氢氧切割后的实际节余48101.86 m3,如果月产量按44万吨计算,吨钢减少0.1 m3焦炉煤气 (表 1)。

以常规板坯连铸机煤气切割为例,焦炉煤气含有H2(55%~60%),CH4(22%~26%),CO(6%~9%),CO2(1.5%~3.0%),N2(3%~7%),O2(<0.5%) 等等杂质气体,主要有以下反应:

表1 使用传统煤气切割与氢氧切割焦炉煤气消耗对比

理论上,1m3的焦炉煤气,含有26% CH4,9%CO,即 0.26 m3CH4,0.09m3CO,假设把焦炉煤气中各种气体都看作是标准状况下(STP,0℃,101kPa)的气体,那么根据以上化学方程式,燃烧后会产生0.26+0.09=0.35m3的 CO2,即 1.977×0.35=0.69kg(CO2的密度是 1.977kg/m3)。

按照此炼钢厂年度产量500万吨计算,全年能减少焦炉煤气 500×0.1=50万立方米,根据上述焦炉煤气中含量计算,此50万立方米焦炉煤气共计产生CO2:为50×104×0.69 =346吨,即直接降低碳排放346万吨,如果全邯钢年产连铸产量按照1000万吨计算,全年应降低碳排放692吨。

3 结语

由于氢氧切割不再消耗焦炉煤气,使用氢氧混合气体,因此从根本上,在铸坯切割过程中,不再产生二氧化碳,直接降低碳排放,理论计算吨钢降低碳排放0.692公斤。

[1]史寰兴. 实用连铸冶金技术[M].冶金工业出版社,1998.

[2]干勇等,炼钢-连铸新技术800问[M]. 冶金工业出版社,2003.