基于工业机器人的涡旋压缩机智能生产线控制系统设计

蒯卫国,苏 建

(1.艾默生环境优化技术(苏州)有限公司,江苏 苏州 215104;2.苏州市职业大学,江苏 苏州 215104)

压缩机是将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的“心脏”,空调最核心的部件是压缩机,一台压缩机可以占到整台空调成本的30%~40%,制冷系统的好坏与压缩机有着最密切的关系。压缩机广泛运用于工业、农业、交通运输、医疗器械、食品装潢和纺织等行业,市场需求量巨大。

涡旋压缩机是一种容积式压缩的压缩机,压缩部件由动涡旋和静涡旋组成,它兼具往复压缩机与旋转式压缩机的优点,具有体积小、质量轻、噪声振动低及结构简单等特点[1]。

当前,以数字化、网络化、智能化为发展方向的智能制造迎来了深刻变革,逐渐成为新一轮工业革命的核心驱动力。工业机器人作为智能制造中智能装备的代表,已在汽车、3C 等行业得到广泛应用。搬运控制系统是工业机器人应用的一个重要分支,作为先进制造业中不可替代的重要装备和手段[2]。由于人口红利渐弱、原材料成本提升,“机器换人”成为制造业转型升级、提高科技含量、增加产品附加值的必然趋势。

经调研,压缩机的生产目前还停留在以数控机床独立批量加工为主,部分产线虽实现了“一机床、一机器人”的工作站单元,但是生产与检测效率还不够高。集合加工、检测、分拣于一体的多机器人、多机床的智能生产线优化控制方案较少。

本文构建了集PLC、工业机器人、数控机床、比对仪、压衬套机、打磨抛光机于一体的多功能、高效率的涡旋压缩机智能制造生产系统。基于工业以太网通信技术,提出了的PLC 控制工业机器人的优化算法,设计了两套工业机器人多功能末端夹具,实现涡旋压缩机的先进制造、快速检测、高效生产。

1 控制系统方案设计

1.1 设备选型

Siemens S7-1200PLC 具有一个集成的支持MODBUSTCP 协议的PROFINET 网口,能够将PLC、工业机器人和视觉系统系统建立关联,实现数据的通信与交互[3]。本系统选用了西门子PLC、HMI 和变频器,与FANUC 工业机器人以太网通信。系统主要电气型号如表1 所示。

表1 控制系统主要电气型号及数量

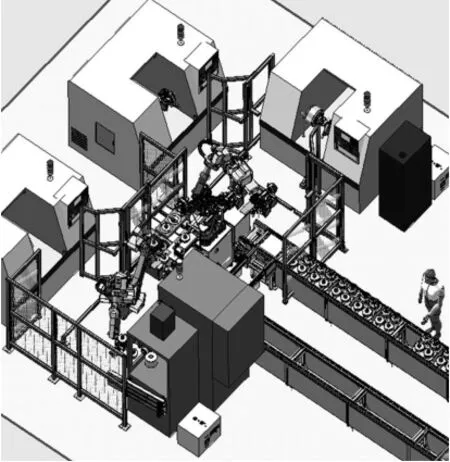

1.2 平台布局

生产线布局图和智能生产线仿真图如图1 和图2 所示。涡旋压缩机智能生产线主要由工业机器人、数控机床、物料输送带、比对仪、压衬套机、打磨抛光机等组成。其中工业机器人主要实现涡旋压缩式动涡旋(下简称小盘)与静涡旋(下简称大盘)的搬运和机床上下料;物料输送带由变频器驱动三相交流电动机控制、在关键节点位加装到位传感器(多采用接近开关)组成,完成托盘的输送;比对仪测量机由比对仪、工件滑台、移送机构组成,完成在线加工尺寸测量及加工误差反馈,直接通过以太网反馈给加工的数控车床进行在线加工精度调整;数控机床主要进行大、小盘加工;压衬套机主要将轴衬套压入小盘偏心轴套内;打磨抛光机主要对小盘基准面进行精抛光。

图1 生产线布局图

图2 智能生产线仿真图

2 PLC 通信及程序设计

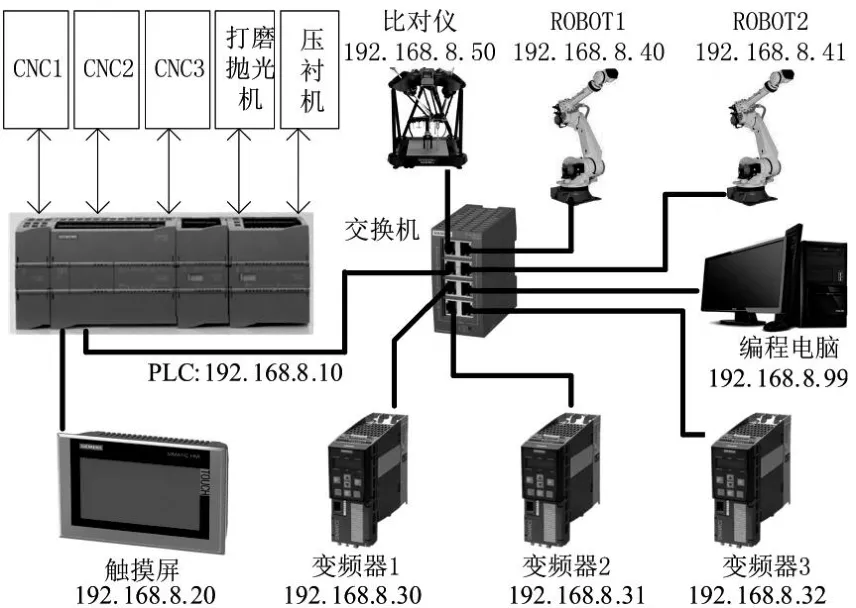

2.1 PLC 组网与通信

涡旋压缩机智能控制系统网络拓扑图如图3 所示,其中西门子PLC、HMI 和变频器选用西门子产品自带的PROFI-NET 通信协议,工业机器人、比对仪通过安装相应的GSD 文件后实现工业以太网通信。CNC1、CNC2、CNC3、压衬机和打磨抛光机通过开关量方式进行控制。

图3 控制系统网络结构拓扑图

2.2 PLC 主控程序流程图

PLC 在本系统中处于主控地位,实现整个生产加工流程的控制、数据交互、机器人动作的控制。其中,PLC 与两台工业机器人通过以太网通信,分别实时发送给两台工业机器人控制字CTR1 和CTR2,同时两台工业机器人又实时反馈给PLC 两个状态字STA1 和STA2,实现一个PLC 控制2 台工业机器人的搬运动作流程。PLC 程序流程如图4 所示。

图4 PLC 主控程序流程图

3 工业机器人示教编程

3.1 机器人末端工具设计

Robot1 末端工具为2 套三指手爪和1 套二指手爪,如图5 所示。手爪1 和手爪2 配备旋转气缸,可以旋转工件,三指手爪外夹工件顶端外圆面,配气动推盘,可以为车床及比对仪上下料,手指前段为耐磨垫块结构(垫块材料12Cr,硬度大于等于HRC45)。夹取工件的圆柱外侧面,该手爪配备气控单向阀保证断气手爪不松开。手爪1 进行托盘上取料和机床上料,手爪2 进行机床下料,手爪3 为二指手爪,可以进行托盘下料。机械卡爪上配备有吹气装置,用于清理工件及机床卡盘。

图5 Robot1 末端工具

Robot2 末端工具有四种手爪,如图6 所示。手爪1 为三指手爪,配备气动推盘,可以为车床上料;手爪2 为两指形式,为车床下料和抛磨机、比对仪、清理铁屑台上下料,手指前段的夹块为V 形结构,夹取工件的小圆柱侧面;手爪3为内撑形式的三指手爪,手指上配备尼龙垫块,内撑轴承工件内孔,且配备调压阀;手爪4 为压机上下料及托盘下料手爪,该手爪配备气控单向阀保证断气手爪不松开工件不会掉落。

图6 Robot2 末端工具

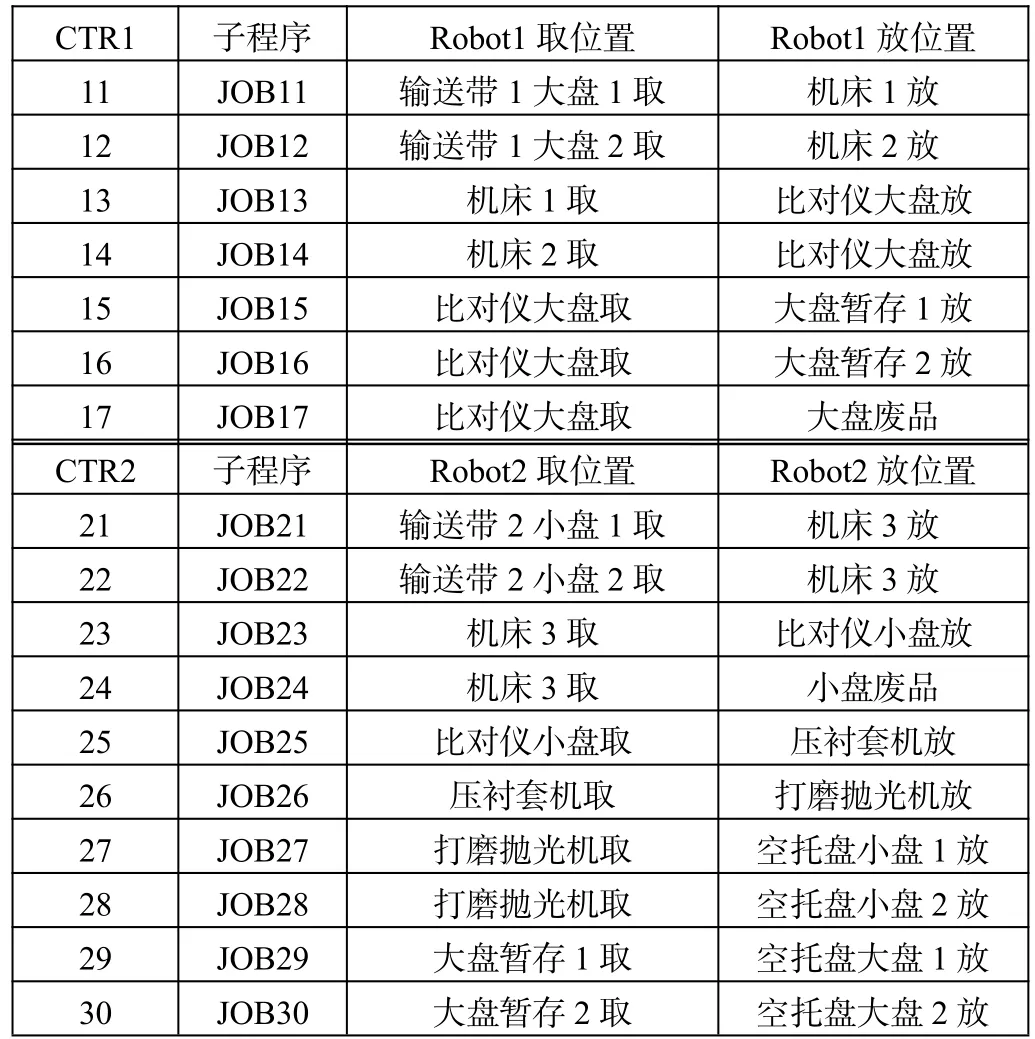

3.2 机器人关键位置示教

根据加工流程与工艺要求,Robot1 共有7 个大盘工件的搬运动作,需要示教11 个关键位置;Robot2 共有8 个小盘搬运动作和2 个大盘搬运动作,需要示教17 个关键位置。两台机器人各个搬运动作流程、控制字和示教关键位置如表2 所示。

表2 机器人搬运动作流程与关键位置

3.3 工业机器人程序

Robot1 主程序MAIN 如下所示,其中GO[1]为机器人发送给PLC 的状态字STA1,GI[1]为PLC 发送给机器人的控制字CTR1:

4 总结分析

本文构建了基于工业机器人的智能生产线控制系统,设计了多功能工业机器人末端夹具,基于工业以太网通信技术实现了数据的快速交互与提出了优化控制算法。测试证明,大盘双车床单元节拍是76 s/件,小盘车床抛光压制单元节拍85 s/件,即170 s 可生产2 个大盘工件及2 个小盘工件,实现涡旋压缩机的先进制造、快速检测、高效生产。