PTFE/P(AA-co-HEMA)复合纤维制备及其催化脱色亚甲基蓝性能

徐乃库,任梦如

(天津工业大学 材料科学与工程学院,天津 300387)

印染是一个高耗水过程,同时会排放大量染料废水[1-2]。染料废水具有色度高、有机污染物含量高、成分复杂、可生化性差等特点,且具有高毒性,对水生态系统和人类健康造成严重威胁[3-5]。因此,迫切需要开发经济高效的材料来处理染料废水。

Fenton氧化法是一种高效的去除难降解有机污染物的方法,其本质是利用Fe2+催化过氧化氢(H2O2)分解产生羟基自由基(·OH),并引发一系列链式反应以达到去除污染物的目的[6-8],因操作方便、反应条件温和、成本低等特点而受到广泛关注,但传统Fenton反应仍然存在H2O2利用率低、pH值适用范围窄且易产生铁泥而造成二次污染等缺陷[9-11]。为了克服上述缺点,研究人员提出了非均相Fenton氧化技术,这种技术主要是通过选择合适的载体,将具有催化活性的组分固定到载体上,然后催化H2O2生成·OH,进而氧化降解染料等有机污染物[12-13],此技术可在较宽pH值范围内应用,铁浸出量低且催化剂易与水体分离,可多次重复使用。

聚丙烯酸(PAA)是一种富含羧基的线型聚合物,与重金属离子和阳离子染料有很强的结合能力[14-16],因此,被广泛用于处理污染水体,但线型PAA易溶于水,阻碍了其在废水处理中的直接应用,需与其他材料进行复合或交联改性以扩大其应用范围。Gamallo等[17]利用PAA包覆Fe3O4得到水可分散的PAA@Fe3O4磁性纳米粒子,并将其作为非均相Fenton催化剂来降解活性蓝19(RB19),结果发现,针对25 mg/L的RB19溶液,当PAA@Fe3O4为230 mg/L、H2O2为220 mg/L时,去除效果良好。LYU等[18]以氢氧化钙纳米粒子(CHN)为交联剂,通过丙烯酸(AA)与丙烯酰胺(AM)的共聚制得PAA/PAM/CHN水凝胶,研究发现,该水凝胶对亚甲基蓝有很好的吸附效果,最大吸附容量可达1 056 mg/g。

本文利用聚四氟乙烯(PTFE)优异的热稳定性、化学稳定性以及高疏水性,改善丙烯酸-甲基丙烯酸羟乙酯共聚物[P(AA-co-HEMA)]纤维作为载体制备Fenton催化剂时所具有的一些缺陷,研究PTFE在[P(AA-co-HEMA)]纺丝液中的分散情况,优化纺丝液组分配比,探讨负载时间以及烧结时间对纤维催化脱色亚甲基蓝性能的影响,以期制得优异的负载型Fenton催化剂。

1 实验部分

1.1 试剂与仪器

试剂:丙烯酸(AA),化学纯,天津市光复精细化工研究所产品;甲基丙烯酸羟乙酯(HEMA),化学纯,天津市化学试剂研究所产品;过氧化苯甲酰(BPO),分析纯,天津市赢达稀贵化学试剂厂产品;聚四氟乙烯分散液(PTFE,质量分数为60%),化学纯,山东东岳高分子材料有限公司产品;亚甲基蓝(MB),化学纯,天津市天新精细化工开发中心产品;氢氧化钠(NaOH)、浓硫酸(H2SO4)、氯化亚铁(FeCl2·4H2O)、过氧化氢(H2O2,质量分数为30%),均为分析纯,天津市风船化学试剂科技有限公司产品。

仪器:Gemini SEM 500型热场发射扫描电子显微镜,德国Carl Zeiss公司产品;DSC 200F3型差示扫描量热仪,德国Netzsch公司产品;JC200DM型接触角测量仪,上海中晨数字技术设备有限公司产品;K-Alpha型X射线光电子能谱仪,美国Thermofisher公司产品;TU-1810型紫外可见分光光度计,北京普析通用仪器有限公司产品。

1.2 纤维制备

(1)P(AA-co-HEMA)制备。称取5 g HEMA、11.666 7 g AA、0.083 3 g BPO,将其置于烧杯中,室温下搅拌至完全溶解;然后将50 g H2O加入上述溶液中,并转移至装有搅拌器、回流冷凝管、氮气导管的250 mL四口烧瓶中,开始搅拌;待水浴温度升至85℃时,在连续搅拌下将由0.166 7 g BPO、33.333 3 g AA组成的均匀溶液通过滴液漏斗逐滴滴加到烧瓶中,时间控制在30 min;之后整个体系在氮气气氛下继续搅拌反应2 h,即得丙烯酸-甲基丙烯酸羟乙酯共聚物[P(AA-co-HEMA)],经水洗、真空干燥、高速粉碎,得粉末状聚合物。

(2)PTFE/P(AA-co-HEMA)纤维制备。称取1.5 g P(AA-co-HEMA),将其加入到质量分数为3%的30 g NaOH水溶液中,在室温下放置约12 h使其溶胀;然后将装有上述混合物的烧杯置于磁力搅拌器上,在80℃下持续搅拌至完全溶解,冷却至室温;再加入一定量固含量(质量分数)为60%的PTFE乳液,室温下搅拌约30 min,之后超声分散1 h,将获得的纺丝液真空脱泡备用;将纺丝液转移至注射器中,利用注射泵以0.41 mL/min的速率泵入孔径为0.42 mm的单孔喷丝头中,形成纺丝细流,在体积分数为30%的H2SO4水溶液中凝固成形,将所得纤维置于空气中干燥1 d,即获得初生纤维。将由30 g浓H2SO4、44.88 g FeCl2·4H2O和120 g H2O组成的均匀溶液记为a;由30 g浓H2SO4、16.83 g FeCl2·4H2O和120 g H2O组成的均匀溶液记为b;将初生纤维切成3 cm长的短纤维,再用去离子水反复洗涤,以除去其表面的硫酸盐,整个洗涤过程持续约10 min;将35根短纤维浸入上述均匀溶液中,一定时间后,将短纤维从溶液中分离出来,于60℃真空干燥2.5 h;随后在380℃的马弗炉中烧结一定时间,所得纤维记为Cx1-x2-x3a或Cx1-x2-x3b。其中:x1代表添加的PTFE固体质量(g);x2代表浸渍时间(h);x3代表烧结时间(min)。

1.3 测试与表征

(1)SEM观察。在液氮中脆断获得纤维横截面,并在其表面和横截面上喷金,利用Gemini SEM500型热场发射扫描电子显微镜(FESEM)在10.0 kV下观察纤维样品的形貌特征。

(2)DSC测试。利用DSC200F3型差示扫描量热仪(DSC)在氮气气氛下对纤维样品进行升降温测试,升温范围为20~380℃,并在380℃下保温30 min,升温速率为40℃/min,降温速率为10℃/min。

(3)接触角测试。将待测纤维在45℃真空烘箱中充分干燥后,利用装有高分辨率CCD相机的JC200DM型接触角测试仪在室温下测量纤维的水接触角。

(4)XPS分析。利用K-Alpha型X射线光电子能谱仪(XPS)分析纤维样品的表面元素,单色Al Kα为辐射源,光斑尺寸为400μm,透过能和步长分别为50.0 eV和0.100 eV,运行模式为CAE模式。

(5)催化脱色MB性能测试。以MB为目标污染物,将10 mL质量浓度为20 mg/L的MB水溶液加入到50 mL烧杯中;然后用移液枪取2μL H2O2,将其加入至烧杯中;最后向烧杯中加入10根长度为3 cm的纤维,并在室温下不断振荡,在给定的时间间隔内取样,利用TU-1810型紫外可见分光光度计监测MB水溶液在664 nm波长下的吸光度变化[19],根据公式(1)计算MB水溶液的脱色率(DE)。当脱色率达到90%或反应时间达到90 min时,将10根纤维从MB水溶液中分离出来,放入真空烘箱中,待完全干燥后,按照上述步骤重复操作,以评估纤维的重复使用性。

式中:DE为MB水溶液的脱色率(%);A0为初始MB水溶液的吸光度;At为给定时间下MB水溶液的吸光度。

2 结果与讨论

2.1 PTFE添加量对纤维性能的影响

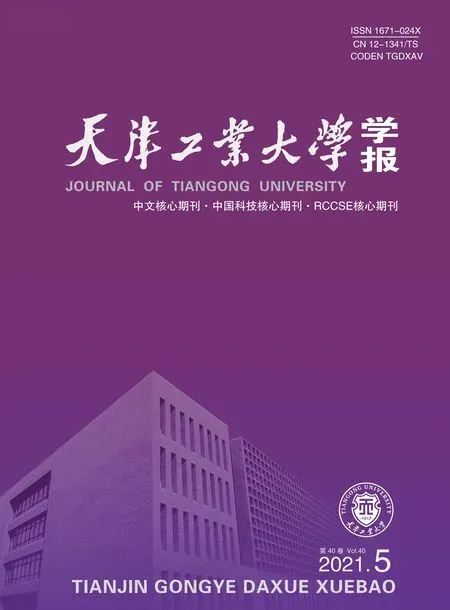

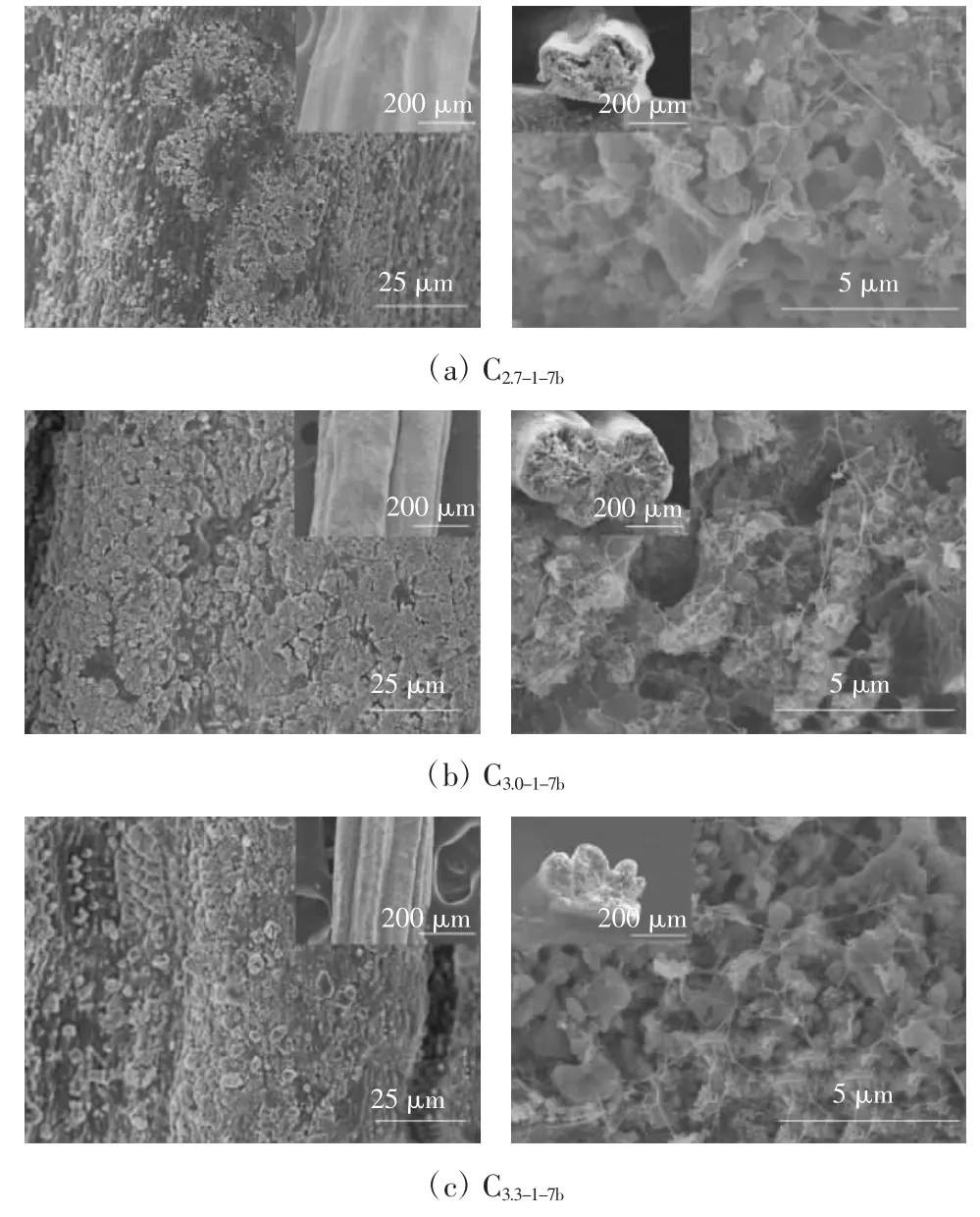

图1为不同PTFE添加量纤维的SEM图像。图2为添加PTFE(2.7 g)前后纤维的水接触角。

由图1可知,经浸渍、烧结处理后,纤维表面和断面均可发现由PTFE熔融形成的微纤,烧结过程中P(AA-co-HEMA)的部分分解使得纤维形成疏松多孔结构。由于这些微纤的存在,添加PTFE后所得纤维的水接触角增加至130°(如图2所示),体现出极好的疏水性,为与水体分离以及再利用提供了便利,而未添加PTFE的纤维,其水接触角约为0°,易吸纳水,而不利于与水体分离;在纺丝过程中还发现,不添加PTFE的纤维自支撑性差,易塌陷成扁平状,不利于后续处理。因此,添加PTFE对于纤维的后处理及应用都是极其有利的。此外,纤维表面及内部出现了许多颗粒状物质,与纤维C2.7-1-7b和C3.3-1-7b相比,纤维C3.0-1-7b表面及内部颗粒分布较为分散,且其孔隙结构更为发达。为了确定上述颗粒状物质的组成,以纤维C3.0-1-7b为例,测试了纤维表面的元素组成,结果如图3所示。

图1 不同PTFE添加量纤维的SEM图像Fig.1 SEM images of fibers with different PTFE mass

图2 添加PTFE前后纤维的水接触角Fig.2 Water contact angles of fibers before and after adding PTFE

由图3可知,除了聚合物所含元素之外,纤维C3.0-1-7b还含有Fe元素,因此,上述颗粒状物质为负载的铁物种。不同PTFE添加量对MB脱色率的影响如图4所示。

图3 纤维C3.0-1-7b的XPS图谱Fig.3 XPS spectrum of fiber C3.0-1-7b

图4 PTFE添加量对MB脱色率的影响Fig.4 Effect of PTFE addition amount on decolorization efficiency of MB

由图4可以看出,当PTFE添加量为3.0 g时,所得纤维具有更好的结构,表现出较好的催化性能。在3次循环使用中,对于纤维C3.0-1-7b,1 min内MB的脱色率可达95%,而第3次使用时,对于纤维C2.7-1-7b和C3.3-1-7b,1 min内MB的脱色率仅为90%和71%,第4次使用时,纤维C3.0-1-7b仍可在1 min内使MB脱色率达66%,而纤维C2.7-1-7b和C3.3-1-7b在1 min内仅可使MB脱色率达36%和11%。

2.2 烧结时间对纤维性能的影响

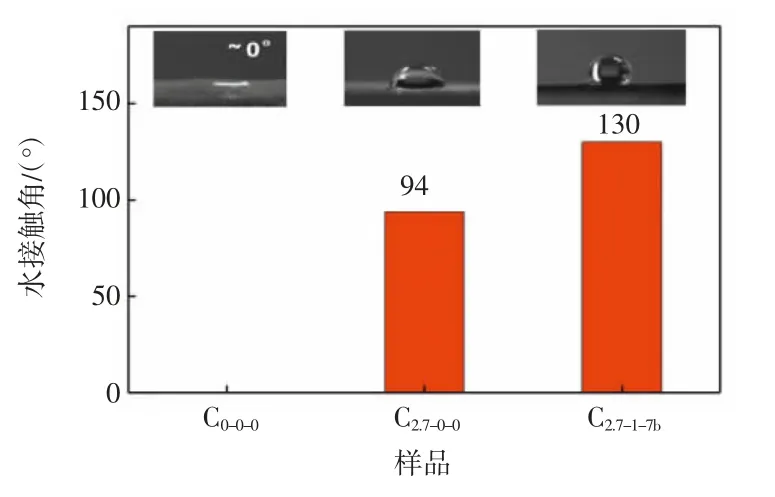

根据相关文献[20-21],本研究在380℃下对纤维进行烧结处理,未经浸渍、烧结处理的纤维C1.5-0-0的DSC曲线如图5所示。

图5 纤维C1.5-0-0的DSC曲线Fig.5 DSC curve of fiber C1.5-0-0

由图5可知,纤维C1.5-0-0中PTFE颗粒的晶区熔融峰出现在349.8℃处,在380℃时熔融过程可全部完成,随后降温时PTFE可再次构建结晶结构。由此可知,选择380℃作为烧结温度是可行的。

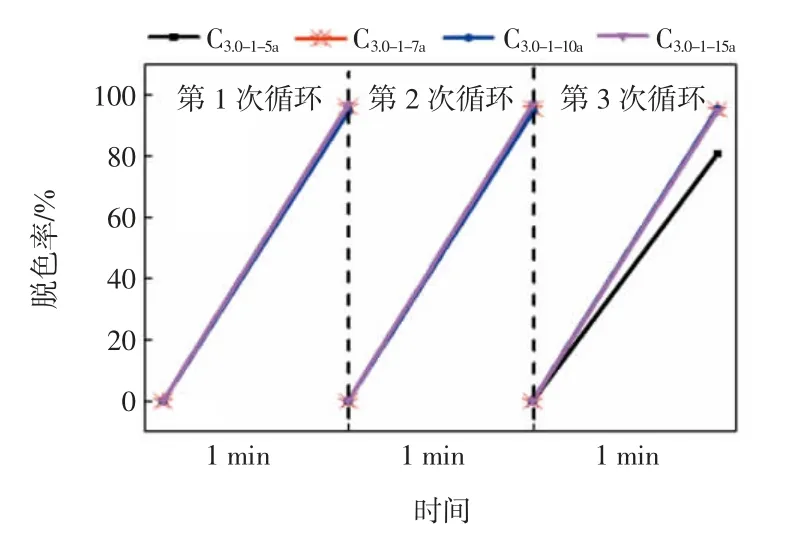

图6为不同烧结时间下所得纤维催化H2O2氧化脱色MB的结果。

图6 烧结时间对MB脱色率的影响Fig.6 Effect of sintering time on decolorization efficiency of MB

由图6可以看出,在第3次循环使用时,对于纤维C3.0-1-5a,1 min内MB的脱色率仅达81%,而对于纤维C3.0-1-7a、C3.0-1-10a和C3.0-1-15a,1 min内MB脱色率均高于95%。这是由于随着烧结时间增加,纤维中由PTFE颗粒熔融形成的微纤和P(AA-co-HEMA)部分分解形成的疏松多孔结构增多。一方面,纤维疏水性增强,有利于纤维与水体的分离;另一方面,纤维比表面积增加,有利于活性组分与水体的接触。因此,烧结时间较长的纤维能够在较短的时间内氧化脱色MB,并能较快地与水体分离,从而减少活性组分的洗脱,纤维表现出良好的催化性能。但考虑到缩短处理时间更有利于实际生产,因此本研究优选7 min为烧结时间。

2.3 负载时间对纤维性能的影响

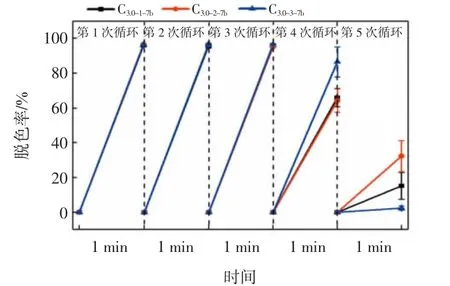

图7为不同负载时间下所得纤维对MB的脱色效果。

图7 负载时间对MB脱色率的影响Fig.7 Effect of loading time on decolorization efficiency of MB

由图7可以发现,负载时间为2 h时所得纤维具有相对稳定的催化性能。前3次循环使用时,3种纤维对MB水溶液的脱色效果相同;当第4次使用时,与纤维C3.0-1-7b和C3.0-2-7b相比,1 min内纤维C3.0-3-7b对MB的脱色效果最好,但第5次使用时,1 min内纤维C3.0-3-7b对MB的脱色率仅为2%,这表明,3 h负载时间下,纤维表面负载了过多的铁物种,应用时极易洗脱,而纤维C3.0-2-7b在第5次使用时1 min内可脱色32%的MB,体现出较好的催化性能。因此,本研究优选2 h为负载时间。

3 结论

在P(AA-co-HEMA)纺丝液中引入PTFE乳液,以稀硫酸溶液为凝固介质,采用湿法纺丝成功制备了复合纤维,以该复合纤维为载体,经浸渍、烧结,制备了一种可用于催化Fenton反应的新型复合纤维。研究结果表明:

(1)未添加PTFE的纤维亲水性较好,极易溶胀,而且在纺丝过程中易塌陷成扁平状,不利于后续处理;

(2)引入PTFE后,烧结时PTFE微粒熔融形成的微纤赋予复合纤维疏水的特性,削弱了P(AA-co-HEMA)的水溶胀性,此外,烧结时P(AA-co-HEMA)的分解使纤维形成了疏松多孔的结构,为应用提供了便利;

(3)较佳的复合纤维制备条件为:PTFE添加量为P(AA-co-HEMA)质量的2倍、烧结时间为7 min、负载时间为2 h,所制得复合纤维在3次循环使用中均可使MB在1 min内脱色95%以上,应用效果较好。