石英纤维柔性缝合隔热材料的制备及其隔热性能

毛丽贺,尹春晖,焦亚男,秦少奇

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387)

高超声速飞行器在极端环境下能够安全工作是因为有热防护材料的保护。夹芯隔热材料是一种形似棉被的热防护结构,具有质轻、成本低以及安装方便的优点,主要放置于承载力较小的区域。最早得到应用的陶瓷纤维隔热毡(flexible resulable surface insu-lation,FRSI)是将石英纤维毡包在纤维布中,由石英纤维缝线缝合而成,可在低于815℃的环境下工作[1-7]。自20世纪末开始,全厚度缝合技术在纤维增强复合材料领域的应用日益增多。缝合预制件与三维编织具有一定差异,它不是一次性编织成为一个整体,而是将传统的织物多层铺叠,然后在Z向引入缝线,将各层织物缝合紧密,可以有效地改善复合材料的层间强度和断裂韧性[8-12]。缝合技术可设计性强,操作简单,制作成本低。缝合工艺参数主要包括针距、行距、缝合方向、缝线纤维种类等[13-16],其中,针距和行距至关重要。张宏波等[17-18]通过正交试验的方法分析了缝合工艺中各种因素对制品厚度方向膨胀率的影响,结果表明试样厚度和缝线间距是影响厚度膨胀率的主要因素。孙现凯等[19]使用碳纤维绳将间隔放置的氧化铝纤维纸与石墨纸缝合为一个整体,利用单面氧乙炔烧蚀法对试样进行隔热性能测试,结果表明缝合工艺抑制了分层损伤,有效减缓了层间开裂,保证了材料整体结构的完整性。

本文采用穿刺缝合的方法制备石英纤维夹芯缝合隔热材料,并对所制备材料的回弹性、导热性能和隔热性能进行测试分析。穿刺缝合不同于传统的双面缝合,两面缝线均不带底线,缝合线采用加捻的石英纤维,缝合机针直径为0.6 mm,而缝合线的直径为0.8 mm,能较好地填充机针的孔洞,也不会加大纤维的弯曲和损伤。

1 实验部分

1.1 实验材料与仪器

材料:B型石英针刺毡,密度为2.2 g/cm3;石英纤维平纹织物,面密度为200 g/m2;缝合线采用高硅氧石英纤维线,其线密度为408 tex。以上材料均由湖北菲利华石英玻璃股份有限公司提供。

仪器:AGS-J 1KN型电子万能材料试验机,日本岛津公司产品;TPS3500型热常数分析仪,上海戈纳斯仪器商贸有限公司产品;DC-35X35型单针穿刺机缝合设备,天津工业大学复合材料研究院自制。

1.2 隔热材料的制备

采用穿刺缝合技术,以X-Y面为石英纤维布,夹层为B型石英纤维针刺毡,Z向为高性能石英纤维缝线,制备柔性夹芯缝合隔热材料。将石英纤维布置于底层,中间针刺毡按照石英纤维布的尺寸进行裁剪,放置到铺好的石英纤维布中间,然后将织物固定在缝合机的夹具上,以单股石英纤维为缝线,采用穿刺缝合的方式缝合预制体。缝合方向为0°,针距(在一行中相邻缝线之间的距离)为5 mm,行距(相邻两行缝线之间的距离)分别为10、25 mm,厚度分别为10、20和30 mm。表层布与芯层毡之间的缝合示意图如图1所示。将缝合好的预制体按照不同的针距、行距和厚度裁减为A、B两组各6种试样。A1、A2和A3试样针距均为5 mm,行距均为10 mm,厚度分别为10、20、30 mm;B1、B2和B3针距均为5 mm,行距均为25 mm,厚度分别为10、20、30 mm。将材料裁剪成60 mm×60 mm的尺寸,进行相关性能的测试。

图1 表层布与芯层毡缝合线迹示意图Fig.1 Schematic diagram of suture trace between surface cloth and core blanket

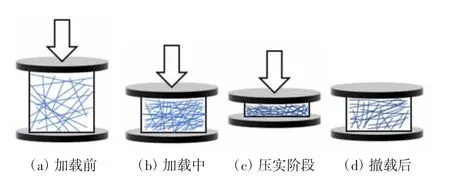

1.3 压缩回弹测试

将裁剪好的试样放置于岛津电子万能材料试验机的压缩下垫块上,如图2所示,将试验机的上夹具以1 mm/min的速率缓慢降落至与试样接触,以50%压缩量作为压缩位移的指标进行加载。然后,恢复至原状后进行二次加载。在此过程中,试验机能够同时记录下压时时间与加载力对应数据图。由于AGS-J 1KN型电子万能材料试验机无法测得撤载后的压力值,因此本文采用二次加载的方法,即一次加载后维持一段时间撤载后再次重复压缩,并对比两次加载的时间-载荷曲线的重合度。

图2 压缩回弹测试示意图Fig.2 Schematic diagram of compression rebound test

1.4 导热系数测试

本实验根据国际测试标准ISO 22007-2:2008《塑料-导热系数和热扩散系数的测试法-第二部分:瞬态平面热源法(Hot Disk)》,采用Hot Disk TPS3500热常数分析仪对所制备的柔性隔热材料进行导热系数测试。测试时,接通电源,放置于两块待测试样中间的传感器加热,此时试样内的温度就会随之产生变化,通过测量瞬态温度场下试样的升温情况,可以同时获得导热系数、热扩散系数以及单位体积的热容。测试所用传感器探头为5501型,半径为6.403 mm,结构为双螺旋,材质为聚酰亚胺。每组试样依次取2个相同的试样测试5次,取平均值获得样品的导热系数。

1.5 隔热性能测试

为了进一步测试所缝制的柔性隔热材料的隔热性能,利用酒精喷灯的高温喷射火焰模拟实际应用环境下热冲击的热考核实验。隔热性能测试装置包括酒精喷灯、三脚架、石棉网等部分。热源为酒精喷灯火焰,火焰温度可达1 000℃,持续加热时间300 s。具体实验步骤为:将石棉网置于酒精喷灯之上,调整两者的距离使得酒精喷灯喷管处于三脚架中心位置,另外预先在石棉网中心处剪一个30 mm×30 mm的正方形孔洞;待火焰稳定之后放上试样进行试验,使得试样热面温度稳定在(1 000±50)℃;每隔15 s使用一次红外测温仪测试热面温度和冷面温度,并做好记录。烧蚀时间达到300 s后,用废木板平压喷管口熄灭火焰,使其停止燃烧,以免影响试验结果。

2 结果与讨论

2.1 压缩回弹性能

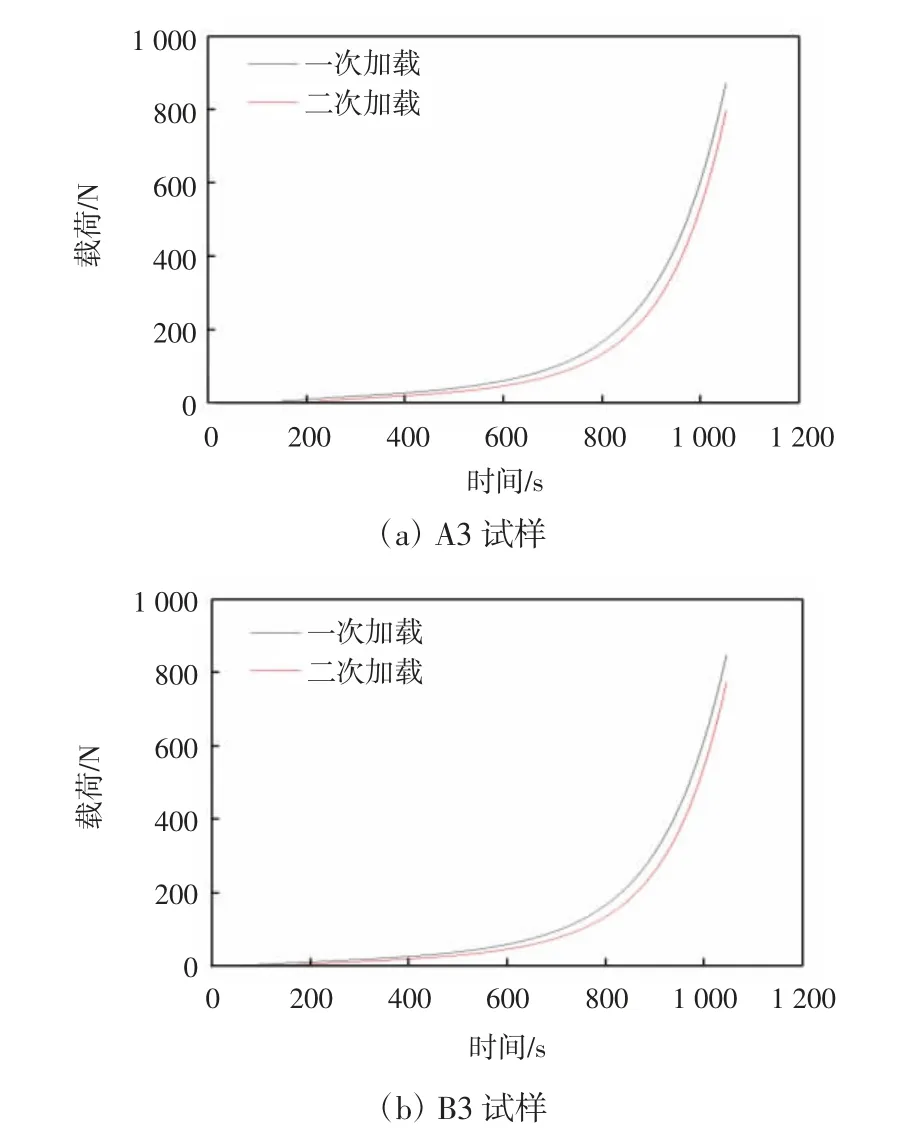

石英纤维柔性缝合隔热材料本质上是石英纤维搭接在一起的非密实性材料,具备良好的柔性。芯型毡中纤维相互搭接产生了大量孔隙,材料的压缩过程事实上是纤维之间互相传递能量并释放出能量的过程。因此,在撤去载荷后试样能够恢复其原本状态。试样A3与B3在室温下的压缩-时间载荷曲线如图3所示。

由图3可以看出,样品的压缩曲线大致可以分为两部分:前一部分为弹性阶段;后一部分为曲线斜率呈现明显增加态势的增强段。在样品承受较小压力时,出现弹性弯曲,该弯曲是由于纤维的弯曲引起的,撤出载荷之后,纤维可以变回至本来的状态。因此,此时的形变属于弹性形变。当载荷持续增加时,此时的应力集中可以通过孔隙及时释放,所以曲线在缓慢增长。持续加载,样品中的空气被压出,导致孔隙渐渐被压实,样品的强度会持续变大,所以曲线呈增加态势。

本文采用二次加载的方式测量压缩后恢复过程中的压力。由图3可以看出,一次加载和二次加载所得到的时间-载荷曲线大致接近,可见其具有良好的回弹性。压缩回弹性能是检验抗冲击性能的一个重要指标,所以该柔性隔热材料具有良好的抗冲击能力,可重复使用。

图3 样品的压缩时间-载荷曲线Fig.3 Compression time-load curves of samples

2.2 导热性能

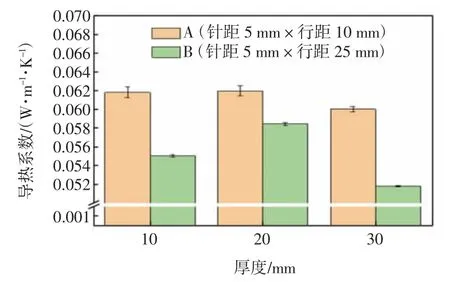

图4所示为6种柔性隔热材料试样的导热系数。

图4 样品的导热系数Fig.4 Thermal conductivity of samples

由图4可见,B组的导热系数整体要比A组的要低,厚度为10 mm时导热系数相差12%,厚度为20 mm时导热系数相差6%,而厚度为30 mm时的导热系数相差15%。B组的针距×行距为5 mm×25 mm,相对较大,可见针距行距较大的柔性缝合隔热材料的导热系数低。当热量由高温区域向低温区域传导时,在没有碰到孔隙中的空气时,传热过程是在固相物质中传导,然而在遇到气孔后,可能的传热路线有两条:①仍然通过固相传递,但其传热方向发生变化,总的传热路线大大增加;②在孔隙中的空气中传递。由于空气是热的不良导体,因此,在空气中传热的阻力较大,传热速度随之变慢。

根据傅里叶方程:

式中:Q为热流密度(W/m2);k为导热系数(W/(m·K));为χ方向的温度梯度;负号“-”则表示热能传递的方向。

材料表层、内部夹芯和缝线作为传热过程中的固相,由于缝线的加入,增加了固相传导,热流在固相物质中传导较气相物质快。由此可见,热流方向垂直于隔热材料即与Z向的缝合纤维平行时,Z向的缝合纤维增加了固相传导路径,因此,针距行距越小,固相传导路径越多,从而传递热量的能力也就越强,有利于材料导热。因此,与针距行距小的A组试样(5 mm×10 mm)相比,针距行距大的B组试样其导热系数较小。

在同一针距行距下,不同厚度的试样导热系数大致相同,这是由于针距行距相同时,材料中固相与气相的传热路径数量是相近的,因而材料的导热能力也就趋于相同。在厚度相同的情况下,材料的导热系数由于针距行距的不同发生较大差异,其中,厚度为30 mm时试样相差最大,A3的导热系数为0.060 024 W/(m·K),而B3的导热系数为0.051 816 W/(m·K),两者相差15.8%。由此说明,针距行距较大的情况下,试样的厚度越厚,其导热系数就越小。

2.3 隔热性能

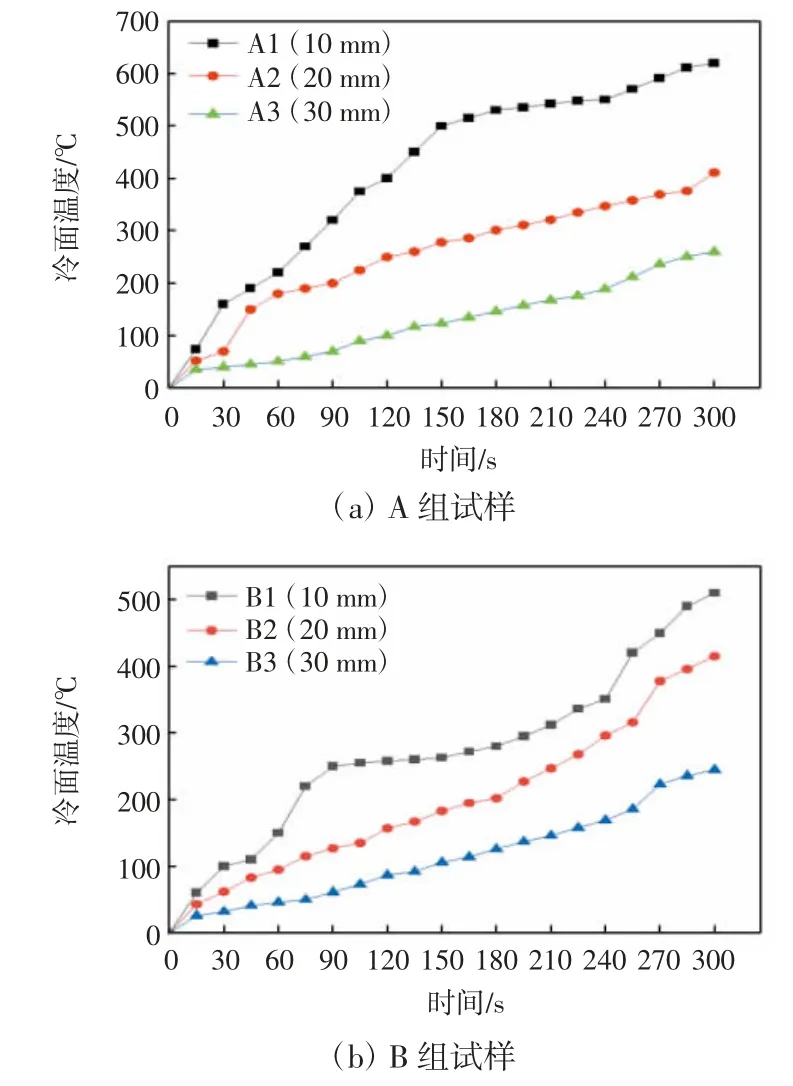

试样经酒精喷灯烧蚀过后,缝线未发生断裂,但是用手触摸缝线发现烧蚀部位变硬变脆,用力按压则会发生断裂。在酒精喷灯火焰的作用下,控制柔性缝合隔热材料表面温度,经过300 s加热,试样冷面的温度变化曲线如图5所示。

由图5可知,随着时间的增加,试样的冷面温度呈上升趋势;加热时间小于60 s时,A组试样温度上升较快,B组试样温度上升相对较为平缓,特别是厚度为30 mm的试样;加热时间超过60 s时,随着时间的延长,加热时间到240 s时,冷面温度增加的趋势渐缓,特别是B3试样,此时的冷面温度为169℃。由此可以看出,在相同的针距行距情况下,不同厚度的冷面温度变化趋势不同,厚度最厚的试样冷面温度曲线变化平缓,在相同时间下其冷面温度最低,加热时间为30 s时,A1试样冷面温度达到160℃,而A2与A3试样则处于100℃以下;在厚度相同、针距行距不同的情况下,具有较大针距行距的B组试样在相同时间内,其冷面温度低于A组试样。由此说明,厚度越大,针距行距越大,材料的隔热能力越好,可以起到良好的隔热作用。

图5 样品的冷面温度曲线Fig.5 Cold surface temperature curves of samples

3 结论

采用穿刺缝合的方式制备缝合柔性隔热材料,并进行回弹性能、导热隔热性能分析,结果表明:

(1)本文制备的缝合隔热材料压缩至50%后进行二次加载,曲线趋于一致,具备良好的压缩回弹性能,抗冲击能力较好。

(2)针距行距越大,材料内部的固相传导路径越少,导热系数越小,则隔热性能越好。针距行距相同时,不同厚度试样的导热系数相差不大,厚度越厚的试样其冷面温度越低且曲线变化越平缓,隔热性能越好。

(3)厚度30 mm,针距行距为5 mm×25 mm试样的导热系数最小,为0.051 816 W/(m·K),冷面温度最低且上升曲线较平缓,其隔热性能最好。