应用于压电快反镜的高性能角度传感器设计

刘 蕾,王艳林,刘力双

(北京信息科技大学 仪器科学与光电工程学院,北京 100192)

0 引言

压电快反镜是一种精密的激光指向系统,主要运用于光束跟踪和指向、瞄准系统以及图像稳定等领域[1]。近些年,压电快反镜的运用使得光电跟踪精度达到微弧度,甚至是纳弧度级别,而这取决于系统内部角度传感器的设计[2]。压电快反镜利用压电陶瓷(piezoelectric ceramic,PZT)驱动反射镜发生偏转,偏角值由角度传感器进行测量。因此一款高性能角度传感器的设计具有重要的应用意义。

目前,应用于压电快反镜的传感器设计主要采用电容式和电阻应变式传感器(strain gauge sensor,SGS)。电容式传感器对加工工艺要求极为严格,易受外界干扰影响产生不稳定现象;SGS结构简单、性能稳定可靠[3],但调研发现已有的SGS线性度不够高,无法满足压电快反镜的工作要求。邵兵等[4]采用差动半桥设计了SGS角度传感器,分辨率可达0.1 μrad,但非线性误差较大,为0.1%;吴鑫[5]设计的SGS角度传感器,偏角行程为±1°,但非线性误差高达1.7%;法国CEDRAT公司[6]设计的电容式角度传感器,具有1 μrad的分辨率和0.08%的非线性误差,但未进行稳定性测试。

本文设计了一款应用于压电快反镜的SGS角度传感器,采用全桥直流电路,设计了电桥激励电路、滤波放大电路和A/D驱动电路,最终将微弱的电桥输出电压放大为差分电压信号。所设计的角度传感器在达到微弧度级分辨率的同时,兼具高线性度和高输出稳定性,满足压电快反镜系统的要求。

1 压电快反镜的工作原理

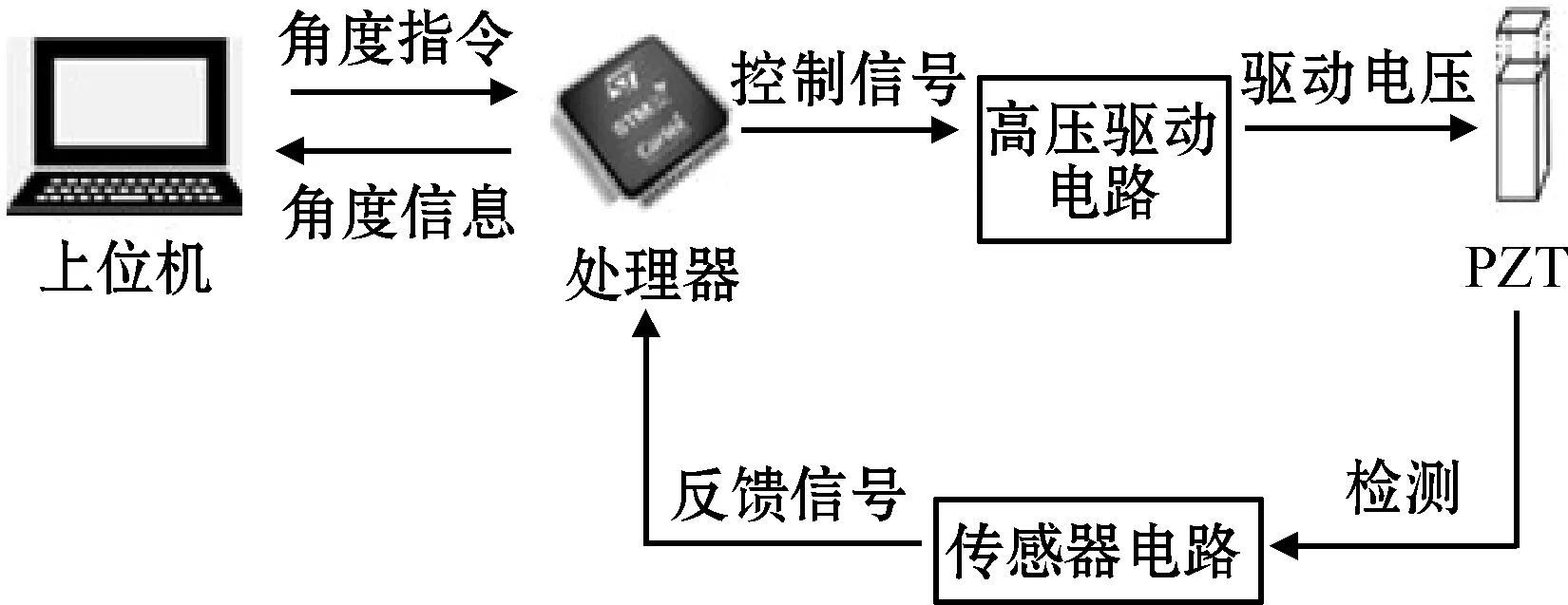

压电快反镜的工作原理如图1所示,上位机下达反射镜的目标偏转指令,处理器接收指令后输出电压信号控制高压驱动电路产生对应的驱动电压,驱动PZT发生形变,该形变量由传感器进行测量后,反馈给处理器,处理器根据该值计算反射镜当前的偏转角度,经串口通信显示到上位机,并与目标偏转指令对比,从而进一步调整输出的驱动电压值,使反射镜偏转到目标位置处。

图1 压电快反镜的工作原理

1.1 SGS角度传感器的测角原理

一维压电快反镜采用两个PZT构成驱动部件,推动反射镜偏转。本文以此为基础,设计了一款角度传感器,能够对反射镜的偏角值进行精密测量。

PZT是一种具有逆压电效应的材料,在其极化方向上施加电场时,PZT本身会产生形变,电场撤掉后,形变消失。

一维压电快反镜的结构如图2所示,在反射镜底端固定两个压电陶瓷PZT 1和PZT 2,构成一维快反镜。由于PZT在最大驱动电压140 V时产生最大的形变量,因此采用两点驱动的方式分别对两个PZT进行驱动:A端输入140 V固定电压,B端输入0~140 V可调电压。当B端输入70 V电压时(最大驱动电压的1/2),则施加于PZT 1和PZT 2上的驱动电压均为70 V,二者产生相等的伸长量(最大位移量的1/2);改变B端电压使之不等于70 V,则施加在PZT 1和PZT 2两端的电压一个大于70 V、一个小于70 V,从而导致二者伸长量不同,最终使得反射镜产生一定的角度偏转。

图2 一维压电快反镜的组成结构

由于PZT的形变量表现为粘贴其上的应变片阻值的变化量ΔR/R,而该值由传感器电路以电压的形式测得,根据PZT的固定位置,即可得到反射镜的偏角值,因此对反射镜的偏角测量实质为对PZT的形变量测量。

1.2 PZT的形变测量

为了对一维压电快反镜中两个PZT的形变量进行测量,对二者进行如图3所示的电路连接。两个PZT的驱动输入分别为140 V固定电压和0~140 V可变电压。由于PZT的形变量等于粘贴其上的应变片的形变量,应变片P1~P4只能测量PZT所受的横向力,不能测量本设计中涉及的纵向力,与本文无关,因此将应变片A1~A4连接成电桥电路,即可实现形变量的测量。

图3 PZT形变测量的电路连接

由于应变片电阻对温度变化较为敏感,而差动全桥电路具有温度补偿效果,且能消除非线性误差、提高电桥灵敏度[7],因此本文采用全桥电路对4个应变片进行连接,全桥电路如图4所示。

图4 全桥电路

当PZT发生形变时,应变片阻值发生变化,从而使得电桥电路产生输出电压:

(1)

式中:UO为电桥电路的输出电压信号;Uex为电桥的激励电压;R1~R4分别为应变片A1~A4对应的电阻值,大小均等于R;ΔR1~ΔR2分别为对应的电阻变化量,大小均等于ΔR;k为应变片的灵敏度;ε为应变量;ΔL为应变片的形变量。

对反射镜偏转角度的测量,实则为PZT的位移量测量,而该位移量与电桥电路的输出电压对应。因此,本文设计的传感器电路将对电桥电路的输出电压进行测量。

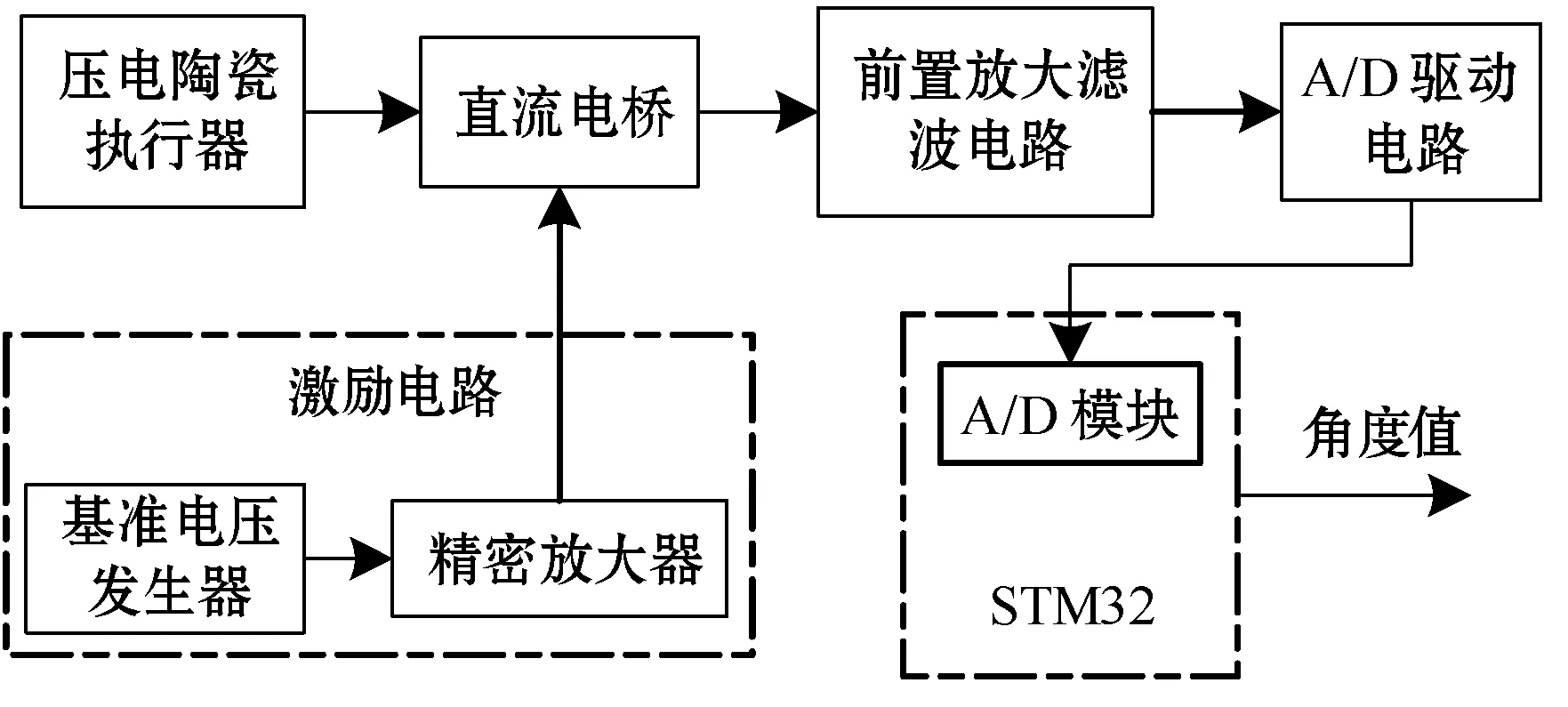

2 高性能角度传感器设计方案

传感器电路由激励电路、前置放大滤波电路和A/D驱动电路构成,整体设计方案如图5所示。激励电路为直流电桥提供激励信号;PZT的形变量使电桥电路输出微弱的电压信号,为了得到高信噪比的信号,对电桥的输出进行前置放大和滤波,滤除与直流电压变化量无关的噪声信号;微弱电压信号由A/D驱动电路进行差分放大后进入STM32,由内部A/D转换成可编程的数字信号,输出角度值。

图5 传感器电路的整体设计方案

2.1 激励电路设计

由于压电陶瓷的微小形变量能引起的电桥输出电压信号十分微弱,具有较高的检测难度,因此,本设计将通过增大电桥输出电压幅值的方式来提高检测精度。

电桥灵敏度定义为:电桥测量臂的单位相对变化量引起的输出端电压变化。

(2)

根据式(2)知:电桥灵敏度越高,相同电阻变化量引起的输出电压变化量则越大。根据式(1)可知:

k=Uex

(3)

灵敏度实则为电桥激励电压值,因此应适当增加电桥激励电压的大小。然而,受应变片额定功耗的限制,电桥激励电压不能过大。应变片的最大功率值为

(4)

式中:Uex(max)为电桥激励的最大值;R为应变片阻值。

设计采用的应变片额定功率为50 mW,经计算,电桥激励最大为4 V。

(5)

式中:ΔUO为激励信号波动引起的电桥输出电压的波动值;ΔUex为电桥激励信号的波动值。

由于UO为mV级电压信号,当信号波动ΔUO在mV级以下时方可忽略不计,因此:

(6)

激励源的输出电压波动量必须小于100 mV。为了保证电桥输出的mV级电压信号具有可靠的精度,本文基于REF192ES,并结合运算放大器AD8552设计了一款稳压直流电源,电源电路如图6所示,输出波纹小、稳定性高。REF192ES是一款精密微功耗、低压差的基准电压源芯片,采用了温度漂移曲率校正专利电路,能输出2.5 V精准直流电压,输出精度高达±2 mV,且在高温环境下,输出电压的长期稳定性也能达到1.2 mV,符合设计要求;为了稳定运行,通常在输出引脚和GND之间接一个1 μF旁路电容,以改善负载电流的瞬态性能,提升稳定性,保证额定性能。

图6 电桥激励电路

采用AD8552对REF192的输出电压值进行放大,通过设置比例电阻设置电桥激励电压值。电桥激励电压为

(7)

式中R603和R602为电桥激励电路中的增益电阻。输出端接入三极管以增加直流源的驱动力。

2.2 前置放大滤波电路的设计

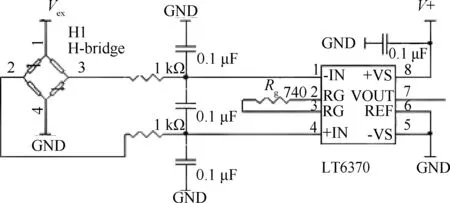

电桥输出为mV级微弱信号。为提高检测能力,采用高精密仪表放大器作为前置放大电路,将电桥输出的微弱信号放大至V级,并利用RC滤波进行噪声抑制。

前置放大滤波电路如图7所示,采用LT6370低功耗、低电压噪声和低电流噪声的轨对轨仪表放大器,具有业界领先的直流精度。设计采用740 Ω的增益电阻Rg将放大增益设置为27.8;由于模拟电路存在电磁干扰或射频干扰,干扰的振幅和频率会使放大器的输入产生不必要的直流偏移[8],因此在输入端加入外部RC滤波器,以减少高频带外信号的整流,处理高频噪声。

图7 前置放大滤波电路

实验测得:电桥输出电压为mV级,经前置放大电路后,输出电压值为1.5~1.6 V,能够将mV级微弱信号放大至V级。

2.3 A/D驱动电路

为了避免单端信号低耦合带来的噪声干扰,基于THS4551设计了一款A/D驱动电路,采用单端转差分的方式,为后级A/D转换提供低噪声精准模拟输入。

THS4551是一款具有高直流精度、低噪声以及稳定负载驱动力的全差分放大器,可在单端输入与差分输出之间提供一个简单的高精度ADC接口,从而满足各类高精度模数转换器的需求,有出色的信噪比和无杂散动态范围。

A/D驱动电路设计如图8所示,将共模电压输入UOCMA设为内部参考电压的一半,从而使输出的差分信号以共模电压为中心作输出摆幅;通过比例电阻将放大倍数设置为4;输入端接二阶巴特沃斯滤波器,使输出的差分信号具有可靠的稳定性。

图8 A/D驱动电路设计

2.4 AD转换

采用STM32H743处理器内部的16位AD对全差分电桥输出进行模数转换,16位AD能采集的最大范围为216=65 536,能够保证输出的角度值具有较高的分辨率。

3 实验结果及分析

为了测试所设计角度传感器的微弱信号检测能力和检测精度,分别对传感器的偏角分辨率、输出线性度和输出稳定性这3个参数进行测试和分析。

3.1 分辨率测试

通常以是否可以明显区分波形变化来度量系统的分辨率特性[9]。定义传感器能够检测出的最小角度值为其分辨率。

当输入幅值可调的阶跃型驱动电压信号时,传感器输出的角度值亦为阶跃信号。测试中,不断减小输入阶跃信号的幅值,直至输出角度值刚好不能呈现阶跃型。

经测试,传感器输出的角度值随输入阶跃信号幅值的变化如图9所示,(a)图的输出波形刚好可以呈现阶跃型;(b)图的输出波形刚好不能呈现明显的阶跃型,因此图(a)对应传感器的最小分辨率。

图9 角度传感器的输出分辨率测试

为了计算最小分辨率的数值,对图9(a)中的数据做如下处理:分别对20个阶梯段内的偏角取平均值Ti(i为阶梯序号,i=1~20),并与下一个阶梯段的平均值Ti+1作差,得到相邻阶梯段的角度差值Di(i=1~19),Di如表1所示。

表1 角度传感器的输出分辨率测试

对表中Di求平均值,即得偏角分辨率:

1.59(μrad)

(8)

因此,该传感器的角度分辨率为1.59 μrad。

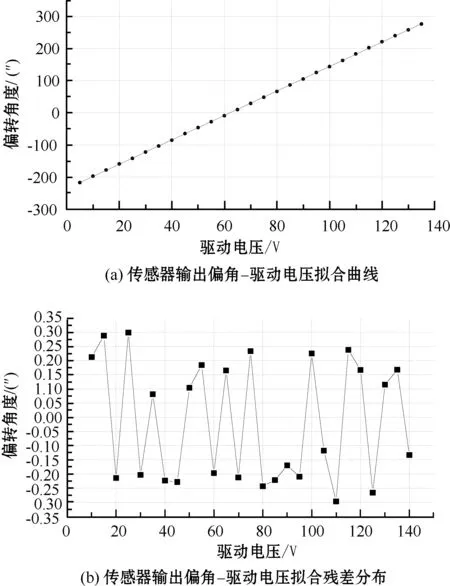

3.2 线性度测试

线性度是描述位移检测系统精度的一个重要指标,是测试系统的输出与输入系统能否像理想系统那样保持正常比例关系(线性关系)的一种度量[10]。非线性δ为

(9)

式中:ΔYmax为传感器输出的实测曲线与拟合直线间的最大偏差;Y为满量程输出。

实验中,初始时输入0 V驱动电压,使反射镜到达反向最大偏角,然后以5 V的步距逐渐增加输入驱动电压,使反射镜从反向最大偏角逐渐偏转到正向最大偏角。传感器输出的偏角值随输入驱动电压的变化如图10(a)中的散点图所示,对散点图进行线性拟合,得到图中的拟合直线。拟合值与实测散点值之差为拟合残差,则传感器输出的拟合误差随输入驱动电压的变化如图10(b)所示。

图10 角度传感器的输出线性度测试

从图10(a)得出偏角范围为-217.20~275.89″(即493.09″),从图10(b)得出传感器输出的最大拟合残差(ΔYMAX)为0.30″,则非线性误差为

(10)

3.3 输出波动程度测试

波动程度可以反映传感器在一个较长的时间内保持其性能参数的能力,传感器的输出波动参数ε为传感器输出的波动值与传感器检测的量程值之比:

(11)

式中:Δθ为传感器输出的波动值;Y为满量程输出。

驱动电路用来驱动PZT产生微弱形变量,PZT的变化率为0.2 μm/V,分辨率为0.1 μm。驱动电路输出电压偏差较大时,会使PZT产生误差位移量,进而影响偏角测量精度,设计要求驱动电路的输出电压误差在0.5 V以内。本设计中驱动电路能够输出0~140 V的直流电压,输出压摆率为50 V/μs,输入变化时,输出端响应速度较高;具有低偏移电压(±5 μV)和低失调漂移(±0.2 μV/℃);输出电压误差小于0.45 V,精度高达0.32%。驱动电路不会对传感器的测量造成影响。

为了准确地测试角度传感器的输出波动程度,分别在3个位置下测试传感器输出的波动幅值,并对3个波动值取平均得到传感器在固定位置下的输出波动量。

实验中,分别在输入驱动电压为0 V、70 V和140 V三种条件下(3个驱动电压分别对应反射镜的3个特殊位置:正向最大偏角、零位和反向最大偏角),对传感器输出的角度值进行采集。传感器输出的角度值随采样点的变化如图11所示。

图11 反射镜不同位置下传感器输出稳定性测试

由图11可知,3种位置下传感器输出的波动幅值分别为0.06″、0.07″和0.06″,对之取平均,则固定位置下传感器输出的波动值为0.063″,而反射镜的偏角范围为493.09″,因此传感器的输出波动参数为

ε=0.063÷493.09=1/7 827

(12)

可见本文设计传感器波动小,稳定性好。

4 结束语

高性能角度传感器是压电快反镜系统进行精密激光追踪的关键技术。本文设计了基于直流电桥的SGS角度传感器,为直流全桥电路设计了稳定的激励源,采用精密放大器和RC滤波器构成前置放大滤波电路、再利用A/D驱动电路进行差分放大,最终实现了对微弱偏角值的稳定放大,同时减少了噪声干扰,最后对传感器各项性能进行实验测试。

实验结果表明,所设计的传感器可实现1.59 μrad的角度分辨率,非线性误差为0.06%,且波动小。综上,角度传感器在达到微弧度级分辨率的同时,兼具高线性度和高稳定性,满足压电快反镜系统的要求。

另外,输出信号的噪声水平也会限制角度检测的精度水平,实验中尚未测试传感器的噪声抑制特性,下一步,将在角度传感器的输入端施加基准电压,采集传感器输出的差分信号,得到噪声曲线,进行相关的数据分析,从而进一步完善传感器的性能指标。