齿轮内氧化成因及减轻措施

夏远海,颜培庆,杨 亮,孟传斌

(烟台丰东热技术有限公司,山东 福山 265500)

渗碳或碳氮共渗过程中的内氧化指高温下含氧气氛的氧与表层易氧化的合金元素化合成氧化物,并沿晶析出。内氧化的实质是:在高温下吸附在零件表面的氧沿奥氏体晶粒边界扩散,并和与氧有较大亲和力的元素(如Ti、Si、Mn、Cr、Al等)发生氧化反应,形成金属氧化物,造成氧化物附近基体中合金元素的质量分数降低,淬透性变差,渗层中出现黑色组织将降低零件的表面硬度、耐腐蚀性、抗弯疲劳强度和接触疲劳强度,从而显著降低零件的使用寿命。本文以20CrMnTi减速驱动轴上花键齿轮内氧化工件为例,对其形成原因进行分析并提出改进措施。

1 概况

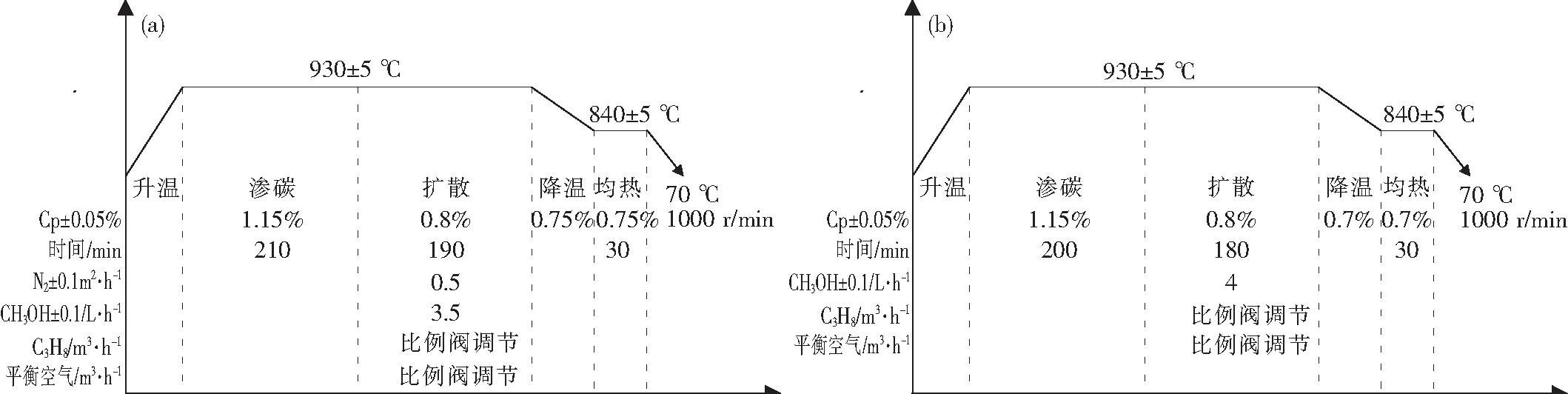

本文内氧化工件为减速驱动轴上花键齿轮,材质为20CrMnTi,技术要求:渗碳淬火回火后淬硬层深度CHD=1.1~1.6 mm,表面硬度58~62 HRC,心部硬度30~45 HRC,依据GB/T 25744—2010《钢件渗碳淬火回火金相检验》判定,表层组织马氏体+残余奥氏体1~4级,碳化物1~2级,心部铁素体1~3级,内氧化≤0.020 mm。在丰东UBE-1000型设备上生产,该设备滴入甲醇作为载气,通入丙烷作为富化气,用氧探头测量炉内的氧含量,换算成碳势后进行控制。渗碳淬火工艺如图1所示。炉温低于设定温度齿轮进炉,淬火后3 h内进行回火,回火工艺为(175±5) ℃×3 h。该产品生产百余炉,内氧化层深(5点平均)为0.017~0.019 mm。但客户提高检测要求,要求内氧化层深(5点平均)≤0.015 mm。

图1 零件渗碳、淬火工艺Fig.1 Carburizing and quenching process of the parts

2 结果及分析

2.1 内氧化层

渗碳淬火回火后零件内氧化图片如图2所示,内氧化层深平均为0.018 mm,超出最新检测要求。

图2 零件表面内氧化Fig.2 Internal oxidation of the part surface

2.2 淬硬层深度及金相组织

淬硬层深度分别为:1.256、1.249和1.264 mm。淬硬层深度合格。

零件金相组织如图3所示,依据GB/T 25744—2010《钢件渗碳淬火回火金相检验》判定,表层组织M:4级、A:3级、C:1级,心部F:2级。金相组织合格。

(a)表面;(b)心部图3 零件金相组织(a) surface; (b) coreFig.3 Microstructure of the part

2.3 内氧化原因分析及改善对策

零件内氧化原因主要有:富化气C3H8中含杂质(如硫)的含量偏高;保护气氛CH3OH中H2O含量偏高;零件表面的有严重氧化皮、锈斑;炉子的密封性不好,O2进入;炉气碳势恢复慢;产品热处理工艺不完善[1-2]。

减轻内氧化的对策主要有:提高富化气C3H8的纯度,减少杂质(如硫)的含量;降低CH3OH中H2O含量;检查零件表面质量,无严重氧化皮、锈斑;检查热处理炉的密封性,防止空气进入;尽快提高炉气碳势;完善产品热处理工艺,适当改变载气,适当缩短热处理工艺时间,降低温度等[1-2]。

3 改进措施

经检查C3H8杂质含量及CH3OH中H2O含量均不超标,炉子的密封性很好,零件表面的无氧化皮和锈斑,曲线显示炉气碳势恢复较快。通过适当调整热处理工艺减轻产品的内氧化,以满足客户要求。改进后的渗碳、淬火工艺如图4所示。

(a)工艺A;(b)工艺B图4 改进后渗碳、淬火工艺(a) process A; (b) process BFig.4 Carburizing and quenching process after improved

采用改进后渗碳、淬火工艺进行热处理,测试工艺A下零件的表面硬度为59.5、59.5和60.0 HRC,淬硬层深为1.223、1.234和1.239 mm,内氧化和金相组织如图5(a)和5(b)所示,表面组织M:4级、A:3级、C:1级,内氧化层深平均为0.012 mm。工艺B下零件的表面硬度为59.3、59.6和59.8 HRC,淬硬层深为1.232、1.224和1.235 mm,内氧化和金相组织如图5(c)和5(d)所示,表面组织M:4级、A:3级、C:1级,内氧化层深平均为0.016 mm。

(a)工艺A,金相组织;(b)工艺A,内氧化;(c)工艺B,金相组织;(d)工艺B,内氧化图5 改进工艺后零件的金相组织和内氧化(a) process A, microstructure; (b) process A, internal oxidation; (c) process B, microstructure; (d) process B, internal oxidationFig.5 Microstructure and internal oxidation of parts after improved process

工艺A通入一定数量的N2,减少CH3OH的用量,炉内压力增大,气体流动速度增大,同时提高表面碳势,炉内气氛中的氧势降低,氧原子在工件表面聚集数量相应减少,沿奥氏体晶界向晶内扩散数量减少,合金元素与氧结合成氧化物数量减少,深度相应降低。炉内压力增大提高了零件表面吸附碳原子能力和碳原子向机体内部扩散的能力[3-5]。

工艺B提高表面碳势,氧势相对降低,氧原子在工件表面聚集量减少,沿奥氏体晶界向晶内扩散数量相应减少,合金元素与氧结合成氧化物数量减少,同时减少了热处理时间,氧原子扩散时间相应减少,深度相应降低[3-5]。

4 结论

调整合适工艺参数,增大炉压,降低炉内气氛氧势,缩短工艺时间可以减轻内氧化的深度。